一种浆态床蜡油催化裂化装置加工脱硫渣油的方法与流程

本发明涉及炼油工艺加工渣油,具体涉及一种浆态床蜡油催化裂化装置加工脱硫渣油的方法。

背景技术:

1、环保法规对油品的质量要求日益严格,目前我国车用汽油的有害物质控制标准要求 限制烯烃含量、硫含量和芳烃含量等。从2017年起,全国开始实施车用汽油国v标准(gb17930-2013),要求汽油烯烃含量不大于24φ%,芳烃含量不大于40φ%,苯含量不大于1.0φ%,硫含量不大于10μg/g。

2、而现有的浆态床蜡油催化装置及工艺无法对掺练渣油进行加工,烧焦罐与密相床层串联工艺烧焦强度较低无法满足裂化渣油的烧焦量,容易造成再生器稀相尾燃;催化剂裂解性能较差,针对重油裂化与产品分布效果不理想,易造成催化剂含碳量偏高;油浆产率较高且性质较差,易造成分馏油浆系统结焦堵塞问题;重质油原料中硫、氮、重金属含量较高,催化剂置换量加大,烟气脱硝脱硫单元负荷较大。

技术实现思路

1、为了解决现有技术存在的技术缺陷,本发明提供了一种浆态床蜡油催化裂化装置加工脱硫渣油的方法。

2、本发明采用的技术解决方案是:一种浆态床蜡油催化裂化装置加工脱硫渣油的方法,包括以下步骤:

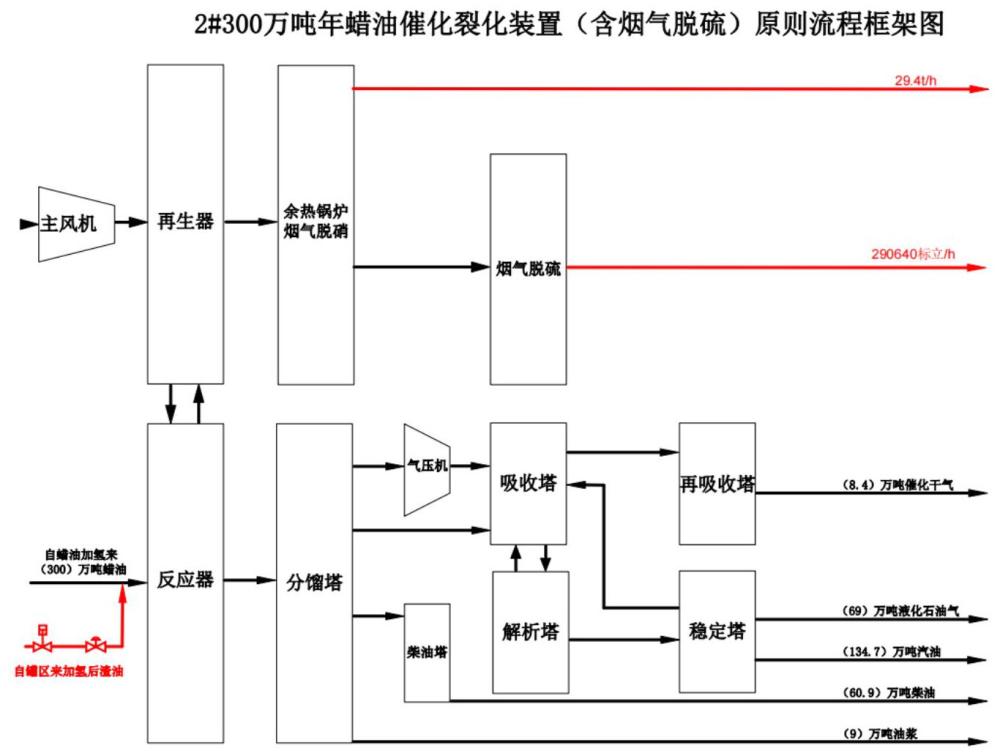

3、(1)浆态床蜡油经过加氢后和罐区来的渣油混合后送至本装置的原料油罐,原料油经原料油泵送至原料油-循环油浆换热器加热至225℃左右后,分8路经原料油雾化喷嘴进入提升管反应器;

4、(2)原料油在提升反应器内与高温催化剂接触后升温、汽化及反应,提升反应器内的反应温度为523℃,反应压力控制在220kpa-260kpa,再生压力控制在250kpa-290kpa,反应后的油气和催化剂经提升管出口的分离系统将催化剂和油气快速分离,以终止热裂化反应为主的二次反应,降低干气产率,待生催化剂进入下部设置的汽提段;

5、(3)快分后的反应油气和夹带的催化剂细粉直接导入沉降器单级旋分器,防止由于油气外溢导致的沉降器结焦现象,经沉降器单级旋分器进一步分离催化剂细粉后的反应油气经沉降器顶的大油气管线进入分馏塔下部,经分离系统和沉降器单级旋分分离后的待生催化剂在汽提段与汽提蒸汽逆流接触以置换催化剂所携带的油气;

6、(4)积炭的待生催化剂进入汽提段,在此与蒸汽逆流接触汽提出催化剂所携带的油气,汽提后的催化剂沿待生斜管下流,经待生滑阀进入再生器的烧焦罐下部,与自二密相来的高温再生催化剂混合进行烧焦,在催化剂沿烧焦罐向上流动的过程中,烧去大部分焦炭,含炭较低的催化剂在烧焦罐顶部经大孔分布板进入二密相,在 680~690℃条件下最终完成焦炭及co的燃烧过程,再生催化剂经再生斜管及再生滑阀进入提升管反应器底部,在干气/蒸汽的提升下,完成催化剂加速、整流过程,然后与雾化的原料接触汽化并进行反应;

7、(5)再生烧焦产生的烟气经两级旋风分离器分离催化剂后进入三旋进一步分离夹带的催化剂,净化的烟气进入烟机回收压力能和热能,然后进入余热锅炉回收热能、并经设置在余热锅炉内脱硝段进行nox脱出后,送入烟气脱硫单元,烟气脱硫洗涤塔启用双泵注碱保证外排烟气中so2低于50mg/m3,烟气脱硫达标后经烟气脱硫烟囱排入大气;

8、(6)由沉降器来的反应油气进入分馏塔下部,通过人字挡板与循环油浆逆流接触,洗涤反应油气中催化剂并脱过热,使油气呈“饱和状态”进入分馏段进行分馏,分馏塔顶油气经分馏塔顶油气-除盐水换热器、分馏塔顶油气干式空冷器、分馏塔顶油气冷凝冷却器冷至 40℃,进入分馏塔顶油气分离器进行气、液、水三相分离,分离出的粗汽油经粗汽油泵提压后进入吸收稳定系统分离成稳定汽油与液化气送至下游产品精制与szorb装置,轻柴油自分馏塔 15 层塔板抽出自流至轻柴油汽提塔,汽提后的轻柴油由轻柴油泵抽出后换热至 120℃送至下游柴油加氢裂化装置,油浆自分馏塔底由循环油浆泵抽出并控制分馏塔底液相温度≤335℃,油浆后依次经原料油-循环油浆换热器换热后,再经循环油浆蒸汽发生器产生高压饱和蒸汽后,温度降至280℃后分三路,一路经油浆上返塔返回分馏塔洗涤脱过热段上部,一路经油浆下返塔返回分馏塔底部,另一路由产品油浆泵升压后,经产品油浆-热水换热器冷却至 90℃,作为产品油浆送至罐区油桨罐,保证油浆外甩量不低于装置进料量4%。

9、所述的催化剂为lc-6裂解蜡油兼顾裂解重油催化剂,所述的催化剂的单耗为0.8kg-1.0kg/t。

10、所述的分离系统为svqs快分分离系统,所述的svqs快分分离系统的出口与沉降器8组单级旋分直连。

11、所述的步骤(5)中再生器烧焦所需的主风由主风机提供,主风自大气进入主风机,升压后经主风管道、辅助燃烧室及主风分布管进入再生器,再生器烟气出口氧含量控制在6%。

12、所述的步骤(5)中加入co助燃剂保证再生器稀相温度不超695℃。

13、所述的步骤(5)中增加脱硝助燃剂降低烟气中的nox低于100mg/m3。

14、所述的步骤(1)中浆态床蜡油与渣油的管线间设有切断进料时联锁切断阀动作,渣油进料切断的联锁系统。

15、所述的步骤(5)中的余热锅炉内还添加降低烟气中的so3与nox,保证颗粒物合格的snar除酸脱硝还原剂。

16、本发明的有益效果是:本发明提供了一种浆态床蜡油催化裂化装置加工脱硫渣油的方法,可以加工脱硫渣油,装置通过调整反应热平衡、设备运行工况、更换催化剂配方等手段,保证产品收率、环保指标合格,本发明降低装置原料成本,同时提高渣油加工收益,蜡油价格每吨4600元,渣油价格每吨2800元,渣油价格较蜡油价格每吨低1800元,按装置当前工况每小时掺练100吨渣油成本每天降低432万元。

技术特征:

1.一种浆态床蜡油催化裂化装置加工脱硫渣油的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种浆态床蜡油催化裂化装置加工脱硫渣油的方法,其特征在于,所述的催化剂为lc-6裂解蜡油兼顾裂解重油催化剂,所述的催化剂的单耗为0.8kg-1.0kg/t。

3.根据权利要求1所述的一种浆态床蜡油催化裂化装置加工脱硫渣油的方法,其特征在于,所述的分离系统为svqs快分分离系统,所述的svqs快分分离系统的出口与沉降器8组单级旋分直连。

4.根据权利要求1所述的一种浆态床蜡油催化裂化装置加工脱硫渣油的方法,其特征在于,所述的步骤(5)中再生器烧焦所需的主风由主风机提供,主风自大气进入主风机,升压后经主风管道、辅助燃烧室及主风分布管进入再生器,再生器烟气出口氧含量控制在6%。

5.根据权利要求1所述的一种浆态床蜡油催化裂化装置加工脱硫渣油的方法,其特征在于,所述的步骤(5)中加入co助燃剂保证再生器稀相温度不超695℃。

6.根据权利要求1所述的一种浆态床蜡油催化裂化装置加工脱硫渣油的方法,其特征在于,所述的步骤(5)中增加脱硝助燃剂降低烟气中的nox低于100mg/m3。

7.根据权利要求1所述的一种浆态床蜡油催化裂化装置加工脱硫渣油的方法,其特征在于,所述的步骤(1)中浆态床蜡油与渣油的管线间设有切断进料时联锁切断阀动作,渣油进料切断的联锁系统。

8.根据权利要求1所述的一种浆态床蜡油催化裂化装置加工脱硫渣油的方法,其特征在于,所述的步骤(5)中的余热锅炉内还添加降低烟气中的so3与nox,保证颗粒物合格的snar除酸脱硝还原剂。

9.根据权利要求1所述的一种浆态床蜡油催化裂化装置加工脱硫渣油的方法,其特征在于,所述的步骤(6)中控制分馏塔底液相温度≤335℃。

10.根据权利要求1所述的一种浆态床蜡油催化裂化装置加工脱硫渣油的方法,其特征在于,所述的步骤(6)中产品油浆的外甩量不低于装置进料量4%。

技术总结

一种浆态床蜡油催化裂化装置加工脱硫渣油的方法,可以加工脱硫渣油,装置通过调整反应热平衡、设备运行工况、更换催化剂配方等手段,保证产品收率、环保指标合格,本发明降低装置原料成本,同时提高渣油加工收益,蜡油价格每吨4600元,渣油价格每吨2800元,渣油价格较蜡油价格每吨低1800元,按装置当前工况每小时掺练100吨渣油成本每天降低432万元。

技术研发人员:石梓良,贾伟峰,康浩,赵君昌,隋建国,刘建,钟湘生,田海波,辛华,魏文

受保护的技术使用者:浙江石油化工有限公司

技术研发日:

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!