一种用于碳气化的环流反应系统及方法

本发明属于化工领域,具体属于化工行业的碳排放领域,具体涉及一种用于碳气化的环流反应系统及方法。

背景技术:

1、在人类使用能源的过程中会产生大量的二氧化碳,这些二氧化碳被直接排放到大气中,导致了温室效应的加剧,进而引发全球气候变暖和其他问题。

2、碳气化反应是一种清洁生产工艺,产物中的一氧化碳可用于化工产品的合成及燃料,避免了碳排放对环境的影响,同时反应助剂的使用可以降低反应温度,减少能源消耗。专利cn103897739a采用直接向气化炉加燃料的方法,在通入燃料的同时鼓入氧气并点火,待炉体温度达到设定温度,将带有碳粉的二氧化碳压进气化炉内并停止燃料与氧气的注入,待反应趋于稳定后再次注入碳粉与氧气。该碳气反应体系中存在氧气,降低了二氧化碳在体系中的反应优先级,并且整个流程分为多步骤,过程繁琐,处理成本相对较高。

3、专利cn103911179a采用循环流化床气化炉进行碳气反应,该方法会将带有碳颗粒的烟气重新循环回循环流化床气化炉里继续反应,并通过两次气固分离器分离,被分离出来的含碳飞灰会被送入热风炉,在1300℃下燃烧并再次返回循环流化床气化炉中进行反应,该方法具有较高的碳和二氧化碳利用率,做到了自动循环,但是1300℃的炉体反应温度增加了反应的能源成本,而得到的产物气体还需额外搭建设备分离提纯,成本相对较高。

技术实现思路

1、本发明的目的是针对现有工业碳气化处理流程长,过程繁琐、处理时间比较长或者处理的温度比较高的问题,提供一种用于碳气化的环流反应系统。

2、本发明的目的是通过以下技术方案实现的:

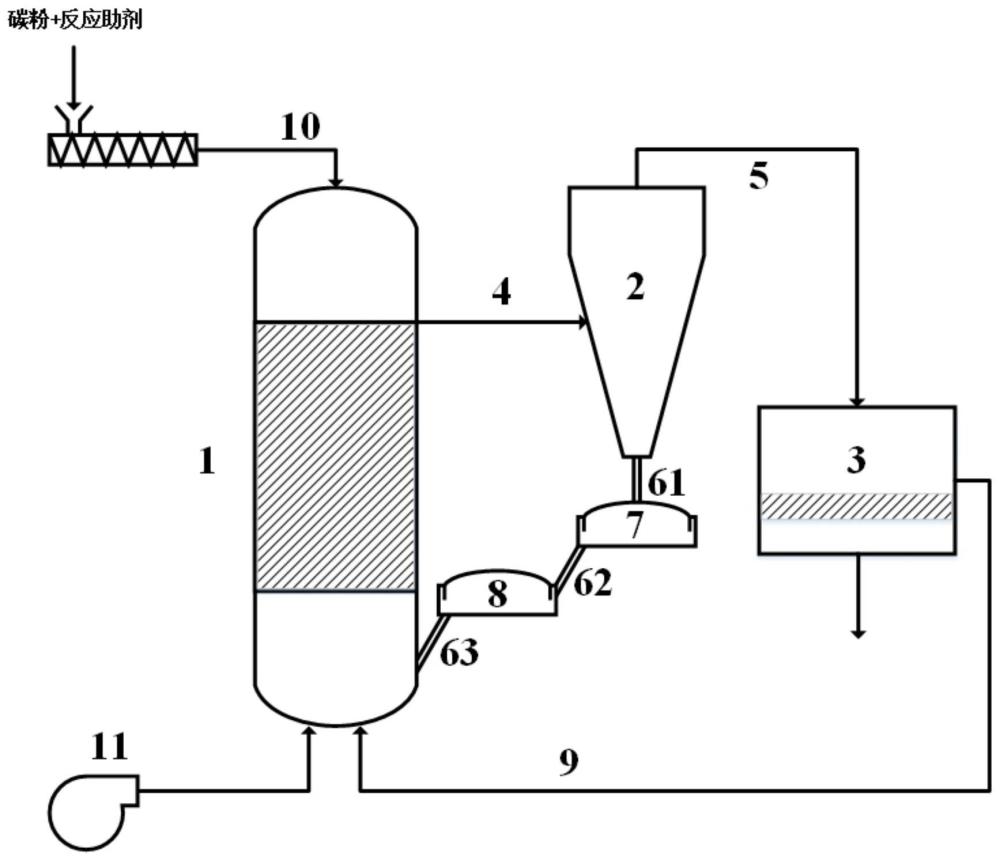

3、一种用于碳气化的环流反应系统,包括四部分区域:碳气化区、分离区、补氧区7、气体置换区8;所述的碳气化区包括流化床气化炉1,所述的分离区包括旋风分离器2和沸石膜气体分离器3;所述的流化床气化炉1的中部区域是碳气化区,流化床气化炉的底部设有进气口,进气口分别与鼓风机11、沸石膜气体分离器3的出气口相连,流化床气化炉1的顶部设有出料管10;所述的流化床气化炉1上部经出料管4与旋风分离器2上部连接,流化床气化炉1中的气固混合物流体通过出料管4进入旋风分离器2;旋风分离器2的底部出料口经第一回流管61、补氧区7、第二回流管62、气体置换区8、第三回流管63与流化床气化炉反应器1的底部连接,回流管63的出口端(下端)高出流化床气化炉1底部以保证旋风分离器排出的固体颗粒具有回流能力;所述的旋风分离器2的顶部设有集气管5,所述的旋风分离器2经集气管5与沸石膜气体分离器3的进气口相连,在所述的沸石膜气体分离器3上、下两端各设置一个出气口,下端出气口用于排出一氧化碳气体,上端出气口经循环输气管9与流化床气化炉1的进气口相连接用于二氧化碳气体的循环利用。

4、优选的,所述的流化床气化炉1为立式圆筒型中空结构。

5、优选的,所述的进料管10与流化床气化炉1同轴。

6、优选的,所述的流化床气化炉1的底部设有两个进气口,一个进气口经输气管与鼓风机11相连,另一个进气口经循环输气管9与沸石膜气体分离器3的出气口相连;或所述的流化床气化炉1的底部设有一个进气口,所述的进气口设有三通阀门,三通阀门的一个进口经输气管与鼓风机11相连,三通阀门的另一个进口经循环输气管9与沸石膜气体分离器3的出气口相连。

7、从沸石膜气体膜分离器出来的二氧化碳进入循环输气管的动力来源于压差,过大的管径会导致气体流速过慢,为了防止气体从流化床气化炉中反灌。优选的,所述的循环输气管9的直径为输气管的直径的1/6~1/2。

8、优选的,所述的出料管4为内壁光滑的直管,出料管4的进口端与流化床气化炉1的上半部分相连,出料管4的出口端与旋风分离器2相连。出料管4内壁光滑,能够使细颗粒固体被吹走防止固体淤积。

9、优选的,所述的集气管5与旋风分离器2顶部同轴。

10、优选的,所述的气体置换区8设在补氧区7的下方。

11、优选的,所述的第一回流罐61为竖直管或倾斜管,所述的第二回流管62与流化床气化炉1的竖直面夹角为15°~40°,所述的第三回流管63与流化床气化炉1的竖直面夹角为15°~40°,所述的回流管63的出口端(下端)高出流化床气化炉1底部0.25~0.5m,确保足够的高低落差使固体颗粒在重力作用下自由进入补氧区7、气体置换区8和流化床气化炉1。

12、所述的补氧区7为密封容器,补氧区7设有进料口、进气口和出料口,进料口经第一回流罐61与旋风分离器2的底部出料口连接,进气口用于通入空气,出料口经第二回流管62与气体置换区8连接。

13、所述的气体置换区为密封容器,体置换区设有进料口、进气口和出料口,进料口经第二回流罐62与补氧区7的出料口连接,进气口用于通入二氧化碳,出料口经第三回流管63与流化床气化炉1连接。

14、所述的沸石膜气体分离器3的下端出气口与碱缸连接;所述的碱缸盛有氢氧化钠水溶液,主要用于去除残留在一氧化碳中的二氧化碳。

15、本发明的另一个目的是提供一种基于所述的用于碳气化的环流反应系统的碳气化方法,包括:在由碳气化区、分离区、补氧区和气体置换区组成的用于碳气化的环流反应系统中,从碳气化区底部鼓入二氧化碳,使预先混合的碳粉和反应助剂在流化状态下,碳粉和部分二氧化碳在低温下进行碳气化反应,并实现二氧化碳与产物一氧化碳气体的分离。

16、具体的,一种基于所述的用于碳气化的环流反应系统的碳气化方法,包括:从流化床气化炉1顶部输入碳粉和反应助剂,从流化床气化炉1底部鼓入二氧化碳,碳粉与反应助剂在流化床气化炉1的碳气化区充分混合,并处于载流流化状态,碳粉和二氧化碳在相对低温下与反应助剂发生碳气化反应生成一氧化碳,载流体通过出料管4进入旋风分离器2中进行气固分离;旋风分离器中经气固分离得到的碳粉与反应助剂沉积到旋风分离器2的底部,通过第一回流管61进入补氧区7,往补氧区7中鼓入空气使反应助剂再生,补氧区7中的混合物由第二回流管62进入气体置换区8,在气体置换区8内将气体置换成二氧化碳,再通过第三回流管63重新进入流化床气化炉1;旋风分离器2中经气固分离得到的气体经过集气管5进入沸石膜气体分离器3中进行膜分离,分离出一氧化碳与二氧化碳,二氧化碳经循环输气管9再次进入流化床气化炉1中实现二氧化碳气体的循环利用,提高转化率。

17、所述的碳粉为烟煤、无烟煤、褐煤、活性炭、炭黑中的一种,并且碳粉的粒径为8nm~1mm。碳粉与反应助剂属于固固反应,通过控制碳粉的粒径,能够形成更多的固固接触面,提高反应效率。

18、所述的反应助剂为选自氧化钛、氧化锰、氧化铁、氧化钴、氧化镍、氧化镧、氧化铈、氧化镨中的两种以上的金属氧化物,但不包括氧化镧和氧化镍的组合;反应助剂的孔径为5~50nm。

19、优选的,所述的反应助剂为选自氧化钛、氧化锰、氧化铁、氧化钴、氧化镍、氧化镧、氧化铈、氧化镨中的两种的金属氧化物。所述的反应助剂是由以下方法制得的:将两种金属氧化物对应的硝酸盐溶于水中,得到硝酸盐混合溶液,往硝酸盐混合溶液中加入柠檬酸,60~80℃水浴形成凝胶,凝胶在温度190~300℃下预烧1~3h,再在温度650~800℃下煅烧2~5h,得到粉末状反应助剂。其中,两种金属氧化物对应的硝酸盐的摩尔比为1:1~1:8,两种金属氧化物对应的硝酸盐的总量和柠檬酸的摩尔比为1:1。柠檬酸会与金属离子结合形成单分子吸附层,使颗粒表面带负电荷而互相排斥,起到分散作用。同时柠檬酸能够通过阻止化学键形成,防止网络坍塌及降低自蔓延温度,有效防治粉体团聚。

20、所述的碳粉与反应助剂的质量比为1:2~1:20。

21、所述的碳气化反应的温度为480~700℃。

22、所述的碳气化区中气体的流化速度大于碳粉与反应助剂混合物的带出速度,流化速度为1.5~2.5m/s。通过控制流速在1.5~2.5m/s,使碳气化区的高度占流化床气化炉高度的1/3~2/3。

23、所述的补氧区内的温度为100~200℃。

24、所述的气体置换区的温度为25~100℃。

25、所述的沸石膜分离器中的分离膜为zsm-5分子筛膜、ti-mfi分子筛膜、mcm-41分子筛膜、sapo-34分子筛膜中的一种。所述的沸石膜分离器中的分离膜的孔径为0.12~0.3nm,分离膜的厚度为20~100μm。所述的沸石膜气体分离器中分离膜上方的压力为0.2~0.5mpa。

26、所述的沸石膜气体分离器3分离出的一氧化碳通过碱缸后收集。

27、本发明的有益效果:

28、本发明由碳气化区、分离区、补氧区和气体置换区组成环流反应系统,从碳气化区底部鼓入二氧化碳,碳粉和反应助剂在流化状态下,在相对低温下实现碳粉与二氧化碳的氧化还原反应,二氧化碳转化率达到95%以上。

29、与碳气化区相连的分离区用来接收载流体,并在气固分离区实现气固分离,气体再进入气气分离区实现一氧化碳和二氧化碳的分离,一氧化碳气体经净化后储存,一氧化碳纯度达到99%以上;剩余二氧化碳气体再次返回碳气化区;沉积于气固分离区的固体混合物进入补氧区进行金属再生,再进入气体置换区将气体置换成二氧化碳,最后返回碳气化区。

30、本发明可以实现碳气化连续操作和气体循环使用,降低了生产成本。

- 还没有人留言评论。精彩留言会获得点赞!