一种柴油机高压共轨自适应供油系统和轨压控制方法与流程

1.本发明涉及柴油机高压共轨系统技术领域,特别涉及一种适用于满足国六及以上排放要求的高喷射压力柴油共轨系统。。

背景技术:

2.在柴油机上采用高压共轨燃油喷射系统已经成为当今世界柴油机技术的主要发展趋势之一,是柴油机减少污染物排放量的重要手段。高压共轨燃油喷射系统不仅可以实现稳定的高压喷射以及完善的燃烧过程,还可以对喷油特性进行独立控制,使柴油机动力性、经济性和排放都有极大的改善。

3.现有高压共轨燃油系统包括高压泵、燃油轨管、喷油器、ecu、传感器等部件,燃油从油箱经燃油滤清器由低压输油泵输入高压泵,在柱塞腔内加压后送入到燃油轨管中,燃油轨管内的压力根据ecu发出的压力调节信号控制,燃油经高压油管输给喷油器,喷油器根据ecu发出的指令将燃油喷入柴油机的燃烧室。

4.但是,要实现满足未来更高更严格的排放要求,将采用更高喷射压力的燃油系统,并对喷射压力的稳定性提出了更高的要求,所以高压共轨系统需要燃油轨管具有更加稳定的轨管压力。现有柴油机高压共轨系统由高压泵与喷油器一起实现燃油轨管内的压力控制,要实现满足更高排放要求的轨压稳定能力难度较大,且实施起来标定工作量大、控制策略复杂。

技术实现要素:

5.针对上述技术问题,本发明旨在提供一种具有满足高喷射压力的柴油机高压共轨自适应系统。采用的具体技术方案是:

6.一种柴油机高压共轨自适应供油系统,包括低压输油泵、低压压力传感器、高压泵、进油计量阀、燃油轨管、轨压传感器、轨压控制阀、供油控制单元。所述低压输油泵与高压泵连接,并负责向高压泵内输送低压燃油;所述高压泵与燃油轨管连接,并负责向燃油轨管内输送高压燃油;所述低压压力传感器设置在低压输油泵出口,负责监测输油泵出口压力;所述进油计量阀安装于高压泵上,负责对进入高压泵的低压燃油进行准确计量;所述轨压传感器和轨压控制阀安装于燃油轨管上,轨压传感器负责监测燃油轨管内的压力,轨压控制阀负责与高压泵一起协同控制燃油轨管内的压力;所述低压压力传感器和轨压传感器所监测到的压力信号输入给供油控制单元;所述供油控制单元将执行信号输出给进油计量阀和轨压控制阀。

7.进一步的所述供油控制单元可以柴油机电子控制单元进行通讯,作为子控制单元服务于柴油机的电子控制;部分情况下,供油控制单元也可作为柴油机的总的电子控制单元来实施对柴油机的电子控制。

8.进一步的,所述轨压控制阀通过球座密封的方式,密封球与密封座间采用合适的锥面密封角度,且球、座材质为使用添加元素改善其电磁特性和经过特殊热处理的软磁材

料,将密封件所受液压力与轨压控制阀电磁力进行匹配,从而使柴油机高压共轨自适应系统能满足更高压力的需求,提升该系统适用范围。

9.一种采用柴油机柴油机高压共轨自适应供油系统控制燃油轨管压力的方法,具体是:设置在低压输油泵出油口的低压压力传感器和设置在燃油轨管上的轨压传感器将监测到的压力信号输入供油控制单元,供油控制单元依据输入信号所反映的压力条件做出判断,生成执行信号并输出给进油计量阀和轨压控制阀,进油计量阀控制进入高压泵的低压燃油量,轨压控制阀控制燃油轨管内燃油的泄油量。由此进行闭环控制,实现稳定燃油轨管内的压力控制。

10.本发明的优点:脱离常规喷油器控制策略,由供油控制单元、低压压力传感器、进油计量阀、轨压传感器、轨压控制器组成并且共同协同控制的一套独立的自适应供油系统,可对燃油轨管(rail)内的压力实现闭环控制。其中特殊设计的轨压控制阀有效保证了上述控制策略的实施,通过轨压控制阀与高压泵进油计量阀的协同控制可实现燃油轨管内更为稳定的轨管压力,有利于提高柴油机的性能和排放水平。

11.配备自适应供油系统的柴油机高压共轨的柴油机可实现以下功能:降低超高压共轨系统应用的安全性风险;如跛行回家、停机后的高压燃油泄漏风险、进油计量阀卡滞导致的轨压冲高风险等。

12.基于高压泵与轨压控制阀老化特性的自适应调节;如基于时间和轨压波动的进油计量阀电流、频率的自适应调节、基于时间和轨压波动的轨压控制阀电流补偿、基于轨压控制阀的零油量标定功能等。

13.定制化的高压泵与轨压控制阀故障诊断策略;如进油计量阀与轨压控制阀早期失效的故障诊断、高压泵与低压输油泵等系统失效的故障诊断等。说明书附图

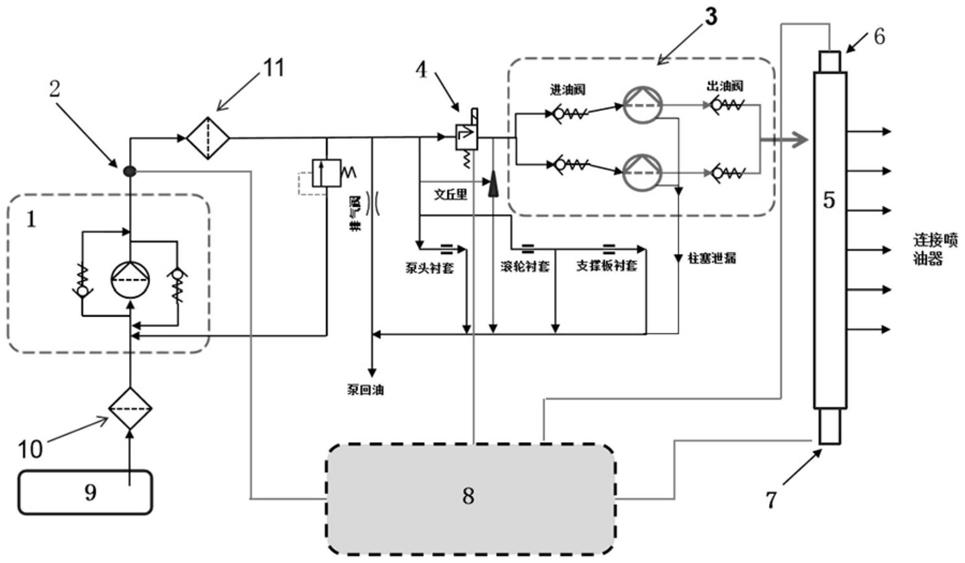

14.图1是本发明的系统组成示意图;其中:1-低压输油泵;2-低压压力传感器;3-高压泵;4-进油计量阀;5-燃油轨管;6-轨压传感器;7-轨压控制阀;8-供油控制单元、9-油箱、10-粗滤清器、11-精滤清器。

具体实施方式

15.下面结合附图对本发明的具体实施方式作进一步的说明。在本发明的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

16.如图1所示,一种柴油机高压共轨自适应供油系统,包括低压输油泵1、低压压力传感器2、高压泵3、进油计量阀4、燃油轨管5、轨压传感器6、轨压控制阀7、供油控制单元8、油箱9、粗滤清器10、精滤清器11;所述油箱9、粗滤清器10、低压输油泵1、低压压力传感器2、精滤清器11、进油计量阀4、高压泵3、燃油轨管5依次连接;所述燃油轨管5两端还分别设置了轨压传感器6和轨压控制阀7;所述低压压力传感器2、进油计量阀4、轨压传感器6、轨压控制阀7分别与供油控制单元8连接;所述低压输油泵1负责将燃料箱9内燃油向高压泵3内输送;

所述高压泵3负责向燃油轨管5内输送高压燃油;所述低压压力传感器2负责监测低压输油泵1的压力并将压力信号输入供油控制单元8;所述进油计量阀4受供油控制单元8控制,负责对进入高压泵3的低压燃油进行控制并准确计量;所述轨压传感器6负责监测燃油轨管5内的压力并将压力信号输入供油控制单元8,轨压控制阀7受供油控制单元8控制泄油量。

17.所述高压共轨自适应系统对燃油轨管压力的控制方法:燃油从燃料箱8被低压输油泵1输送至高压泵3,再从所述高压泵3输送到燃油轨管5,再输送至喷油器过程中,设置在低压输油泵1出油口的低压压力传感器2和设置在燃油轨管5上的轨压传感器6将监测到的压力信号输入给供油控制单元8,供油控制单元8根据输入信号生成执行信号输出给设置在高压泵3上的进油计量阀4和设置在燃油轨管5上的轨压控制阀7,进油计量阀4控制进入高压泵3的低压燃油量,轨压控制阀7控制燃油轨管5内燃油的泄油量,从而对燃油轨管5内的压力实现闭环控制。

技术特征:

1.一种柴油机高压共轨自适应供油系统,其特征在于包括低压输油泵、低压压力传感器、高压泵、进油计量阀、燃油轨管、轨压传感器、轨压控制阀、供油控制单元;所述低压输油泵与油箱和高压泵连接,负责将燃油从油箱输送至高压泵;所述高压泵出油口连接燃油轨管,负责向燃油轨管输送高压燃油;所述燃油轨管连接喷油器;所述低压压力传感器设置在低压输油泵出口处,且与供油控制单元连接;所述进油计量阀安装于高压泵进油口一端,且与供油控制单元连接;所述轨压传感器和轨压控制阀设置于燃油轨管上,且二者与供油控制单元连接。2.根据权利要求1所述的一种柴油机高压共轨自适应系统,其特征在于所述供油控制单元可与柴油机电子控制单元进行通讯。3.根据权利要求2所述的一种柴油机高压共轨自适应系统,其特征在于所述供油单元可以作为柴油机电子控制单元的子控制单元。4.根据权利要求2所述的一种柴油机高压共轨自适应系统,其特征在于所述供油控制单元还可作为柴油机的总的电子控制单元来实施对柴油机的电子控制。5.根据权利要求1所述的一种柴油机高压共轨自适应系统,其特征在于所述轨压传感器和轨压控制器分别设置在燃油轨管两端。6.根据权利要求1所述的一种柴油机高压共轨自适应系统,其特征在于所述轨压控制阀通过球座密封的方式,球座之间采用锥面密封角度,且使用材质为使用添加元素改善其电磁特性和经过特殊热处理的软磁材料。7.一种采用权利要求1-6任一所述的柴油机高压共轨自适应系统控制轨压的方法,其特征在于:燃油从燃料箱被低压泵输送至高压泵,再从所述高压泵输送到燃油轨管,再输送至喷油器过程中,设置在低压输油泵出油口的低压压力传感器和设置在燃油轨管上的轨压传感器将监测到的压力信号输入给供油控制单元,供油控制单元根据输入信号生成执行信号输出给设置在高压泵上的进油计量阀和设置在燃油轨管上的轨压控制阀,进油计量阀控制进入高压泵的低压燃油量,轨压控制阀控制燃油轨管内燃油的泄油量,从而对燃油轨管内的压力实现闭环控制。

技术总结

一种柴油机高压共轨自适应供油系统,包括低压输油泵、低压压力传感器、高压泵、进油计量阀、燃油轨管、轨压传感器、轨压控制阀、供油控制单元。所述低压输油泵负责向高压泵内输送低压燃油;所述高压泵向燃油轨管内输送高压燃油;所述低压压力传感器负责监测输油泵出口压力;所述进油计量阀安装于高压泵上,负责对进入高压泵的低压燃油进行准确计量;所述轨压传感器和轨压控制阀安装于燃油轨管上,轨压传感器负责监测燃油轨管内的压力,轨压控制阀负责与高压泵一起协同控制燃油轨管内的压力;所述低压压力传感器和轨压传感器所监测到的压力信号输入给供油控制单元;所述供油控制单元将执行信号输出给进油计量阀和轨压控制阀。执行信号输出给进油计量阀和轨压控制阀。

技术研发人员:朱思宇 宋睿智 黄见 胡湃 陈龙 张海玉

受保护的技术使用者:思达耐精密机电(常熟)有限公司

技术研发日:2021.10.14

技术公布日:2022/2/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1