发动机燃烧室与喷管延伸段的连接系统及其加工方法与流程

1.本发明涉及航天器推进系统技术领域,具体地,涉及一种发动机燃烧室与喷管延伸段的连接系统及其加工方法。

背景技术:

2.火箭发动机的作用是为航天器提供轨道机动、姿态调整所需的动力冲量,为了减少航天器自身携带的推进剂消耗量,同时提高有效载荷,对火箭发动机的工作性能和重量要求很高,因此发动机在设计时,一般均采用大面积比的喷管延伸段与燃烧室进行焊接连接,推进剂在燃烧室内混合燃烧后,形成高温燃气,燃气在喷管内充分膨胀后喷出,提高喷口的燃气速度,以达到提高发动机工作性能的目的。大面积比的喷管延伸段尺寸往往远大于燃烧室,因此对减重的需求很高,重量太重一方面不利于发动机抵抗飞行过程中的力学冲击,另一方面也增加了航天器自身的重量。同时,喷管延伸段连接处还需要耐受高温燃气的冲刷,密封必须良好。一般而言,燃烧室与喷管延伸段连接处的外壁面温度约1000℃,此处承受的压力一般不高,低于0.1mpa。

3.因此,基于碳纤维预制体技术,提出了采用c/sic或者c/c陶瓷基复合材料加工喷管延伸段的工艺方法,而火箭发动机的燃烧室一般采用铌合金、不锈钢等金属材料,与陶瓷基复合材料为异种材料,无法直接通过焊接方式连接。所以,燃烧室与复合材料喷管延伸段之间的连接结构问题也就成为了工程难点,主要需要保证可靠连接和密封,同时可耐受高温,特别是对于采用再生冷却的吨级轨道控制液体火箭发动机,尺寸大,对减重需求特别高。

4.纵观国内外技术现状,复合材料喷管延伸段与金属材料燃烧室之间多采用平面法兰结构,并通过螺栓连接和石墨密封环密封,整体成型加工难度大,连接强度较低,大尺寸密封环可加工性差,而且成本高。

技术实现要素:

5.针对现有技术中的缺陷,本发明的目的是提供一种发动机燃烧室与喷管延伸段的连接系统及其加工方法。

6.根据本发明提供的一种发动机燃烧室与喷管延伸段的连接系统,其特征在于,包括燃烧室1和复合材料喷管延伸段2,其中:

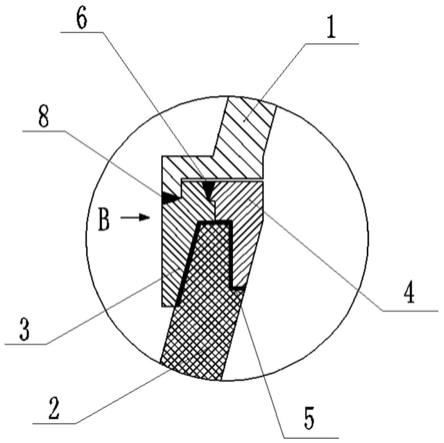

7.复合材料喷管延伸段2大端插入第一法兰3,小端台阶插入第二法兰4,第一法兰3和第二法兰4之间设有安装复合材料喷管延伸段2的卡槽,所述卡槽与复合材料喷管延伸段2之间采用高温胶5密封连接;

8.所述第一法兰3和所述第二法兰4顶端第一焊缝6采用高能束流焊接;

9.所述第一法兰3分为两个半环,半环之间设有第二焊缝7;

10.所述第一法兰3外侧顶部设有用于高能束流焊接所述第一法兰3和所述燃烧室1的第三焊缝8。

第一焊缝,7-第二焊缝,8-第三焊缝。

具体实施方式

33.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

34.如图1-图3所示,本发明实施例提供了一种火箭发动机燃烧室与复合材料喷管延伸段的连接结构,包括:燃烧室1、复合材料喷管延伸段2,复合材料喷管延伸段2大端插入第一法兰3,小端台阶插入第二法兰4,第一法兰3和第二法兰4之间设有安装复合材料喷管延伸段2的卡槽,与复合材料喷管延伸段2之间采用高温胶5密封连接;所述第一法兰3和所述第二法兰4顶端设有第一焊缝6,采用电子束焊接;所述第一法兰3分为两个半环,半环之间设有第二焊缝7,用于电子束焊接;所述第一法兰3外侧顶部设有第三焊缝8,用于电子束焊接所述第一法兰3和所述燃烧室1。

35.所述燃烧室为不锈钢金属材料,所述复合材料喷管延伸段为c/sic复合材料。

36.所述复合材料喷管延伸段顶部大端外径为ф290mm,小端内径为ф280mm。

37.所述安装复合材料喷管延伸段的卡槽深度为20mm。

38.所述第一法兰和第二法兰采用耐高温合金材料,牌号为gh128。

39.所述第二法兰的底部与复合材料喷管延伸段的配合宽度为2mm。

40.所述高温胶采用特制配方,耐受温度不低于1100℃。

41.所述第一法兰与第二法兰之间的第一焊缝设有焊接锁底台阶,台阶下沿高度为3mm,台阶上沿高度为6mm,台阶下沿与上沿之间的高度为3mm。

42.所述第一法兰外侧顶部与燃烧室大端之间的第二焊缝设有焊接锁底台阶,台阶上沿外径为ф300mm,台阶下沿外径为ф294mm,台阶下沿与上沿之间的高度为3mm。

43.本具体实施例的加工和装配过程如下:

44.s1、机械加工复合材料喷管延伸段对接处小端台阶,用于安装第二法兰;

45.s2、在复合材料喷管延伸段与第一法兰配合面涂覆特制高温胶;

46.s3、将第一法兰两个半环对接于复合材料喷管延伸段大端,固定并采用工装压实,然后采用电子束焊接第二焊缝;

47.s4、等待第一法兰配合面涂覆的高温胶完全凝固后,在复合材料喷管延伸段与第二法兰配合面涂覆特制高温胶;

48.s5、将第二法兰插入复合材料喷管延伸段小端至台阶底部,固定并采用工装压实,然后采用电子束焊接第一焊缝,焊缝熔深3mm。

49.s6、等待第二法兰配合面涂覆的高温胶完全凝固后,将燃烧室与喷管延伸段固定,采用电子束焊接第三焊缝,焊缝熔深3mm。

50.在本申请的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

51.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本申请的实施例和实施例中的特征可以任意相互组合。

技术特征:

1.一种发动机燃烧室与喷管延伸段的连接系统,其特征在于,包括燃烧室1和复合材料喷管延伸段2,其中:复合材料喷管延伸段2大端插入第一法兰3,小端台阶插入第二法兰4,第一法兰3和第二法兰4之间设有安装复合材料喷管延伸段2的卡槽,所述卡槽与复合材料喷管延伸段2之间采用高温胶5密封连接;所述第一法兰3和所述第二法兰4顶端第一焊缝6采用高能束流焊接;所述第一法兰3分为两个半环,半环之间设有第二焊缝7;所述第一法兰3外侧顶部设有用于高能束流焊接所述第一法兰3和所述燃烧室1的第三焊缝8。2.根据权利要求1所述的发动机燃烧室与喷管延伸段的连接系统,其特征在于,所述燃烧室1为金属材料,所述复合材料喷管延伸段2为c/sic或者c/c复合材料。3.根据权利要求1所述的发动机燃烧室与喷管延伸段的连接系统,其特征在于,所述安装复合材料喷管延伸段2的卡槽深度大于或等于20mm。4.根据权利要求1所述的发动机燃烧室与喷管延伸段的连接系统,其特征在于,所述第一法兰3和所述第二法兰4采用耐高温的合金材料,耐受温度大于等于1100℃。5.根据权利要求1所述的发动机燃烧室与喷管延伸段的连接系统,其特征在于,所述第二法兰4的底部与所述复合材料喷管延伸段2的配合宽度大于等于2mm。6.根据权利要求1所述的发动机燃烧室与喷管延伸段的连接系统,其特征在于,所述高温胶5的耐受温度大于等于1100℃。7.根据权利要求1所述的发动机燃烧室与喷管延伸段的连接系统,其特征在于,所述第一法兰3与所述第二法兰4之间的第一焊缝6设有焊接锁底台阶,台阶下沿与上沿之间的高度大于等于2.5mm。8.根据权利要求1所述的发动机燃烧室与喷管延伸段的连接系统,其特征在于,所述第一法兰3外侧顶部与所述燃烧室1大端之间的第三焊缝8设有焊接锁底台阶,台阶下沿与上沿之间的高度大于等于2.5mm。9.一种基于权利要求1-8任一项所述的发动机燃烧室与喷管延伸段的连接系统的加工方法,其特征在于,包括如下步骤:步骤s1:机械加工复合材料喷管延伸段对接处小端台阶,用于安装第二法兰;步骤s2:在复合材料喷管延伸段与第一法兰配合面涂覆特制高温胶;步骤s3:将第一法兰两个半环对接于复合材料喷管延伸段大端,固定并采用工装压实,采用电子束焊接第二焊缝;步骤s4:等待第一法兰配合面涂覆的高温胶完全凝固后,在复合材料喷管延伸段与第二法兰配合面涂覆特制高温胶;步骤s5:将第二法兰插入复合材料喷管延伸段小端至台阶底部,固定并采用工装压实,然后采用电子束焊接第一焊缝,焊缝熔深3mm;步骤s6:等待第二法兰配合面涂覆的高温胶完全凝固后,将燃烧室与喷管延伸段固定,采用电子束焊接第三焊缝,焊缝熔深3mm。

技术总结

本发明提供了一种发动机燃烧室与喷管延伸段的连接系统及其加工方法,包括燃烧室、复合材料喷管延伸段,复合材料喷管延伸段大端插入第一法兰,小端台阶插入第二法兰,第一法兰和第二法兰之间设有安装复合材料喷管延伸段的卡槽,与复合材料喷管延伸段之间采用高温胶密封连接;第一法兰和第二法兰顶端设有第一焊缝,采用高能束流焊接;第一法兰分为两个半环,半环之间设有第二焊缝,用于高能束流焊接;第一法兰外侧顶部设有第三焊缝,用于高能束流焊接第一法兰和燃烧室。本发明实现了燃烧室和喷管延伸段异种材料之间的紧固连接,连接强度高,保证了喷管内部高温燃气可靠密封,密封结构简单,可靠性高,焊缝数量少,焊缝深宽比高。焊缝深宽比高。焊缝深宽比高。

技术研发人员:徐辉 金广明 陈锐达 邱金莲 关亮 杨洪波 王世成

受保护的技术使用者:上海空间推进研究所

技术研发日:2021.12.20

技术公布日:2022/4/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1