一种航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构的制作方法

本申请属于航空发动机涡轮导向叶片尾缘设计,具体涉及一种航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构。

背景技术:

1、提升航空发动机涡轮进口温度、降低结构重量,是提高其推重比的主要途径。

2、航空发动机涡轮导向叶片位于涡轮进口部位,在提高推重比的要求下,承受较高的温度。

3、陶瓷基复合材料密度低且具有优良的耐高温性能,以其制造涡轮导向叶片,既可增强承受高温的能力,又可降低质量,可有效提高发动机的推重比。

4、以陶瓷基复合材料制造的涡轮导向叶片虽然能够承受较高的温度,能够很好的适用于发动机的大多数工况,但在某极端工况下,所受到的温度会超出其承受能力,影响发动机的整体性能,甚至于发生危险,对此,多是设计涡轮导向叶片为空腔结构,以及在叶身侧壁上开设多个气膜孔,在航空发动机工作时,向空腔内通入冷却气,冷却气自各个气膜孔排出,在叶身侧壁外表面形成气膜,以此保护涡轮导向叶片不受高温损伤。

5、涡轮导向叶片在航空发动机工作时,其尾缘叶盆侧所受温度条件尤其恶劣,但其尾缘部位狭小,在保证刚度的条件下,叶身内空腔,不能够开设到达尾缘部位,为此,当前多是在尾缘叶盆侧开设与空腔连通的劈缝,且为了使劈缝能够靠近尾缘最末端,设计劈缝为折转结构,以取得较好的冷却效果,该种技术方案可很好的适用于以金属材料制造的涡轮导向叶片,但在应用到以陶瓷基复合材料制造的涡轮导向叶片时,难以进行脱模加工,采用机械加工,难以刀具成型,特种激光加工也不能实现折转角度加工。

6、鉴于上述技术缺陷的存在提出本申请。

7、需注意的是,以上背景技术内容的公开仅用于辅助理解本发明的发明构思及技术方案,其并不必然属于本专利申请的现有技术,在没有明确的证据表明上述内容在本申请的申请日已经公开的情况下,上述背景技术不应当用于评价本申请的新颖性和创造性。

技术实现思路

1、本申请的目的是提供一种航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构,以克服或减轻已知存在的至少一方面的技术缺陷。

2、本申请的技术方案是:

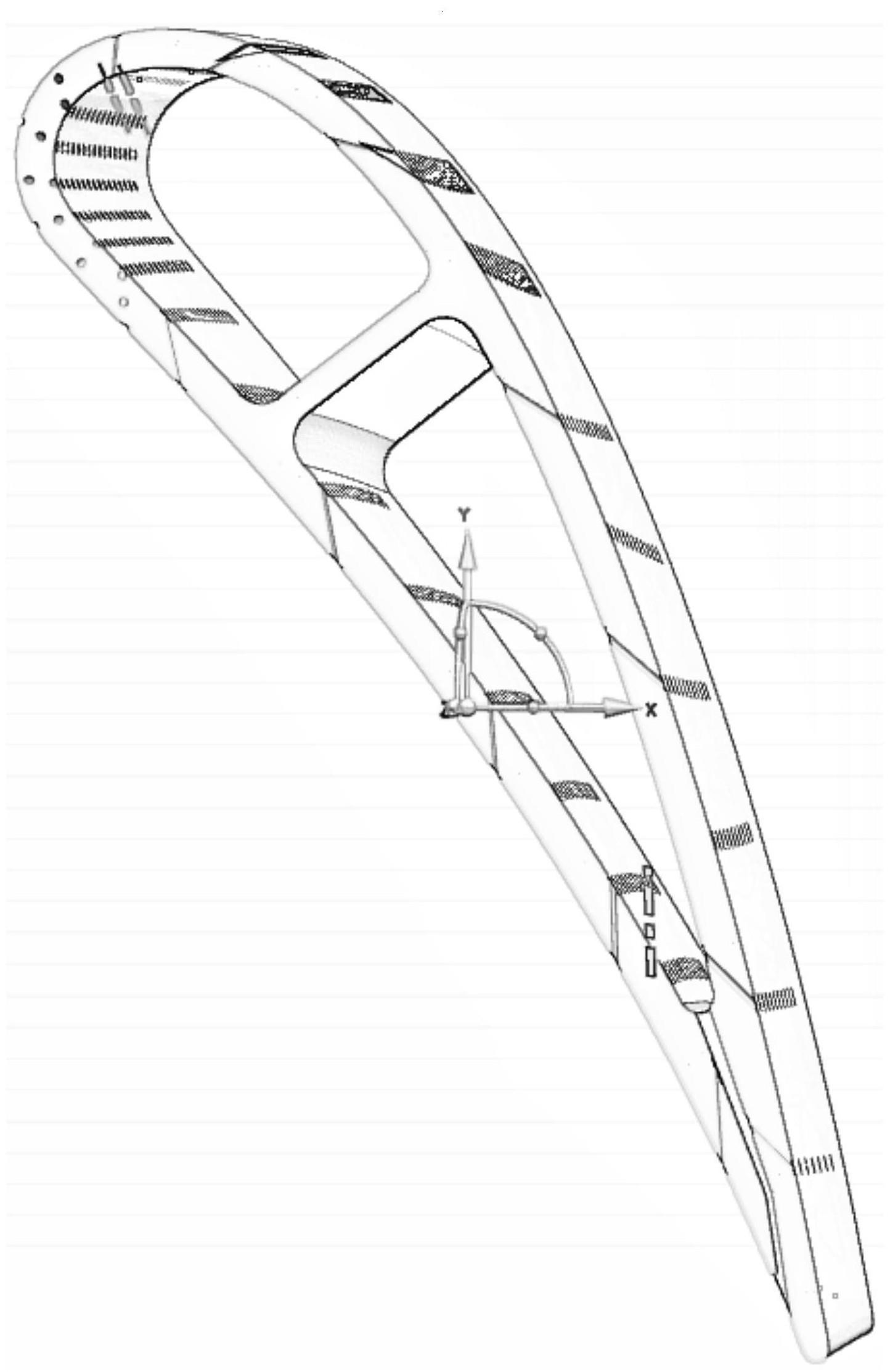

3、一种航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构,叶身内为空腔;

4、叶身尾缘叶盆侧具有劈缝;

5、劈缝直线连通至空腔;

6、劈缝在叶身尾缘叶盆侧的开口,靠近叶身前缘的一侧具有唇面;

7、唇面垂直于劈缝。

8、根据本申请的至少一个实施例,上述的航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构中,δ2=δ1;

9、α=60°~75°;

10、其中,

11、δ2为唇面的高度;

12、δ1为劈缝的宽度,与叶身侧壁上气膜孔的当量直径相当;

13、α为唇面与涡轮轴向的夹角。

14、根据本申请的至少一个实施例,上述的航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构中,0.7mm≤r≤0.9mm;

15、10δ1<l1<18δ1;

16、其中,

17、r为叶身尾缘的半径;

18、l1为劈缝出口到叶身尾缘末端的距离。

19、根据本申请的至少一个实施例,上述的航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构中,rin≥2r;

20、其中,

21、rin为空腔朝向叶身尾缘部位的半径。

22、根据本申请的至少一个实施例,上述的航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构中,15δ1<l2<20δ1;

23、l2为劈缝的长度。

24、根据本申请的至少一个实施例,上述的航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构中,劈缝有多个,沿叶身轴向排列分布。

技术特征:

1.一种航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构,其特征在于,叶身内为空腔(a);

2.根据权利要求1所述的航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构,其特征在于,

3.根据权利要求2所述的航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构,其特征在于,

4.根据权利要求3所述的航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构,其特征在于,

5.根据权利要求4所述的航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构,其特征在于,

6.根据权利要求1所述的航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构,其特征在于,

技术总结

本申请属于航空发动机涡轮导向叶片尾缘设计技术领域,具体涉及一种航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构,叶身内为空腔;叶身尾缘叶盆侧具有劈缝;劈缝直线连通至空腔;劈缝在叶身尾缘叶盆侧的开口,靠近叶身前缘的一侧具有唇面;唇面垂直于劈缝。

技术研发人员:宋伟,贺佳慧,殷林林,王昱坤,韩绪军,郑占一,丁勇峰

受保护的技术使用者:中国航发沈阳发动机研究所

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!