一种涡轮自驱动润滑系统的制作方法

1.本发明属于流体机械技术领域,具体涉及一种涡轮自驱动润滑系统。

背景技术:

2.现有的燃气涡轮及类似旋转机械的涡轮轴与轴承管之间设有油膜,为了防止机油在轴的表面形成油泥并最终变成积碳,现有技术中将轴承管内的结构设计为活动式,例如现有的一种防积碳涡轮增压器,轴承管内设有网格形的导向槽,且轴承管设有两个出油口以及进油口,在工作的时候,涡轮轴在轴承管内转动,改变油膜的压力,使油在导油槽内流动,降低沉积物的产生,然而,导向槽为网格式结构,油的流动方向不确定,且油污不便于清除。

技术实现要素:

3.本发明提供一种涡轮自驱动润滑系统,解决现有技术的缺陷。

4.为了解决以上技术问题,本发明提供了一种涡轮自驱动润滑系统,包括轴承管,所述轴承管内转动设有涡轮轴,所述轴承管的内壁设有螺旋导油槽,且轴承管的两端一体成型有两个空腔,所述螺旋导油槽的两端分别和两个空腔连通,两个所述空腔内分别设有第一涡轮以及第二涡轮,所述第一涡轮以及第二涡轮和涡轮轴固定连接;

5.两个所述空腔分别连接有出油管和进油管,所述出油管和进油管与空腔连接的另一端连接有油壳,所述油壳内设有滤芯。

6.有益效果:本发明在工作的时候,涡轮轴转动带动第一涡轮和第二涡轮转动,第一涡轮在转动的时候,将螺旋导油槽内的油抽入到对应的空腔并排入出油管,第二涡轮在转动的时候,将进油管内的油抽入到对应的空腔并排入到螺旋导油槽内,使涡轮轴转动时,油在轴承管内不断循环,保持有效流动,通过在油壳内设置滤芯,使得油污在通过油壳的时候能被滤芯过滤,使得被过滤后的油通过进油管进入轴承管内,防止轴承管内积碳的产生。

附图说明

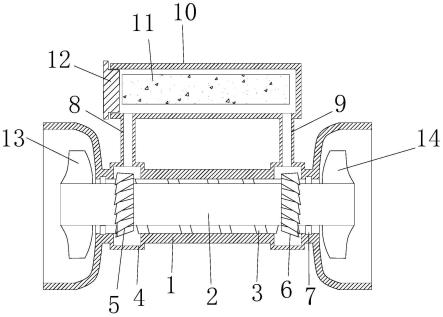

7.图1为本发明结构示意图。

8.图中:1轴承管、2涡轮轴、3螺旋导油槽、4空腔、5第一涡轮、6第二涡轮、7油封、8出油管、9进油管、10油壳、11滤芯、12端盖、13压缩机、14动力涡轮。

具体实施方式

9.为使本发明的目的、内容和优点更加清楚,下面对本发明的具体实施方式作进一步详细描述。

10.本发明提出的一种涡轮自驱动润滑系统,包括轴承管1,轴承管1内转动设有涡轮轴2,以上为现有技术,区别于现有技术的是,轴承管1的内壁设有螺旋导油槽3,螺旋导油槽3为轴承管1内壁的螺纹结构,且轴承管1的两端一体成型有两个空腔4,螺旋导油槽3的两端

分别和两个空腔4连通,两个空腔4内分别设有第一涡轮5以及第二涡轮6,第一涡轮5以及第二涡轮6和涡轮轴2固定连接,第一涡轮5和第二涡轮6的叶片反向相反设计;

11.涡轮轴2两端分别连接压缩机和动力涡轮。

12.在工作的时候,涡轮轴2转动带动第一涡轮5和第二涡轮6转动,第一涡轮5在转动的时候,将螺旋导油槽3内的油抽入到对应的空腔4并排入出油管8,第二涡轮6在转动的时候,将进油管9内的油抽入到对应的空腔4并排入到螺旋导油槽3内,使涡轮轴2转动时,油在轴承管1内不断循环,保持有效流动。

13.两个空腔4分别连接有出油管8和进油管9,出油管8和进油管9与空腔4连接的另一端连接有油壳10,油壳10内设有滤芯11,通过在油壳10内设置滤芯11,使得油污在通过油壳1的时候能被滤芯11过滤,使得被过滤后的油通过进油管9进入轴承管1内,防止轴承管1内积碳的产生。

14.油壳10的一端螺纹连接有端盖12,工作人员通过打开端盖12并往油壳10内注入油,使滤芯11完全浸泡在油中,通过打开端盖12,将滤芯11取出,便于对滤芯11进行清洁或者更换。

15.轴承管1内壁的两端均安装有油封7,与涡轮轴2密封连接,通过油封7的设置,防止油通过轴承管1的两端流出。

16.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

技术特征:

1.一种涡轮自驱动润滑系统,其特征在于:包括轴承管(1),所述轴承管(1)内转动设有涡轮轴(2),其特征在于:所述轴承管(1)的内壁设有螺旋导油槽(3),且轴承管(1)的两端一体成型有两个空腔(4),所述螺旋导油槽(3)的两端分别和两个空腔(4)连通,两个所述空腔(4)内分别设有第一涡轮(5)以及第二涡轮(6),所述第一涡轮(5)以及第二涡轮(6)均和涡轮轴(2)固定连接;两个所述空腔(4)分别连接出油管(8)和进油管(9)的一端,所述出油管(8)和进油管(9)的另一端连接有油壳(10),所述油壳(10)内设有滤芯(11)。2.根据权利要求1所述的一种涡轮自驱动润滑系统,其特征在于:所述油壳(10)的一端螺纹连接有端盖(12)。3.根据权利要求1所述的一种涡轮自驱动润滑系统,其特征在于:所述轴承管(1)内壁的两端均安装有油封(7)。4.根据权利要求1所述的一种涡轮自驱动润滑系统,其特征在于:第一涡轮5和第二涡轮6的叶片反向相反设计。5.根据权利要求1所述的一种涡轮自驱动润滑系统,其特征在于:涡轮轴两端分别连接压缩机和动力涡轮。6.根据权利要求1所述的一种涡轮自驱动润滑系统,其特征在于:在工作的时候,涡轮轴2转动带动第一涡轮5和第二涡轮6转动,第一涡轮5在转动的时候,将螺旋导油槽3内的油抽入到对应的空腔4并排入出油管8,第二涡轮6在转动的时候,将进油管9内的油抽入到对应的空腔4并排入到螺旋导油槽3内,使涡轮轴2转动时,油在轴承管1内不断循环,保持有效流动。

技术总结

本发明涉及一种涡轮自驱动润滑系统,包括轴承管,所述轴承管内转动设有涡轮轴,所述轴承管的内壁设有螺旋导油槽,且轴承管的两端一体成型有两个空腔,所述螺旋导油槽的两端分别和两个空腔连通,在工作的时候,涡轮轴转动带动第一涡轮和第二涡轮转动,第一涡轮在转动的时候,将螺旋导油槽内的油抽入到对应的空腔并排入出油管,第二涡轮在转动的时候,将进油管内的油抽入到对应的空腔并排入到螺旋导油槽内,使涡轮轴转动时,油在轴承管内不断循环,保持有效流动,通过在油壳内设置滤芯,使得油污在通过油壳的时候能被滤芯过滤,使得被过滤后的油通过进油管进入轴承管内,防止轴承管内积碳的产生。碳的产生。碳的产生。

技术研发人员:彭海云 辛鸿

受保护的技术使用者:中国北方发动机研究所(天津)

技术研发日:2022.11.17

技术公布日:2023/3/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1