一种自吸式低反转鼓风损失倒车涡轮动叶以及可倒车涡轮动叶的制作方法

本发明涉及的是一种涡轮,具体地说是动叶。

背景技术:

1、燃气轮机从诞生之日起,便因功率密度大、反应迅速等特点,受到各国青睐,燃气轮机已成为大中型水面船舶的主动力。

2、目前船用燃气轮机的倒车功能主要是通过变距桨实现,可倒车涡轮的出现为燃气轮机倒车提供了新的途径,即燃气轮机同时具有正、反转的能力,正倒车功率均由燃气轮机直接提供。

3、燃气轮机倒车功能是通过具有正反转能力的可倒车涡轮实现,这种涡轮动叶由双层叶片组成,通常情况下,其内层叶片为正车涡轮叶片,外层叶片为倒车涡轮叶片,两层叶片连成一体,通过涡轮盘与轴相连输出功率。当燃气气流全部流经内层叶片时,正车涡轮叶片工作,此时倒车涡轮叶片反转;当燃气气流全部流经外层叶片时,倒车涡轮叶片工作,此时正车涡轮叶片反转。可倒车涡轮长期处于正车工作状态,因此,大多数运行时间倒车涡轮处于反转运行状态,此时,倒车涡轮处于压气机工作模式,消耗功率,这会引起额外的反转鼓风损失。

4、传统涡轮叶片叶型重点从如何减小叶型损失、提高涡轮性能角度出发开展叶片造型设计,以满足涡轮效率等性能指标要求,而对倒车涡轮动叶叶片造型设计方法及降低反转鼓风损失的研究关注不足,科研人员迫切希望有一种能够满足船用倒车涡轮特殊工作要求,有效降低反转鼓风损失的先进动叶叶片,以避免因过渡追求正常工作状态下性能,而忽略长时间处于反转状态引起鼓风损失偏大的问题。

技术实现思路

1、本发明的目的在于提供能解决船用可倒车燃气轮机倒车涡轮叶片设计时忽略其长时间处于反转状态,而引起鼓风损失偏大等问题的一种自吸式低反转鼓风损失倒车涡轮动叶以及可倒车涡轮动叶。

2、本发明的目的是这样实现的:

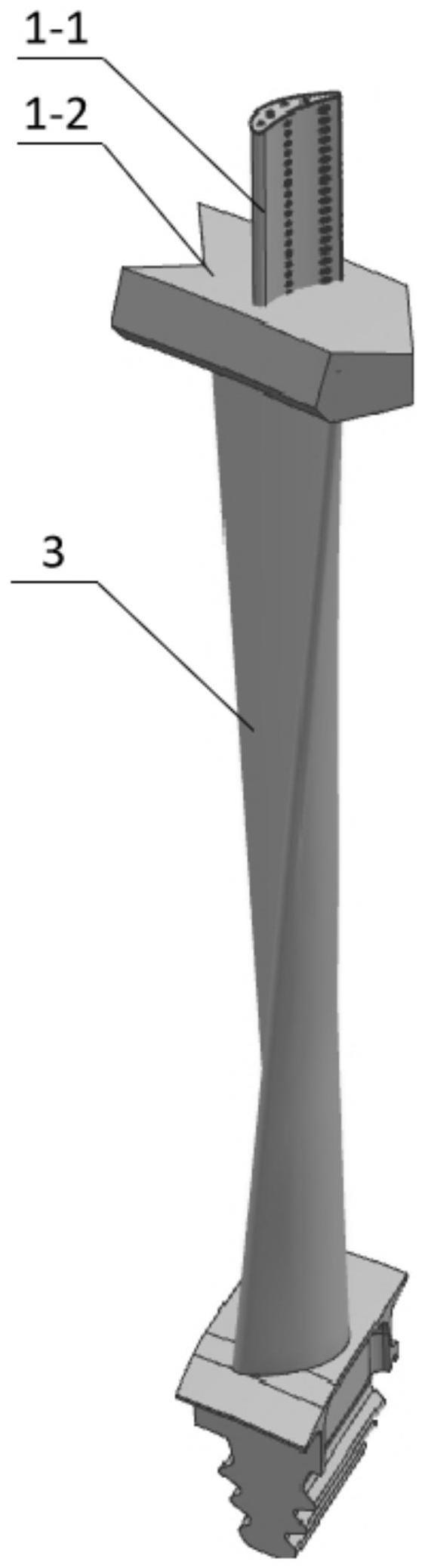

3、本发明一种自吸式低反转鼓风损失倒车涡轮动叶,其特征是:包括叶身、转接缘板,叶身固定在转接缘板上构成倒车涡轮动叶本体,倒车涡轮动叶本体与相邻叶片形成叶栅通道,高温高压燃气在叶栅通道内推动叶片旋转,并对外输出功率,叶身设有将反转压缩空气引到叶身外的内部空腔。

4、本发明一种自吸式低反转鼓风损失倒车涡轮动叶还可以包括:

5、1、叶身为直叶片,即叶身的根截面叶型和顶截面叶型相同,叶身通过一个截面的型线拉伸得到。

6、2、叶身表面设有倾斜的引气孔,引气孔连通内部空腔与叶珊流道,将叶栅内反转压缩的空气引到内部空腔。

7、3、叶身的叶顶设置排气孔,排气孔连通内部空腔与动叶顶部帽罩封闭腔,将内部空腔的空气排出到动叶顶部帽罩封闭腔。

8、本发明可倒车涡轮动叶,其特征是:包括叶身、转接缘板、正车涡轮动叶,叶身固定在转接缘板上构成倒车涡轮动叶本体,倒车涡轮动叶本体与相邻叶片形成叶栅通道,高温高压燃气在叶栅通道内推动叶片旋转,并对外输出功率,叶身设有将反转压缩空气引到叶身外的内部空腔;转接缘板与正车涡轮动叶相连,倒车涡轮动叶本体产生的功率通过正车涡轮动叶传递出去。

9、本发明可倒车涡轮动叶还可以包括:

10、1、叶身为直叶片,即叶身的根截面叶型和顶截面叶型相同,叶身通过一个截面的型线拉伸得到。

11、2、叶身表面设有倾斜的引气孔,引气孔连通内部空腔与叶珊流道,将叶栅内反转压缩的空气引到内部空腔。

12、3、叶身的叶顶设置排气孔,排气孔连通内部空腔与动叶顶部帽罩封闭腔,将内部空腔的空气排出到动叶顶部帽罩封闭腔。

13、本发明的优势在于:

14、1、在满足倒车涡轮性能指标要求的基础上,降低了倒车涡轮反转鼓风损失。相比现有倒车涡轮反转鼓风损失控制方法,本发明的倒车涡轮动叶,在无需改变倒车涡轮原有气动性能基础上,可进一步降低倒车涡轮长期处于反转状态时鼓风损失5%以上,提高可倒车涡轮正常运行(正车涡轮正车状态工作,倒车涡轮反转)时的效率,有利于降低可倒车涡轮的能耗,提高船舶的续航力。

15、2、本发明给出的自吸式低反转鼓风损失倒车涡轮动叶,针对倒车涡轮反转状态下鼓风损失,结合已有工程经验,以及倒车涡轮反转状态下内部流动结构特点,有针对性地对动叶进行了改进调整,可以实现船用可倒车燃气轮机倒车涡轮鼓风损失有效控制,有利于船用可倒车燃气轮机正车工作时机组性能改善。

16、3、本发明给出的自吸式低反转鼓风损失倒车涡轮动叶,其动叶内部是空心结构,有利于减轻动叶重量,改善动叶受力状态,提高可倒车涡轮动叶寿命。

17、4、本发明给出的自吸式低反转鼓风损失倒车涡轮动叶,其可将倒车涡轮动叶叶栅流道内空气排出到动叶顶部帽罩封闭腔,对动叶叶顶及封闭腔进行冷却。

技术特征:

1.一种自吸式低反转鼓风损失倒车涡轮动叶,其特征是:包括叶身、转接缘板,叶身固定在转接缘板上构成倒车涡轮动叶本体,倒车涡轮动叶本体与相邻叶片形成叶栅通道,高温高压燃气在叶栅通道内推动叶片旋转,并对外输出功率,叶身设有将反转压缩空气引到叶身外的内部空腔。

2.根据权利要求1所述的一种自吸式低反转鼓风损失倒车涡轮动叶,其特征是:叶身为直叶片,即叶身的根截面叶型和顶截面叶型相同,叶身通过一个截面的型线拉伸得到。

3.根据权利要求1所述的一种自吸式低反转鼓风损失倒车涡轮动叶,其特征是:叶身表面设有倾斜的引气孔,引气孔连通内部空腔与叶珊流道,将叶栅内反转压缩的空气引到内部空腔。

4.根据权利要求1所述的一种自吸式低反转鼓风损失倒车涡轮动叶,其特征是:叶身的叶顶设置排气孔,排气孔连通内部空腔与动叶顶部帽罩封闭腔,将内部空腔的空气排出到动叶顶部帽罩封闭腔。

5.可倒车涡轮动叶,其特征是:包括叶身、转接缘板、正车涡轮动叶,叶身固定在转接缘板上构成倒车涡轮动叶本体,倒车涡轮动叶本体与相邻叶片形成叶栅通道,高温高压燃气在叶栅通道内推动叶片旋转,并对外输出功率,叶身设有将反转压缩空气引到叶身外的内部空腔;转接缘板与正车涡轮动叶相连,倒车涡轮动叶本体产生的功率通过正车涡轮动叶传递出去。

6.根据权利要求5所述的可倒车涡轮动叶,其特征是:叶身为直叶片,即叶身的根截面叶型和顶截面叶型相同,叶身通过一个截面的型线拉伸得到。

7.根据权利要求5所述的可倒车涡轮动叶,其特征是:叶身表面设有倾斜的引气孔,引气孔连通内部空腔与叶珊流道,将叶栅内反转压缩的空气引到内部空腔。

8.根据权利要求5所述的可倒车涡轮动叶,其特征是:叶身的叶顶设置排气孔,排气孔连通内部空腔与动叶顶部帽罩封闭腔,将内部空腔的空气排出到动叶顶部帽罩封闭腔。

技术总结

本发明的目的在于提供一种自吸式低反转鼓风损失倒车涡轮动叶以及可倒车涡轮动叶,倒车涡轮动叶包括叶身、转接缘板,叶身固定在转接缘板上构成倒车涡轮动叶本体,倒车涡轮动叶本体与相邻叶片形成叶栅通道,高温高压燃气在叶栅通道内推动叶片旋转,并对外输出功率,叶身设有将反转压缩空气引到叶身外的内部空腔;可倒车涡轮动叶为在倒车涡轮动叶的基础上连接正车涡轮动叶。本发明既可满足倒车涡轮正常工作对功率、效率等核心指标要求需求,又可通过流体自吸功能,降低倒车涡轮动叶反转运行时鼓风损失,减轻叶片重量改善叶片受力状态,同时还可对动叶叶顶及封闭腔进行冷却的倒车涡轮动叶。

技术研发人员:牛夕莹,李宗全,侯隆安,徐波,朱凯迪,马涛,徐文燕,傅琳

受保护的技术使用者:中国船舶重工集团公司第七0三研究所

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!