一种超高压喷油器的制作方法

1.本发明属于内燃机的燃料供给系统技术领域,尤其涉及一种共轨喷油系统的超高压喷油器。

背景技术:

2.现有技术的共轨喷油系统的开发目标主要是为了满足污染物排放法规要求,例如中国道路机六阶段排放法规。

3.其共轨喷油器的主要技术指标为2000巴喷油压力,且存在静态泄漏。

4.现有技术的共轨喷油器的油嘴针阀偶件1与控制阀偶件2之间为低压腔q。

5.在不喷油的时候,油嘴偶件下端的盛油槽高压容积腔a经针阀偶件间隙11向低压容积腔q有燃油泄漏。造成油耗上升,碳排放增加。

6.在不喷油的时候,控制阀偶件2上端的高压容积腔c经控制阀偶件间隙21向低压容积腔q有燃料泄漏。造成油耗上升,碳排放增加。

7.偶件间隙处的高压燃油泄漏,还将造成零件磨损加快,喷油器寿命降低。

8.因此,传统共轨喷油器的喷油压力最高达到2000巴,无法在更高的压力下可靠地工作。

9.一个快速可实现的技术方案,就是提高内燃机的热效率,降低油耗率,从而减少碳排放。

10.提高内燃机热效率的一个可行方案,就是采用无静态泄漏的共轨喷油器;同时加大喷油速率,从而缩短喷油时间,以实现快速燃烧,提高热效率。

11.为此,本发明设计一种无静态泄漏的共轨超高压喷油器,本发明的喷油器喷油压力可以达到2500巴-3000巴,从而在不增加喷孔面积的条件下加大喷油速率。较高的喷油压力和较小的孔径,有利于燃油雾化混合,使燃烧更加充分。

技术实现要素:

12.针对现有技术存在的问题,本发明提供了一种喷油压力达到2500巴-3000巴的超高压喷油器。

13.本发明是这样实现的,一种超高压喷油器,包括喷油器本体(3),安装在喷油器本体上端的控制阀偶件(2)和油嘴针阀偶件(1),所述控制阀偶件(2)包括控制柱塞偶件(210)、控制腔(c)、设置在控制阀套(250)上的进油节流孔(230)和出油节流孔(240);所述油嘴针阀偶件(2)包括针阀套(110)、针阀杆(120),针阀(130)、针阀体(140)以及油嘴帽(150);

14.其特征在于:所述针阀杆上移动到紧靠控制阀偶件(2);所述针阀杆与控制柱塞偶件下端面形成一个密闭的耦合腔(o),且所述针阀杆的直径小于控制柱塞偶件的直径。

15.优选的,所述喷油器本体的中孔蓄压腔(310)采用单侧阶梯通孔结构。

16.优选的,喷油器本体的中孔蓄压腔为大容积中孔蓄压腔。

17.优选的,所述针阀杆(120)和针阀(130)采用一体或者分体结构。

18.本发明具有的优点和技术效果:

19.本发明的喷油器,相比于传统共轨喷油器的运动偶件间隙存在静态泄漏不同,其没有静态泄漏,即不喷油时没有回油,能直接减少油耗率,降低碳排放,同时提高喷油器的可靠性和使用寿命。

20.本发明的共轨喷油器,喷油压力达到2500巴-3000巴,而传统共轨喷油器的喷油压力最高只能到2000巴。喷油压力提高,可以提升喷油速率,缩短喷油时间。

21.本发明的喷油器,中孔蓄压腔的容积较大,可以减少喷油时的压力波动,提高平均有效喷射压力,同时提高多次喷油的精度。传统共轨喷油器的供油部分为细长油道,喷油时在油道内产生压力波动,导致平均有效喷射压力降低;以及多次喷油时由于喷油间隔不同而产生喷油量的差异。

22.本发明的喷油器,降低了加工难度,有利于制造成本的下降,提高市场竞争力。主要体现在喷油器壳体3采用大中孔蓄压腔310结构,消除了细长油道及交叉孔等结构,显著改善了制造难度和成本。针阀体110采用较短的总长度,由传统的15mm大外圆长度改为大外圆长度5mm-8mm;同时也取消了斜油道和“桃形”盛油槽。控制柱塞、针阀等杆类零件,比传统结构,采用了较少的截面变化结构,降低了加工难度,减小了制造成本。

附图说明

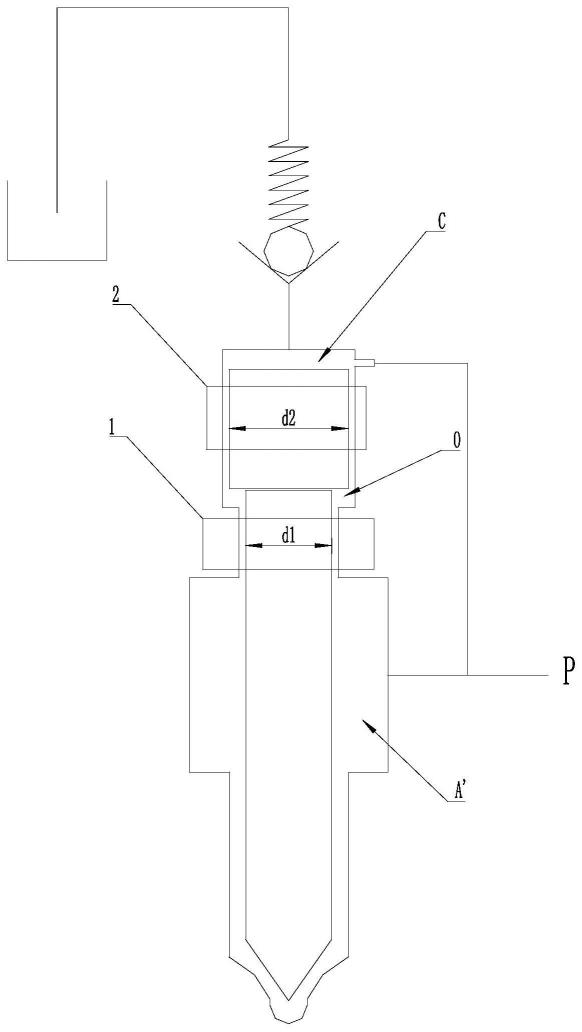

23.图1是本发明高压喷油器原理图;

24.图2是实施例1的喷射器结构示意图;

25.图3是本发明一体式针阀结构示意图;

26.图4是针阀杆结构示意图;

27.图5是针阀结构示意图;

28.图6是现有技术结构示意图。

具体实施方式

29.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

30.请参阅图1,一种超高压喷油器,包括喷油器本体3,安装在喷油器本体上端的控制阀偶件1和油嘴针阀偶件2,所述控制阀偶件2包括控制柱塞偶件210、控制腔c、设置在控制阀套250上的进油节流孔230和出油节流孔240;所述油嘴针阀偶件1包括针阀套110、针阀杆120,针阀130、针阀体140以及油嘴帽150;

31.其特征在于:所述针阀杆上移动到紧靠控制阀偶件2;所述针阀杆与控制柱塞偶件下端面形成一个密闭的耦合腔o,偶件间隙没有了静态泄漏,避免了油耗损失和磨损加剧。此项为本发明的主要权利保护要求。且所述针阀杆的直径小于控制柱塞偶件的直径;这样设计的目的是为了兼顾低压喷射和高压喷射的特性均能满足燃烧的要求。

32.优选的,所述喷油器本体的中孔蓄压腔采用单侧阶梯通孔结构。

33.优选的,喷油器本体的中孔蓄压腔为大容积中孔蓄压腔310,大容积,本领域可以

知晓认知是,相对于公知产品而言,采用大中孔结构,取消细长油道及交叉孔就能形成大容积结构,容积腔a’越大,越有利于减少喷油时的压力损失和波动,提高平均有效喷射压力和多次喷射的油量精度。

34.优选的,所述针阀杆和针阀采用一体或者分体结构。

35.应用实施例,请参阅图2。关键零件的结构与传统共轨喷油器基本类似。有比较大的改变的就是喷油器壳体3。取消了传统喷油器的细长油道及交叉孔;中孔结构也取消了原来两端阶梯孔,改为阶梯通孔310。加工难度和制造成本大大降低。

36.另外一个改变就是针阀的长度。由于针阀偶件上移后,偶件部分与座面部分距离较远,导致针阀的长度加大。可以根据加工条件的不同,选择将此针阀做成一个零件如图3;或者做成两个零件,如图4和图5。

37.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种超高压喷油器,包括喷油器本体(3),安装在喷油器本体上端的控制阀偶件(2)和油嘴针阀偶件(1),所述控制阀偶件(2)包括控制柱塞偶件(210)、控制腔(c)、设置在控制阀套(250)上的进油节流孔(230)和出油节流孔(240);所述油嘴针阀偶件(1)包括针阀套(110)、针阀杆(120),针阀(130)、针阀体(140)以及油嘴帽(150);其特征在于:所述针阀杆上移动到紧靠控制阀偶件(2);所述针阀杆与控制柱塞偶件下端面形成一个密闭的耦合腔(o),且所述针阀杆的直径小于控制柱塞偶件的直径。2.根据权利要求1所述的超高压喷油器,其特征在于:所述喷油器本体的中孔蓄压腔(310)采用单侧阶梯通孔结构。3.根据权利要求1所述的超高压喷油器,其特征在于:喷油器本体的中孔蓄压腔为大容积中孔蓄压腔。4.根据权利要求1所述的超高压喷油器,其特征在于:所述针阀杆(120)和针阀(130)采用一体或者分体结构。

技术总结

本发明公开了一种超高压喷油器,包括喷油器本体(3),安装在喷油器本体上端的控制阀偶件(2)和油嘴针阀偶件(1),所述控制阀偶件1包括控制柱塞偶件(210)、控制腔(C)、设置在控制阀套(250)上的进油节流孔(230)和出油节流孔(240);所述油嘴针阀偶件(2)包括针阀套(110)、针阀杆(120),针阀(130)、针阀体(140)以及油嘴帽(150);所述针阀杆上移动到紧靠控制阀偶件(2);所述针阀杆与控制柱塞偶件下端面形成一个密闭的耦合腔(O),且所述针阀杆的直径小于控制柱塞偶件的直径。本发明的喷油器喷油压力可以达到2500巴-3000巴,从而在不增加喷孔面积的条件下加大喷油速率。较高的喷油压力和较小的孔径,有利于燃油雾化混合,使燃烧更加充分。分。分。

技术研发人员:孙鹏 卫忠星 李嵩 范永新 孙建超

受保护的技术使用者:北油电控燃油喷射系统(天津)有限公司

技术研发日:2022.12.28

技术公布日:2023/3/31

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1