一种液体火箭发动机用大尺寸耐高压推力室身部的制作方法

本发明涉及一种液体火箭发动机用大尺寸耐高压推力室身部,属于液体火箭发动机。

背景技术:

1、液体火箭发动机推力室身部由圆柱形燃烧室和一段截短的拉瓦尔型喷管组成,燃烧室是燃料燃烧的场所,燃料燃烧产生的高温高压燃气以很高的速度经拉瓦尔型喷管出口截面排出从而产生推力。燃烧产物的温度很高,因此热防护是推力室身部设计需要解决的关键问题。推力室身部还承受很高的燃烧室压力和冷却剂压力的作用,因此对推力室身部结构强度也有一定要求。

2、推力室身部通常采用再生冷却方式进行冷却,内壁材料选用导热性好的材料,如铜合金,外壁一般为电铸镍,为保证结构强度,推力室身部有时会在外壁增加钢套结构。内外壁之间为冷却通道结构。推力室身部前后端通常还包含进出口集合器和进出口法兰,与供应冷却剂的管道连通。

3、现有推力室身部冷却夹套采用传统旋压技术制备铜合金复杂曲面内坯,再机加铣出沟槽通道,然后电铸或钎焊不锈钢、高温合金外壁,面临着旋压流程长、异种金属外壁制造周期长、可靠性差等问题。钢套结构焊接在推力室身部外壁上,帮助承载燃烧室内的高压,同时便于在身部上焊接支座等其他结构,但钢套和外壁的焊接质量不合格,也会带来推进剂泄露等不良影响,同时还增加了身部的重量。

4、目前采用增材制造技术加工的推力室身部尺寸较小,同时,为追求零件数量减少,一体化设计的集合器等结构无法满足较大的承压需求。

技术实现思路

1、本发明要解决的技术问题是:克服现有技术的不足,解决了推力室身部结构强度、可靠性及加工周期问题。

2、本发明目的通过以下技术方案予以实现:

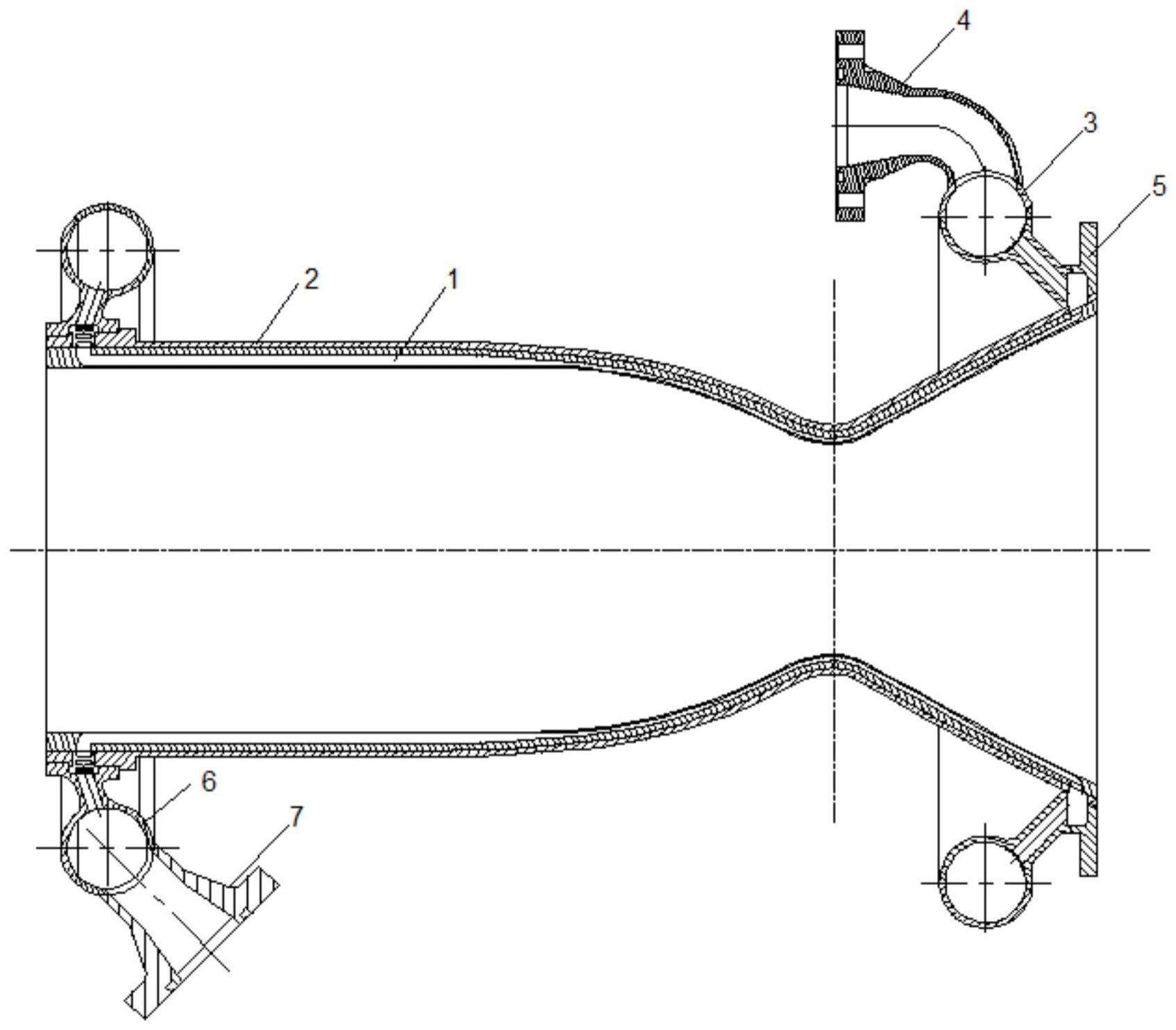

3、一种液体火箭发动机用大尺寸耐高压推力室身部,包括铜合金冷却通道、高温合金外壁、进口集合器组件、进口法兰、尾法兰、出口集合器组件、出口法兰;

4、在铜合金冷却通道外层加工高温合金外壁,形成推力室身部主体内外壁结构;

5、进口集合器组件包括进口集合器上盖、进口集合器下盖、压片、过滤网;进口集合器上盖和进口集合器下盖由两道环焊缝焊接形成进口集合器主体,进口法兰与进口集合器上盖连接,其中进口集合器下盖设有径向孔,进口集合器下盖通过尾法兰与铜合金冷却通道连通;过滤网位于进口集合器下盖的径向孔处,压片用于固定过滤网,过滤网起到对多余物的过滤作用;

6、出口集合器组件包括出口集合器上盖、出口集合器下盖,出口集合器下盖设有径向孔,出口集合器上盖和出口集合器下盖焊接,出口集合器下盖与铜合金冷却通道形成的集液腔,经冷却通道换热的冷却剂通过集液腔和出口集合器下盖的径向孔进入出口集合器腔,并最终通过出口法兰流出。

7、优选的,采用激光选区熔化技术加工铜合金冷却通道。

8、优选的,进口集合器下盖的径向孔起到对冷却剂的均流作用。

9、优选的,出口集合器上盖和出口集合器下盖由两道环焊缝焊接。

10、优选的,进口集合器下盖与尾法兰及高温合金外壁形成的集液腔可以对冷却剂进行二次均流。

11、优选的,激光熔覆外壁直接起到钢套的作用。

12、优选的,集合器均采用圆形截面分别用增材制造方式加工,再通过焊接方式组成集合器组件。

13、优选的,进口集合器法兰为带弯头的结构,采用增材制造方式加工,便于与总装管路对接。

14、优选的,在铜合金冷却通道外层采用激光熔覆技术加工高温合金外壁。

15、优选的,该推力室身部的冷却夹套采用异种金属增材制造。

16、本发明相比于现有技术具有如下有益效果:

17、(1)采用电铸或扩散焊方式加工冷却通道时,通道外壁通常采用电铸镍或高强钢等材料,有时为保证强度,通道外壁还要焊接钢套等支撑结构,本发明采用整体式铜合金冷却通道,可以在一定程度上减轻通道重量,激光熔覆外壁可以直接起到钢套的作用,保证强度的同时提高外壁与其他零件的可焊性。

18、(2)本发明的推力室身部冷却剂入口压力往往高达十几兆帕,若采用增材制造技术,需将冷却剂进出口集合器设计为水滴型,便于金属粉末的增材,但水滴型截面的承压能力远小于圆形截面。本发明的集合器均采用圆形截面,分为上下盖,分别用增材制造方式加工,再通过焊接方式组成集合器组件,在发挥增材制造优势的同时,又保证了集合器的承压能力。同时,进口集合器内还可以设置过滤装置,有利于防止多余物进入冷却通道。

19、(3)本发明的进口集合器法兰设计为带弯头的结构,采用增材制造方式加工,便于与总装管路对接,同时可以有效避免与集合器的焊缝重叠,提高身部的可靠性。

20、(4)本发明的推力室身部进出口集合器、法兰等零件均由增材制造技术分别单独成型,通过焊接方式形成组件,最终形成推力室身部。与身部整体增材制造相比,可在零件状态同时进行多个零件的增材制造,进一步缩短生产周期。

技术特征:

1.一种液体火箭发动机用大尺寸耐高压推力室身部,其特征在于,包括铜合金冷却通道、高温合金外壁、进口集合器组件、进口法兰、尾法兰、出口集合器组件、出口法兰;

2.根据权利要求1所述的推力室身部,其特征在于,采用激光选区熔化技术加工铜合金冷却通道。

3.根据权利要求1所述的推力室身部,其特征在于,进口集合器下盖的径向孔起到对冷却剂的均流作用。

4.根据权利要求1所述的推力室身部,其特征在于,出口集合器上盖和出口集合器下盖由两道环焊缝焊接。

5.根据权利要求1所述的推力室身部,其特征在于,进口集合器下盖与尾法兰及高温合金外壁形成的集液腔可以对冷却剂进行二次均流。

6.根据权利要求1所述的推力室身部,其特征在于,激光熔覆外壁直接起到钢套的作用。

7.根据权利要求1所述的推力室身部,其特征在于,集合器均采用圆形截面分别用增材制造方式加工,再通过焊接方式组成集合器组件。

8.根据权利要求1至7中任一项所述的推力室身部,其特征在于,进口集合器法兰为带弯头的结构,采用增材制造方式加工,便于与总装管路对接。

9.根据权利要求1至7中任一项所述的推力室身部,其特征在于,在铜合金冷却通道外层采用激光熔覆技术加工高温合金外壁。

10.根据权利要求1至7中任一项所述的推力室身部,其特征在于,该推力室身部的冷却夹套采用异种金属增材制造。

技术总结

一种液体火箭发动机用大尺寸耐高压推力室身部,在铜合金冷却通道外层加工高温合金外壁,形成推力室身部主体内外壁结构;进口集合器上盖和进口集合器下盖由两道环焊缝焊接形成进口集合器主体,进口法兰与进口集合器上盖连接,其中进口集合器下盖设有径向孔,进口集合器下盖通过尾法兰与铜合金冷却通道连通;过滤网位于进口集合器下盖的径向孔处,压片用于固定过滤网;出口集合器下盖设有径向孔,出口集合器上盖和出口集合器下盖焊接,出口集合器下盖与铜合金冷却通道形成的集液腔,经冷却通道换热的冷却剂通过集液腔和出口集合器下盖的径向孔进入出口集合器腔,并最终通过出口法兰流出。

技术研发人员:刘潇,田原,聂嵩,吴有亮,王天泰,丁煜朔,李泳江,王娟,王晓丽,赵世红,牛旭东,郑大勇,许晓勇

受保护的技术使用者:北京航天动力研究所

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!