一种九机并联模块化动力舱的制作方法

本发明属于一种动力舱,具体涉及一种九机并联模块化动力舱。

背景技术:

1、发动机并联是指采用多个小推力发动机同时工作,从而实现更大推力的设计思想。随着航天事业的发展,任务载荷的尺寸和质量不断增加,对火箭推力提出了更高要求。传统的单发主发动机的设计方式,面对日益增加的推力要求,设计难度和加工难度迅速增长。因此,采用多个相对小推力的发动机并联工作,实现更大推力运载能力的并联方案逐渐受到重视。

2、最初的发动机并联设计,是在一级上捆绑助推器。少量发动机并联的方案,如2台、4台发动机并联,在各国的运载火箭中,已有应用,如已有设计30台发动机并联的n1火箭,但受限于当时的计算能力和控制能力等不足,并未成功。目前国内外现有的火箭并联技术仍然存在以下问题:(1)现有的火箭发动机系统缺少通用化设计,各型号火箭之间发动机系统接口差异和结构差异较大,相互之间无法通用;(2)各型号火箭的发动机系统缺少模块化设计,完成火箭总装的工作较为复杂,火箭对接和测试工作也较为繁琐;(3)目前各型号火箭均采用传统机架和总体对接管路,缺少一体化设计,机架结构庞大且重量大,使得火箭整体结构体积和重量均较大,火箭的性能也更低;(4)现有型号火箭没有把发动机系统作为一个独立的子系统,而是把飞行全程分解为一些有特征的相对独立完整的多个事件过程,分析每个事件发生的必要输入条件和输出,并系统的优化和链接每个事件,使火箭飞行系统分析工作更加繁琐,效率更低。

技术实现思路

1、本发明为解决现有火箭并联技术存在缺少通用化设计、缺少模块化设计、机架整体结构体积和重量大、飞行系统分析工作繁琐且效率低的技术问题,提供一种九机并联模块化动力舱。

2、为达到上述目的,本发明采用以下技术方案予以实现:

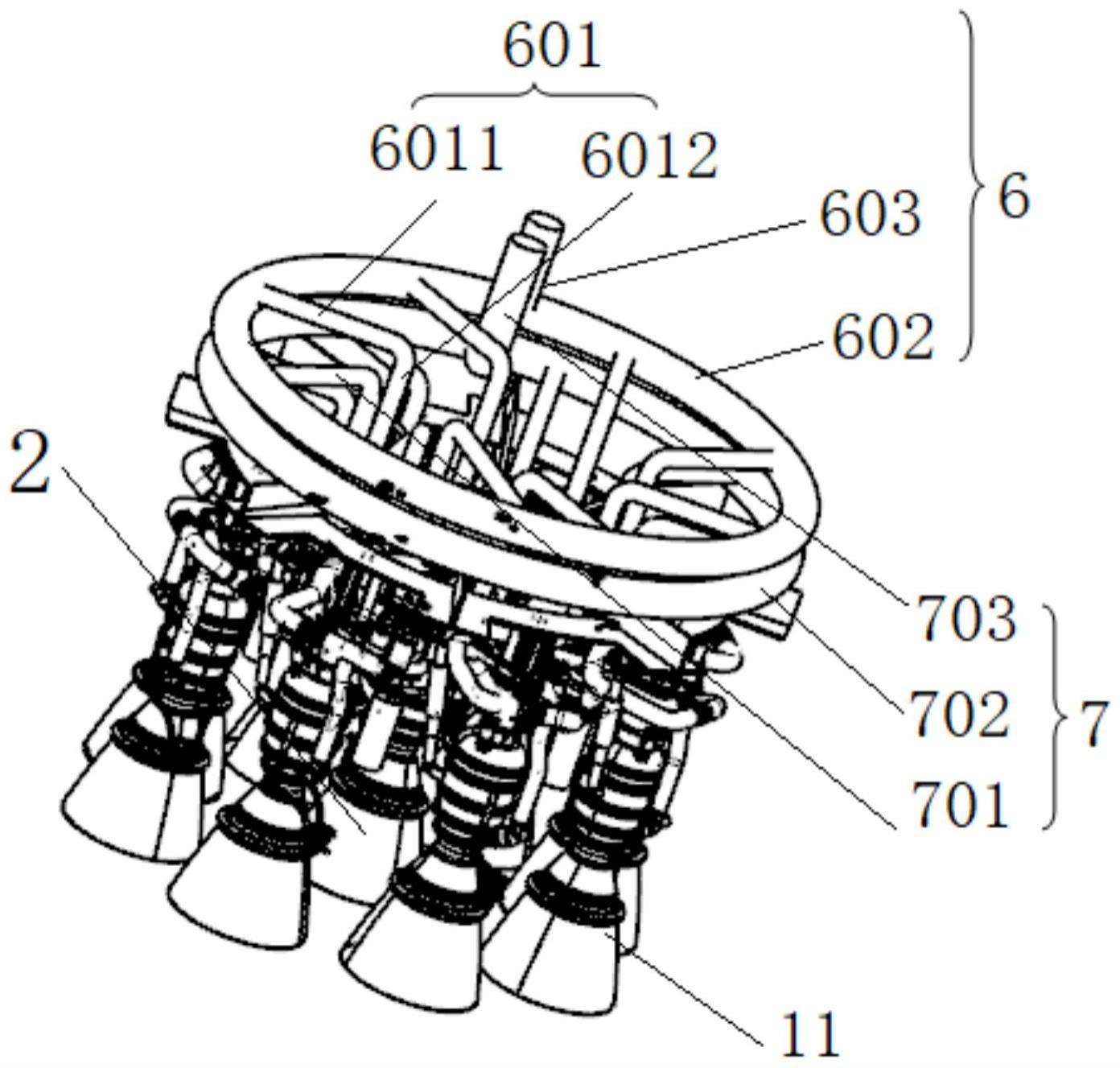

3、一种九机并联模块化动力舱,其特殊之处在于,包括壳体、九台并联的发动机和电气接口;

4、所述壳体呈中空圆柱状;壳体内壁安装有环形安装板;

5、九台所述发动机中,一台作为中心发动机位于壳体轴线上,其余八台作为外侧发动机在中心发动机外围沿周向均布;外侧发动机均安装在环形安装板下表面,中心发动机安装在中心板下表面,中心板和环形安装板之间通过多根沿周向均布的连接杆相连;

6、各所述发动机的燃料输送管路和氧化剂输送管路分别汇聚为一个总燃料输送管路和一个总氧化剂输送管路,总燃料输送管路和总氧化剂输送管路分别连通火箭本体内的燃料贮箱和氧化剂贮箱;

7、所述电气接口安装在壳体内,且电气接口的操作端位于壳体外部;电气接口包括控制接口和测量接口,各发动机的控制通路和测量通路分别在环形安装板上方合并后,再分别通过控制接口和测量接口连接火箭本体的电缆网。

8、进一步地,所述环形安装板的外边沿沿周向均匀开设有多个凹槽,在相邻凹槽之间的环形安装板形成间隔板,所述间隔板上设有径向加强肋板,径向加强肋板与间隔板所在平面垂直;

9、所述连接杆与环形安装板的连接位置,位于径向加强肋板的内侧。

10、进一步地,所述总燃料输送管路包括相连通燃料接头段、燃料汇合管路、多根燃料分支管路;燃料接头段一端设置有前端法兰,用于与火箭本体内的燃料贮箱相连,另一端与燃料汇合管路上表面相连;燃料汇合管路为位于环形安装板上方的环形管路;多根所述燃料分支管路一端连接于燃料汇合管路的内侧壁,另一端分别连接发动机的涡轮泵;

11、所述总氧化剂输送管路包括相连通氧化剂接头段、氧化剂汇合管路、多根氧化剂分支管路;氧化剂接头段一端设置有前端法兰,用于与火箭本体内的氧化剂贮箱相连,另一端与氧化剂汇合管路上表面相连;氧化剂汇合管路为位于环形安装板上方的环形管路;多根所述氧化剂分支管路一端连接于氧化剂汇合管路的内侧壁,另一端分别连接发动机的涡轮泵。

12、进一步地,所述燃料汇合管路和氧化剂汇合管路上下分布;

13、所述燃料分支管路包括第一延伸段和第二延伸段;所述第一延伸段水平设置,一端与燃料汇合管路的内侧壁相连,另一端延伸至壳体内部,且另一端延伸方向的指向偏离壳体的轴线,各第一延伸段的偏离方向相同;第二延伸段一端与第一延伸段相连,且连接处圆弧光滑过度,另一端延伸至壳体下方与发动机涡轮泵相连;各第二延伸段分别位于两个相邻的连接杆之间;

14、所述氧化剂分支管路的结构与所述燃料分支管路的结构相同。

15、进一步地,所述燃料接头段垂直于燃料汇合管路水平中分面,且燃料接头段一端的前端法兰高度低于动力舱前法兰。

16、进一步地,所述发动机的伺服控制机构包括伺服控制器、伺服电池和至少一个作动器;

17、所述作动器集成于发动机上,所述伺服控制器和伺服电池均安装于环形安装板上与相应发动机对应处,伺服控制器和伺服电池分别与作动器相连,伺服控制器用于控制作动器运动,伺服电池用于为作动器供电。

18、进一步地,所述控制接口和测量接口为一体式集成结构。

19、进一步地,九台所述发动机中,所述中心发动机为双向摇摆发动机,其余八台为单向摇摆发动机。

20、进一步地,所述壳体上端端面为法兰面,法兰面上沿周向均匀开设有多个安装螺钉孔和至少四个定位销钉孔,用于使壳体与火箭本体的舱段通过螺钉穿过安装螺钉孔进行连接,并通过销钉穿过销钉孔进行轴向定位。

21、与现有技术相比,本发明具有以下有益效果:

22、1.本发明提出了一种九机并联模块化动力舱,通过合理布局,将九台发动机安装于一个壳体内,同时,省去了各台发动机单独的安装板,将八台外侧发动机均安装于环形安装板上,中心发动机和外侧发动机之间,使中心板和环形安装板通过多根连接杆相连,能够将中心发动机的动力有效传递至壳体,使动力舱形成模块化结构。另外,为了实现传力路径最优化和空间尺寸最小化,对发送机的燃料输送管路和氧化剂输送管路,以及电气接口的安装方法均进行了优化设计。

23、2.本发明中环形安装板的外边沿上开设有多个凹槽,且间隔板上设有径向加强肋板,在最大化减重的同时,还能够保证安装板强度。另外,连接杆连接于径向加强肋板上,在能够有效传递中心发动机力的同时,还能够保证连接最优。

24、3.本发明对总燃料输送管和总氧化剂输送管路的延伸方式、布局位置,以及燃料汇合管路和氧化剂汇合管路的布局、燃料分支管路和氧化剂分支管路的延伸方式、结构均进行了设计使得本发明的动力舱结构更加紧凑,在动力舱空间有限的前提下,能够以最合理的方式排布发动机和各管道,也使得本发明在其他发动机数量的多机并联动力舱中有了进一步推广应用的可能。

25、4.本发明还对发送机的伺服控制机构和安装位置进行了设计,使得本发明的设计结构更加完整紧凑。

技术特征:

1.一种九机并联模块化动力舱,其特征在于:包括壳体(1)、九台并联的发动机和电气接口;

2.根据权利要求1所述一种九机并联模块化动力舱,其特征在于:

3.根据权利要求1或2所述一种九机并联模块化动力舱,其特征在于:

4.根据权利要求3所述一种九机并联模块化动力舱,其特征在于:所述燃料汇合管路(602)和氧化剂汇合管路(702)上下分布;

5.根据权利要求4所述一种九机并联模块化动力舱,其特征在于:所述燃料和氧化剂接头段(703)垂直于燃料和氧化剂的汇合管路水平中分面,且燃料和氧化剂接头段(703)一端的前端法兰高度低于动力舱前法兰。

6.根据权利要求5所述一种九机并联模块化动力舱,其特征在于:所述发动机的伺服控制机构包括伺服控制器、伺服电池和至少一个作动器;

7.根据权利要求6所述一种九机并联模块化动力舱,其特征在于:所述控制接口和测量接口为一体式集成结构。

8.根据权利要求7所述一种九机并联模块化动力舱,其特征在于:九台所述发动机中,所述中心发动机(2)为双向摇摆发动机,其余八台为单向摇摆发动机。

9.根据权利要求8所述一种九机并联模块化动力舱,其特征在于:所述壳体(1)上端端面为法兰面,法兰面上沿周向均匀开设有多个安装螺钉孔和至少四个定位销钉孔,用于使壳体(1)与火箭本体的舱段通过螺钉穿过安装螺钉孔进行连接,并通过销钉穿过销钉孔进行轴向定位。

技术总结

本发明属于一种动力舱,为解决现有火箭并联技术存在缺少通用化设计、缺少模块化设计、机架整体结构体积和重量大、飞行系统分析工作繁琐且效率低的技术问题,提供一种九机并联模块化动力舱,通过合理布局,将九台发动机安装于一个壳体内,同时,省去了各台发动机单独的安装板,将八台外侧发动机均安装于环形安装板上,中心发动机和外侧发动机之间,使中心板和环形安装板通过多根连接杆相连,能够将中心发动机的动力有效传递至壳体,使动力舱形成模块化结构。另外,为了实现传力路径最优化和空间尺寸最小化,对发送机的燃料输送管路和氧化剂输送管路,以及电气接口的安装方法均进行了优化设计。

技术研发人员:何尚龙,杨晨声,陈禛怡,曹培涛,孙为钢,林革,章成亮

受保护的技术使用者:西安空天引擎科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!