缸盖罩盖的制作方法

1.本实用新型涉及发动机技术领域,具体涉及一种缸盖罩盖。

背景技术:

2.在发动机领域中,气缸盖上集成有配气机构,缸盖罩盖安装在气缸盖上,与气缸盖一起密封住配气机构。

3.现有的缸盖罩盖有两种,一种是铸铁铸造成型的缸盖罩盖,另一种是压铸铝压铸成型的缸盖罩盖。铸铁铸造成型的缸盖罩盖因铸造工艺需求,壁厚≥7mm,虽然刚度和硬度符合要求,但是其重量太重,且需要进行机加工,工艺繁琐,同时,表面质量差,降低了产品档次;压铸铝压铸成型的缸盖罩盖刚度和硬度低,重量轻,磕碰后表面容易留下伤痕,为保证密封,难以在缸盖罩盖上使用螺帽直接固定,需在周围布置螺栓,结构复杂。

4.以上两种缸盖罩盖均不能满足轻量化高强度的设计要求,因此,迫切需要开发一种全新的缸盖罩盖以解决上述技术问题。

技术实现要素:

5.针对现有技术存在的以上缺陷,本实用新型提供一种缸盖罩盖,该缸盖罩盖结构简单,使用方便,满足了轻量化高强度的设计要求。

6.为了解决上述技术问题,本实用新型采用的技术方案是:

7.缸盖罩盖,所述缸盖罩盖由一块不锈钢板冲压成型,且所述缸盖罩盖的开口端设置有用于密封所述缸盖罩盖和气缸盖的密封结构。

8.其中,所述密封结构包括设置在所述开口端上的环形密封槽,和设置在所述环形密封槽内的密封圈。

9.其中,所述缸盖罩盖的侧壁其端部向外冲压有l形外延部,所述侧壁的内侧焊接有内挡板,所述l形外延部和所述内挡板共同围成所述环形密封槽。

10.其中,所述环形密封槽为渐扩槽。

11.其中,所述内挡板包括直段和朝向所述l形外延部倾斜的倾斜段,所述直段与所述侧壁焊接,所述倾斜段与所述l形外延部围成所述渐扩槽。

12.其中,所述密封圈为o形密封圈。

13.其中,所述缸盖罩盖上冲压有多个凹槽,相邻两所述凹槽之间形成加强筋。

14.其中,所述缸盖罩盖的封口端焊接有经热处理的螺帽压盘。

15.其中,所述螺帽压盘包括压紧部,凸出设置在所述压紧部上的定位部,以及贯穿所述定位部和所述压紧部的通孔,所述封口端设置有与所述定位部相适配的定位孔,所述定位部焊接在所述定位孔内;所述通孔用于供所述气缸盖的螺柱穿过,所述压紧部用于与所述螺柱上的螺帽接触。

16.其中,所述压紧部上设置有与所述螺帽相适配的密封槽,所述通孔设置在所述密封槽内。

17.采用了上述技术方案,本实用新型的有益效果是:

18.本实用新型提供的缸盖罩盖,由于由一块不锈钢板冲压成型,因此,具有铸铁铸造成型的缸盖罩盖和压铸铝压铸成型的缸盖罩盖无法比拟的工艺性能,首先,不锈钢板相对铸铁具有较高的可塑性,相对铸铝具有较高的韧性和机械强度,满足了轻量化高强度的设计要求;其次,不锈钢板表面光洁,无需另外再进行加工,省去了加工工序,也提高了缸盖罩盖的外观质量;同时,由于本实用新型提供的缸盖罩盖还自带有用于密封缸盖罩盖和气缸盖的密封结构,因此,在装配中也省去了密封工序,使得装配起来更加方便。

附图说明

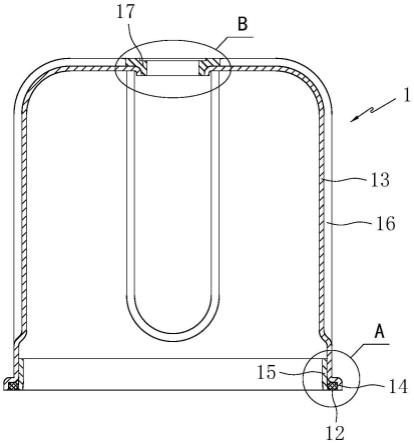

19.图1是本实用新型缸盖罩盖与气缸盖的装配示意图;

20.图2是图1中缸盖罩盖的剖视图;

21.图3是图2中a部的放大图;

22.图4是图3去掉密封圈的结构示意图;

23.图5是图2中b部的放大图;

24.图中:1、缸盖罩盖;11、环形密封槽;12、密封圈;13、侧壁;14、l形外延部;15、内挡板;151、直段;152、倾斜段;16、加强筋;17、螺帽压盘;171、压紧部;172、定位部;173、通孔;174、密封槽;2、气缸盖;3、螺帽。

具体实施方式

25.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

26.如图1至图5共同所示,气缸盖2上集成有配气机构(图中未示出),缸盖罩盖1安装在气缸盖2上,与气缸盖2一起密封住配气机构。

27.由于不锈钢板相对铸铁具有较高的可塑性,相对铸铝具有较高的韧性和机械强度,满足了轻量化高强度的设计要求,且不锈钢板表面光洁,无需另外再进行加工,省去了加工工序,也提高了缸盖罩盖的外观质量,因此,本实施例中优选缸盖罩盖1由一块不锈钢板冲压成型,不锈钢板的厚度为3mm。

28.本实施例中,缸盖罩盖1的开口端还设置有用于密封缸盖罩盖1和气缸盖2的密封结构。由于缸盖罩盖1自带有密封结构,在装配过程中省去了密封工序,因此,本实用新型缸盖罩盖1装配起来更加方便。

29.本实施例中的密封结构包括设置在缸盖罩盖1的开口端上的环形密封槽11,和设置在环形密封槽11内的密封圈12。

30.具体地,缸盖罩盖1的侧壁13其端部向外冲压有l形外延部14,侧壁13的内侧焊接有内挡板15,l形外延部14和内挡板15共同围成环形密封槽11。

31.为了固定密封圈12,防止密封圈12从环形密封槽11内脱落,本实施例中的环形密封槽11优选为渐扩槽。

32.具体地,内挡板15包括直段151和朝向l形外延部14倾斜的倾斜段152,直段151与侧壁13焊接,倾斜段152与l形外延部14围成该渐扩槽。

33.由于o形密封圈为既有效又经济的密封元件,因此,本实施例中的密封圈12优选为o形密封圈。

34.为了提高缸盖罩盖1的强度,本实施例在缸盖罩盖1上冲压了多个凹槽,使相邻两个凹槽之间形成了加强筋16。

35.本实施例中气缸盖2上设置有螺柱(图中未示出),螺柱穿过缸盖罩盖1的封口端与螺帽3螺纹连接,螺帽3将缸盖罩盖1压紧在气缸盖2上。

36.由于螺帽3处也需要密封,并且局部受力较大,如果单独冲压安装孔,缸盖罩盖1的壁厚和平面度无法达到要求,因此,本实施例在缸盖罩盖1的封口端焊接了经热处理的螺帽压盘17。

37.本实施例中的螺帽压盘17包括压紧部171,凸出设置在压紧部171上的定位部172,以及贯穿定位部172和压紧部171的通孔173,缸盖罩盖1的封口端上设置有与定位部172相适配的定位孔(图中未示出),定位部172焊接在该定位孔内;通孔173用于供气缸盖2的螺柱穿过,压紧部171用于与螺柱上的螺帽3密封接触。

38.本实施例在螺帽压盘17的压紧部171上设置了与螺帽3相适配的密封槽174,并将通孔173设置在该密封槽174内,因此,无需使用垫片即可达到机油密封的作用。

39.以上详细介绍了本实用新型缸盖罩盖的结构,与现有技术相比,本实用新型缸盖罩盖,结构简单,使用方便,满足了轻量化高强度的设计要求,值得推广使用。

40.本实用新型不局限于上述具体的实施方式,本领域的普通技术人员从上述构思出发,不经过创造性的劳动所做出的种种变换,均落在本实用新型的保护范围之内。

技术特征:

1.缸盖罩盖,其特征在于,所述缸盖罩盖由一块不锈钢板冲压成型,且所述缸盖罩盖的开口端设置有用于密封所述缸盖罩盖和气缸盖的密封结构。2.根据权利要求1所述的缸盖罩盖,其特征在于,所述密封结构包括设置在所述开口端上的环形密封槽,和设置在所述环形密封槽内的密封圈。3.根据权利要求2所述的缸盖罩盖,其特征在于,所述缸盖罩盖的侧壁其端部向外冲压有l形外延部,所述侧壁的内侧焊接有内挡板,所述l形外延部和所述内挡板共同围成所述环形密封槽。4.根据权利要求3所述的缸盖罩盖,其特征在于,所述环形密封槽为渐扩槽。5.根据权利要求4所述的缸盖罩盖,其特征在于,所述内挡板包括直段和朝向所述l形外延部倾斜的倾斜段,所述直段与所述侧壁焊接,所述倾斜段与所述l形外延部围成所述渐扩槽。6.根据权利要求2所述的缸盖罩盖,其特征在于,所述密封圈为o形密封圈。7.根据权利要求1所述的缸盖罩盖,其特征在于,所述缸盖罩盖上冲压有多个凹槽,相邻两所述凹槽之间形成加强筋。8.根据权利要求1所述的缸盖罩盖,其特征在于,所述缸盖罩盖的封口端焊接有经热处理的螺帽压盘。9.根据权利要求8所述的缸盖罩盖,其特征在于,所述螺帽压盘包括压紧部,凸出设置在所述压紧部上的定位部,以及贯穿所述定位部和所述压紧部的通孔,所述封口端设置有与所述定位部相适配的定位孔,所述定位部焊接在所述定位孔内;所述通孔用于供所述气缸盖的螺柱穿过,所述压紧部用于与所述螺柱上的螺帽接触。10.根据权利要求9所述的缸盖罩盖,其特征在于,所述压紧部上设置有与所述螺帽相适配的密封槽,所述通孔设置在所述密封槽内。

技术总结

本实用新型公开了一种缸盖罩盖,涉及发动机技术领域。缸盖罩盖,所述缸盖罩盖由一块不锈钢板冲压成型,且所述缸盖罩盖的开口端设置有用于密封所述缸盖罩盖和气缸盖的密封结构。本实用新型缸盖罩盖结构简单,使用方便,满足了轻量化高强度的设计要求。了轻量化高强度的设计要求。了轻量化高强度的设计要求。

技术研发人员:陈世江 张皓钰

受保护的技术使用者:重庆潍柴发动机有限公司

技术研发日:2022.05.16

技术公布日:2022/10/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1