一种涡轮转子叶片冷却结构的制作方法

本发明涉及涡轮转子叶片,具体涉及一种涡轮转子叶片冷却结构。

背景技术:

1、目前,航空发动机涡轮前温度已远远超过了叶片材料的最高允许工作温度,因此需要在叶片内设置冷却结构,以保证叶片的使用寿命和稳定性。

2、在现有技术中,通常采用如下两种方式进行冷却:一种是采用冲击冷却的方式进行冷却,冷气由涡轮转子叶根进入叶身,可充分的对叶身前缘部分进行降温,经过多腔回流、扰流柱、粗糙肋等结构,最后由尾缘排气缝或气膜孔流出,但是,同一路冷气需从前缘、叶尖、叶盆及尾缘的气膜孔或劈缝排出,冷气容易受到整个叶身弦向长度的影响,冷气相较于刚进入叶身时的温度较高,导致对尾缘处的降温效果较差;另一种是采用常规的对流冷却设计,冷气是从尾缘区域进入,由中弦区流出,这样可以充分冷却尾缘,尾缘部位的冷气出口面积一般也较大,但是,叶身前缘长期受高温燃气直接冲击,是最易发生氧化烧蚀的区域之一,特别是叶片长期服役后风险更高,常规的对流冷却设计很难保证其寿命期内稳定工作。因此,在现有技术的两种冷却方式,都无法同时对前缘区和尾缘区同时降温,容易造成叶片寿命降低,叶片损坏的风险大大提高。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中的冷却方式,都无法同时对前缘区和尾缘区同时降温,容易造成叶片寿命降低,叶片损坏的风险大大提高,从而提供一种涡轮转子叶片冷却结构。

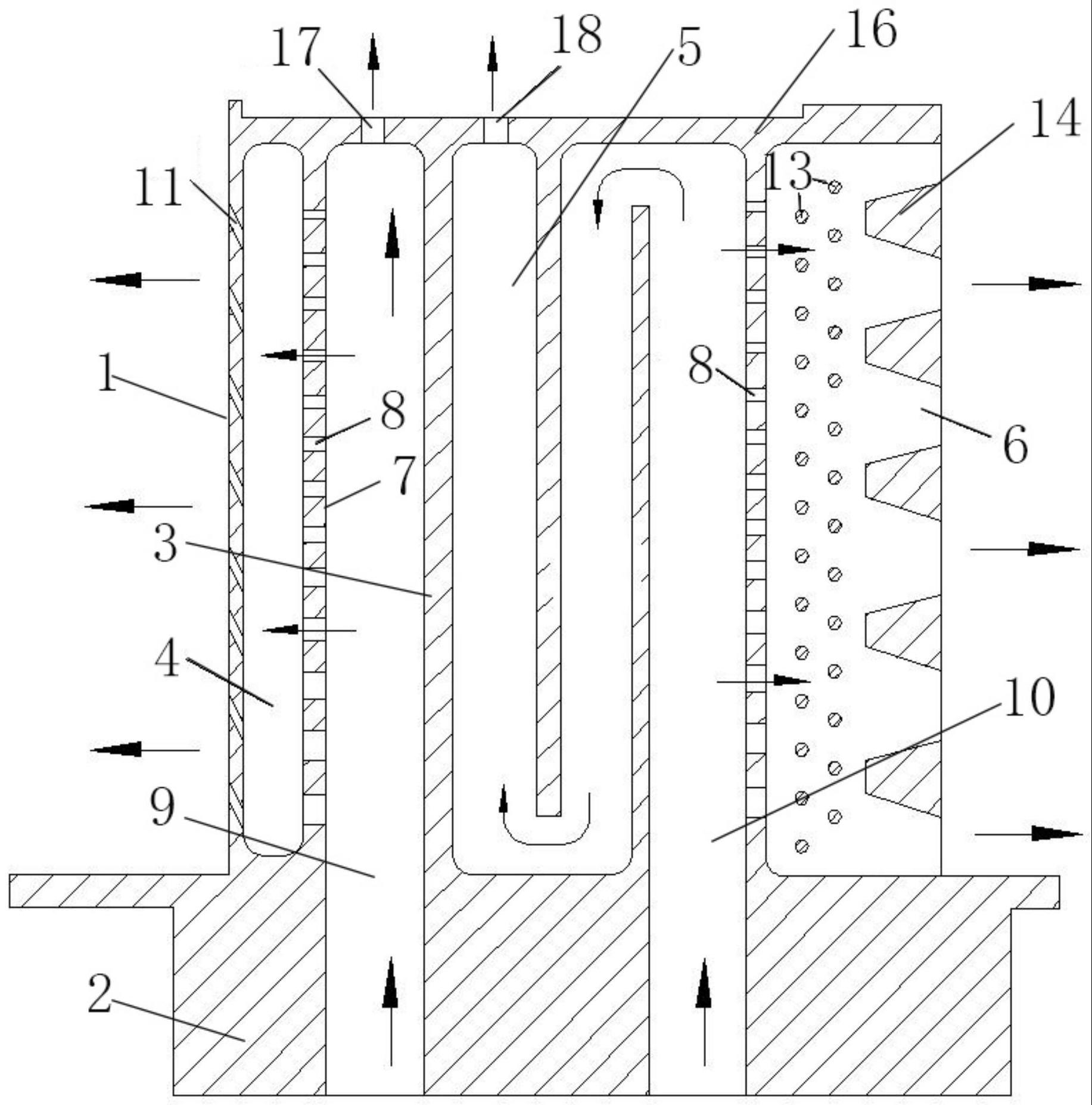

2、为了解决上述问题,本发明提供了一种涡轮转子叶片冷却结构,包括:

3、叶片本体,包括叶身和叶根,所述叶根设置在所述叶身的底部,所述叶身内具有沿弦向依次设置的前缘区、中弦区和尾缘区,所述前缘区、所述中弦区和所述尾缘区内均设置有至少一个冷却通道;

4、所述叶根上设置与所述冷却通道连通使冷气流入所述冷却通道的进气通道;

5、前缘区冷却通道与所述进气通道之间具有冲击隔板,尾缘区冷却通道与所述进气通道也具有冲击隔板,所述冲击隔板上设置有冲击孔,所述进气通道内的冷空气适于通过所述冲击孔分别进入所述前缘区冷却通道和所述尾缘区冷却通道内,并冲击所述前缘区和所述尾缘区。

6、进一步的,所述进气通道包括第一进气通道和第二进气通道,所述第一进气通道设置在所述前缘区,所述第一进气通道通过所述冲击孔与所述前缘区冷却通道连通,所述第二进气通道设置在所述中弦区和所述尾缘区之间,所述第二进气通道分别与中弦区冷却通道和所述尾缘区冷却通道连通,所述第二进气通道通过冲击孔与所述尾缘区冷却通道连通。

7、进一步的,所述前缘区内设有用于将所述前缘区冷却通道内的冷气排出的前缘气膜孔。

8、进一步的,所述冲击隔板上的所述冲击孔的总面积与所述前缘区内的所述前缘气膜孔的总面积之比为1.2-2.8:1,以确保冷气流对所述前缘区冷却通道冲击冷却的冲击效果。

9、进一步的,所述冲击孔沿所述叶根至所述叶身的延伸方向上面积逐渐减小。

10、进一步的,所述第一进气通道、所述第二进气通道以及所述中弦区冷却通道内具有粗糙肋。

11、进一步的,所述粗糙肋的肋高值与所述进气通道或所述中弦区冷却通道的通道尺寸值之比大于等于25%,所述粗糙肋的肋宽值与相邻两个所述粗糙肋的肋间距之比为2-4:1。

12、进一步的,所述尾缘区冷却通道内还设置有扰流柱和偏劈缝,所述扰流柱交错设置在所述尾缘区冷却通道内,从所述冲击孔进入所述尾缘区冷却通道的冷空气依次通过所述扰流柱和所述偏劈缝后排出所述尾缘区冷却通道。

13、进一步的,还包括:

14、中弦区气膜孔,与所述中弦区连接,所述中弦区气膜孔适于将中弦区冷却通道内的冷气排出。

15、进一步的,还包括:

16、叶冠,所述叶冠设置在所述叶身的上端,所述叶冠上设置有与进气通道连通的第一叶顶小孔和与中弦区冷却通道连通的第二叶顶小孔。

17、本发明具有以下优点:

18、1.本发明提供了一种涡轮转子叶片冷却结构,包括:叶片本体,叶片本体包括叶身和叶根,所述叶根设置在所述叶身的底部,所述叶身内具有沿弦向依次设置的前缘区、中弦区和尾缘区,所述前缘区与所述中弦区之间具有分隔板,所述前缘区、所述中弦区和所述尾缘区内均设置有至少一个冷却通道;所述叶根上设置与所述冷却通道连通使冷气流入所述冷却通道的进气通道;前缘区冷却通道与所述进气通道之间具有冲击隔板,尾缘区冷却通道与所述进气通道也具有冲击隔板,所述冲击隔板上设置有冲击孔,所述进气通道内的冷空气适于通过所述冲击孔分别进入所述前缘区冷却通道和所述尾缘区冷却通道内,并冲击所述前缘区和所述尾缘区。

19、此结构的涡轮转子叶片冷却结构,通过分别在前缘区冷却通道与进气通道之间以及尾缘区冷却通道与进气通道之间设置冲击隔板,并在冲击隔板上设置冲击孔,从而可使进气通道内的冷气通过冲击孔之间冲击前缘区和尾缘区,并同时为前缘区和尾缘区进行降温冷却,进一步的,可更好的对叶身进行降温,同时可提高叶片的使用寿命,降低了叶片的风险。

20、2.此结构的的涡轮转子叶片冷却结构,通过在前缘区设置前缘气膜孔,可使前缘区形成冲击结构,从而可对前缘区进行快速降温。

21、3.此结构的的涡轮转子叶片冷却结构,通过将冲击孔的总面积与前缘气膜孔的总面积之比设置为1.2-2.8:1,从而可确保冷气流对前缘区冷却通道冲击冷却的冲击效果。

22、4.此结构的的涡轮转子叶片冷却结构,冲击孔沿叶根至叶身的延伸方向上面积逐渐减小,在进气通道进风口处的冲击孔的面积最大,从而可以使进气通道内的冷风在风力最大的时候进入前缘区或尾缘区,进一步的,更好的提高冷却效果。

23、5.此结构的的涡轮转子叶片冷却结构,第一进气通道、第二进气通道以及中弦区冷却通道内设置有粗糙肋,粗糙肋可对冷气绕流,使冷气可长时间停留的同时,增加与叶片的接触面积,以提高降温效果。

24、6.此结构的的涡轮转子叶片冷却结构,尾缘区冷却通道内还设置扰流柱和偏劈缝,扰流柱和偏劈缝均可对进入尾缘区冷却通道内的冷气进行绕流,以提高冷气与尾缘区的接触面积,从而提高对尾缘区的冷却效果。

技术特征:

1.一种涡轮转子叶片冷却结构,其特征在于,包括:

2.根据权利要求1所述的涡轮转子叶片冷却结构,其特征在于:

3.根据权利要求2所述的涡轮转子叶片冷却结构,其特征在于:

4.根据权利要求3所述的涡轮转子叶片冷却结构,其特征在于:

5.根据权利要求4所述的涡轮转子叶片冷却结构,其特征在于:

6.根据权利要求2所述的涡轮转子叶片冷却结构,其特征在于:

7.根据权利要求6所述的涡轮转子叶片冷却结构,其特征在于:

8.根据权利要求1所述的涡轮转子叶片冷却结构,其特征在于:

9.根据权利要求1至8任一项所述的涡轮转子叶片冷却结构,其特征在于,还包括:

10.根据权利要求9所述的涡轮转子叶片冷却结构,其特征在于,还包括:

技术总结

本发明涉及涡轮转子叶片技术领域,具体涉及一种涡轮转子叶片冷却结构。一种涡轮转子叶片冷却结构,包括:叶片本体,包括叶身和叶根,叶根设置在叶身的底部,叶身内具有沿弦向依次设置的前缘区、中弦区和尾缘区,前缘区、中弦区和尾缘区内均设置有至少一个冷却通道;叶根上设置与冷却通道连通使冷气流入冷却通道的进气通道;前缘区冷却通道与进气通道之间具有冲击隔板,尾缘区冷却通道与进气通道也具有冲击隔板,冲击隔板上设置有冲击孔,进气通道内的冷空气适于通过冲击孔分别进入前缘区冷却通道和尾缘区冷却通道内,冲击前缘区和尾缘区。在冲击隔板上设置冲击孔,可使进气通道内的冷气冲击前缘区和尾缘区,并为前缘区和尾缘区进行降温冷却。

技术研发人员:喻雷,潘尚能,赵伟

受保护的技术使用者:中国航发湖南动力机械研究所

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!