具有高膨胀比的窄域燃烧系统的设计方法

本发明的至少一种实施例涉及发动机,具体涉及一种具有高膨胀比的窄域燃烧系统的设计方法。

背景技术:

1、目前,以柴油发动机为主的商用车消耗了大量的石油资源,节能减排对降低石油消耗和温室气体排放、减少石油对外的依赖和保护环境有重大意义。相较于传统发动机,混合动力系统可以根据整车功率需求灵活调整内燃机与电机的动力输出,减少了内燃机运行在低负荷、瞬态等经济性较差区间的概率,发动机的运行工况可以集中在一个更小的范围,从而提升整车的经济性水平。由此,需要针对混合动力专用机的运行工况,合理设计并匹配进气系统、燃烧室以及燃油喷射系统,实现发动机的高效清洁燃烧。

2、在发动机热力循环中,通过增加膨胀冲程充分提高膨胀过程的膨胀程度,能够让燃料燃烧释放的热量进一步充分转化为机械功,提高发动机热效率。在现有技术中,燃烧系统的设计方法通常采用传统奥托热力循环,基于在传统奥托热力循环中发动机膨胀比与压缩比相同,使得现有的燃烧系统的设计方法存在膨胀比的提高会受到发动机的机械负荷或者爆震的限制,以及若要实现压缩比和膨胀比的分离,则需要采用复杂的机械结构,存在可靠性差、制造成本高的问题。

技术实现思路

1、有鉴于此,本发明的实施例提供了一种具有高膨胀比的窄域燃烧系统的设计方法,通过调整进气凸轮的相位以及调整活塞的顶部的几何尺寸,使得第一容积与被活塞压缩的气体量等比例减小,以增加燃烧系统的膨胀冲程。

2、根据本发明的实施例,提供了一种具有高膨胀比的窄域燃烧系统的设计方法,所述燃烧系统包括气缸、活塞以及缸盖,所述活塞设置在所述气缸内部,所述缸盖水平地安装在所述气缸顶部,所述缸盖的底面、所述气缸的内壁以及所述活塞的顶部共同围成燃烧室,所述缸盖上还设置有与所述燃烧室连通的进气管,所述进气管上设置有控制进气门开闭的进气凸轮;所述设计方法包括:调整所述进气凸轮的相位,以调整所述进气门的关闭相位,使得所述活塞在沿竖直方向向上移动的过程中,减少被所述活塞压缩的气体量;以及调整所述活塞的顶部的几何尺寸,以减小所述燃烧室的第一容积,所述第一容积与被所述活塞压缩的气体量等比例减小,使得压缩冲程终了所述燃烧系统内的压力大致不变,且使得所述燃烧系统的膨胀比增加,以增加所述燃烧系统的膨胀冲程;其中,所述第一容积为所述活塞位于上止点时所述燃烧室的容积。

3、根据本发明的实施例,所述设计方法还包括:设定多个预设几何压缩比以及所述进气凸轮的多个预设相位;基于所述燃烧系统的油耗的极小值,从多个所述预设几何压缩比以及多个所述预设相位中确定所述进气凸轮的第一相位以及所述燃烧系统的第一几何压缩比;以及基于所述第一几何压缩比确定所述燃烧室的第一容积。

4、根据本发明的实施例,基于所述燃烧系统的油耗的极小值,从多个所述预设几何压缩比以及多个所述预设相位中确定所述进气凸轮的第一相位以及所述燃烧系统的第一几何压缩比,包括:分别在多个所述预设几何压缩比的条件下,获取与多个所述预设相位相对应的多个第一油耗值;获取分别与多个所述预设几何压缩比相对应的多条表示所述预设相位与所述第一油耗值之间对应关系的第一曲线;从多条所述第一曲线中确定全部所述第一油耗值中的最小值所对应的所述预设几何压缩比,将所述最小值对应的所述预设几何压缩比确定为所述第一几何压缩比;以及在与所述第一几何压缩比相对应的所述第一曲线中确定所述最小值对应的所述预设相位,将所述最小值对应的所述预设相位确定为所述第一相位。

5、根据本发明的实施例,所述活塞的顶部设置有凹陷部,所述凹陷部包括:喉口区,与所述活塞的顶面相连,被构造成沿轴向方向凹陷的阶梯型的曲面;两个凹坑区,分别与所述喉口区的下侧连接,所述凹坑区被构造成圆心位于所述凹陷部内部的圆弧面;以及凸起区,所述凸起区的周边与两个所述凹坑区的径向的内侧连接;所述设计方法还包括:基于所述燃烧室的第一容积,确定所述喉口区的沿径向方向的最小直径d,所述缸盖的底部距所述喉口区的下端沿轴向方向的距离h,所述缸盖的底部距所述凹坑区的底部沿轴向方向的距离h,以及凹坑区的圆弧面的半径r。

6、根据本发明的实施例,所述预设相位的取值范围为-80°~120°,优选为-60°、-40°、-20°、0°、20°、40°、60°、80°。

7、根据本发明的实施例,所述预设几何压缩比的取值范围为18~23,优选为19、20、21、22。

8、根据本发明的实施例,所述燃烧系统还包括一端伸入所述燃烧室内部的喷油器,所述设计方法还包括:基于所述燃烧系统的油耗的极小值,确定所述喷油器的喷油孔的孔数、所述喷油器的直径以及所述喷油器的流量。

9、根据本发明的实施例,还提供了另一种具有高膨胀比的窄域燃烧系统的设计方法,所述燃烧系统包括气缸、活塞以及缸盖,所述活塞设置在所述气缸内部,所述缸盖水平地安装在所述气缸顶部,所述缸盖的底面、所述气缸的内壁以及所述活塞的顶部共同围成燃烧室,所述缸盖上还设置有与所述燃烧室连通的进气管,所述进气管上设置有增压器;所述设计方法包括:通过所述增压器减小所述燃烧系统内的进气量;以及减小所述燃烧室的第一容积,所述第一容积与所述进气量等比例减小,使得压缩冲程终了所述燃烧系统内的压力大致不变,且使得所述燃烧系统的膨胀比增加,以增加所述燃烧系统的膨胀冲程;其中,所述第一容积为所述活塞位于上止点时所述燃烧室的容积。

10、根据本发明的实施例,所述增压器为涡轮增压器,所述增压器的最高效率η的取值范围为80%<η<100%。

11、根据本发明的实施例,所述活塞的顶部设置有凹陷部,所述凹陷部包括:喉口区,与所述活塞的顶面相连,被构造成沿轴向方向凹陷的阶梯型的曲面;两个凹坑区,分别与所述喉口区的下侧连接,所述凹坑区被构造成圆心位于所述凹陷部内部的圆弧面;以及凸起区,所述凸起区的周边与两个所述凹坑区的径向的内侧连接;所述设计方法还包括:基于所述燃烧室的第一容积,确定所述喉口区的沿径向方向的最小直径d,所述缸盖的底部距所述喉口区的下端沿轴向方向的距离h,所述缸盖的底部距所述凹坑区的底部沿轴向方向的距离h,以及凹坑区的圆弧面的半径r。

12、根据本发明的上述实施例的具有高膨胀比的窄域燃烧系统的设计方法,通过调整进气凸轮的相位以及调整活塞的顶部的几何尺寸,使得第一容积与被活塞压缩的气体量等比例减小,以增加燃烧系统的膨胀比,进而增加燃烧系统的膨胀冲程。

技术特征:

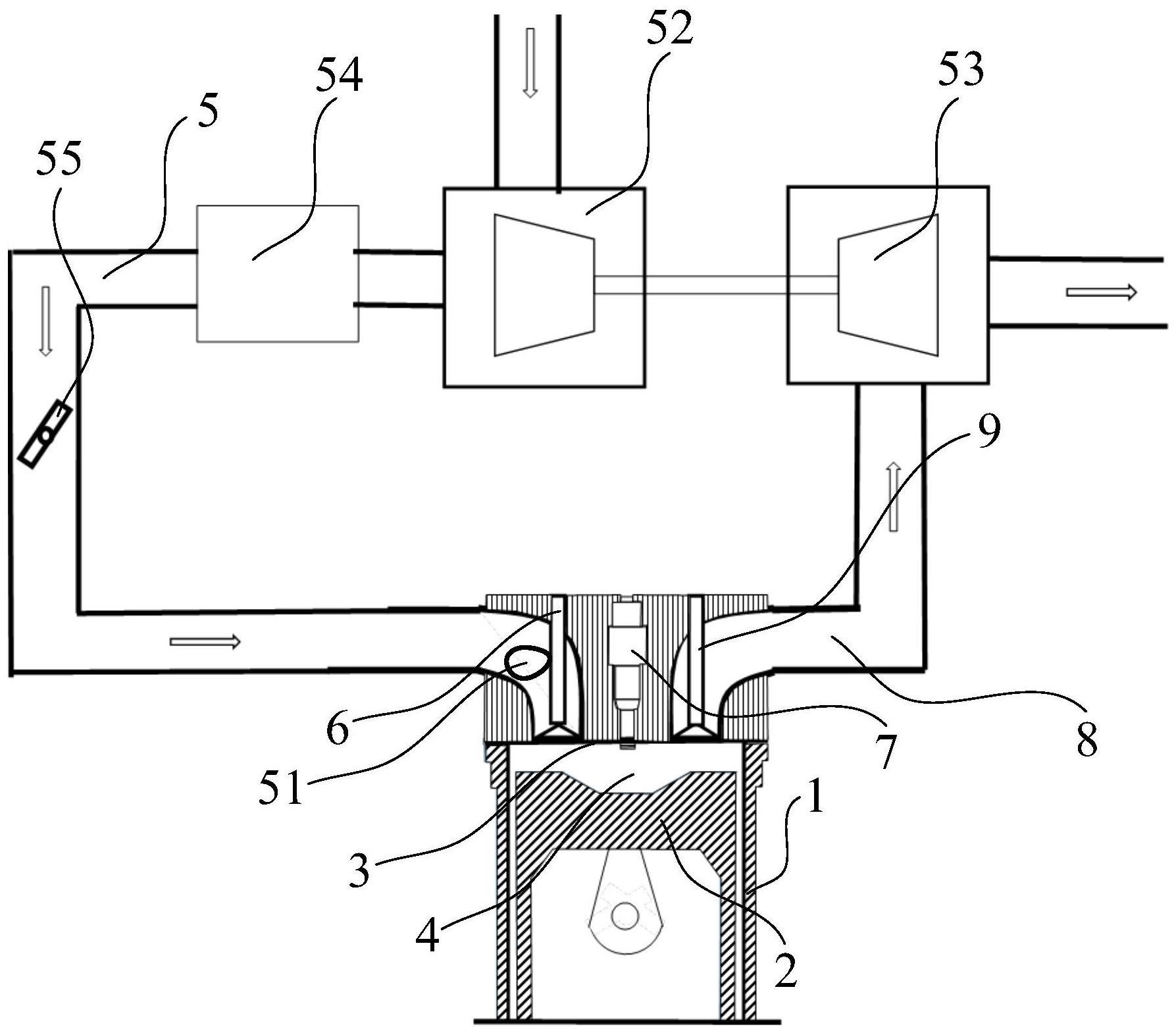

1.一种具有高膨胀比的窄域燃烧系统的设计方法,所述燃烧系统包括气缸(1)、活塞(2)以及缸盖(3),所述活塞(2)设置在所述气缸(1)内部,所述缸盖(3)水平地安装在所述气缸(1)顶部,所述缸盖(3)的底面、所述气缸(1)的内壁以及所述活塞(2)的顶部共同围成燃烧室(4),所述缸盖(3)上还设置有与所述燃烧室(4)连通的进气管(5),所述进气管(5)上设置有控制进气门(6)开闭的进气凸轮(51);所述设计方法包括:

2.根据权利要求1所述的具有高膨胀比的窄域燃烧系统的设计方法,其中,所述设计方法还包括:

3.根据权利要求2所述的具有高膨胀比的窄域燃烧系统的设计方法,其中,基于所述燃烧系统的油耗的极小值,从多个所述预设几何压缩比以及多个所述预设相位中确定所述进气凸轮(51)的第一相位以及所述燃烧系统的第一几何压缩比,包括:

4.根据权利要求2所述的具有高膨胀比的窄域燃烧系统的设计方法,其中,所述活塞(2)的顶部设置有凹陷部(21),所述凹陷部(21)包括:

5.根据权利要求3所述的具有高膨胀比的窄域燃烧系统的设计方法,其中,所述预设相位的取值范围为-80°~120°,优选为-60°、-40°、-20°、0°、20°、40°、60°、80°。

6.根据权利要求3所述的具有高膨胀比的窄域燃烧系统的设计方法,其中,所述预设几何压缩比的取值范围为18~23,优选为19、20、21、22。

7.根据权利要求2所述的具有高膨胀比的窄域燃烧系统的设计方法,其中,所述燃烧系统还包括一端伸入所述燃烧室(4)内部的喷油器(7),所述设计方法还包括:

8.一种具有高膨胀比的窄域燃烧系统的设计方法,所述燃烧系统包括气缸(1)、活塞(2)以及缸盖(3),所述活塞(2)设置在所述气缸(1)内部,所述缸盖(3)水平地安装在所述气缸(1)顶部,所述缸盖(3)的底面、所述气缸(1)的内壁以及所述活塞(2)的顶部共同围成燃烧室(4),所述缸盖(3)上还设置有与所述燃烧室(4)连通的进气管(5),所述进气管(5)上设置有增压器(52);所述设计方法包括:

9.根据权利要求8所述的具有高膨胀比的窄域燃烧系统的设计方法,其中,所述增压器(52)为涡轮增压器,所述增压器(52)的最高效率η的取值范围为80%<η<100%。

10.根据权利要求9所述的具有高膨胀比的窄域燃烧系统的设计方法,其中,所述活塞(2)的顶部设置有凹陷部(21),所述凹陷部(21)包括:

技术总结

本发明公开了一种具有高膨胀比的窄域燃烧系统的设计方法,燃烧系统包括气缸、活塞、缸盖,活塞设置在气缸内部,缸盖水平地安装在气缸顶部,缸盖的底面、气缸的内壁、活塞的顶部共同围成燃烧室,缸盖上设置有与燃烧室连通的进气管,进气管上设置有控制进气门开闭的进气凸轮;设计方法包括:调整进气凸轮的相位,以调整进气门的关闭相位,使得活塞在沿竖直方向向上移动的过程中,减少被活塞压缩的气体量;调整活塞的顶部的几何尺寸,以减小燃烧室的第一容积,第一容积与被活塞压缩的气体量等比例减小,使得压缩冲程终了燃烧系统内的压力大致不变,且使得燃烧系统的膨胀比增加,以增加燃烧系统的膨胀冲程;第一容积为活塞位于上止点时燃烧室的容积。

技术研发人员:林志强,王潇洒,王浒

受保护的技术使用者:天津大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!