液压马达转子副及流体动力执行装置的制作方法

本申请属于流体压力执行机构的,具体地,涉及液压马达转子副及流体动力执行装置。

背景技术:

1、在流体领域,液压马达、水轮机是常见的执行装置,由流体驱动,将流体动能转换为机械能。但是液压马达应用范围小,仅适用于润滑性能较好的液压油,而水轮机为非容积式,精度差,效率低。

2、现有技术也有通过星璇、活塞等方式成功运用并设计的流体马达。

3、但是仍然存在以下缺点:

4、a)由于液压马达制作精度高,耐压高,使用环境润滑性好,动力充足,因此液压马达重量大,启动扭矩大,仅适用于液压油,不适用于燃油、水等流体。

5、b)星璇、活塞等方式的流体马达有些可以应用于水、燃油等常规流体,但是依然体积大、结构复杂,阻力大,仅适用于特定场合或设备,无法广泛应用。

6、c)常用的流体动力设备如水轮机的精度差,效率低,无法在小流量及精度要求较高的情况下使用。

技术实现思路

1、为解决上述问题,本申请提供了一种液压马达转子副及流体动力执行装置,解决现有技术中液压马达启动扭矩大、重量大、阻力大及精度差的问题。

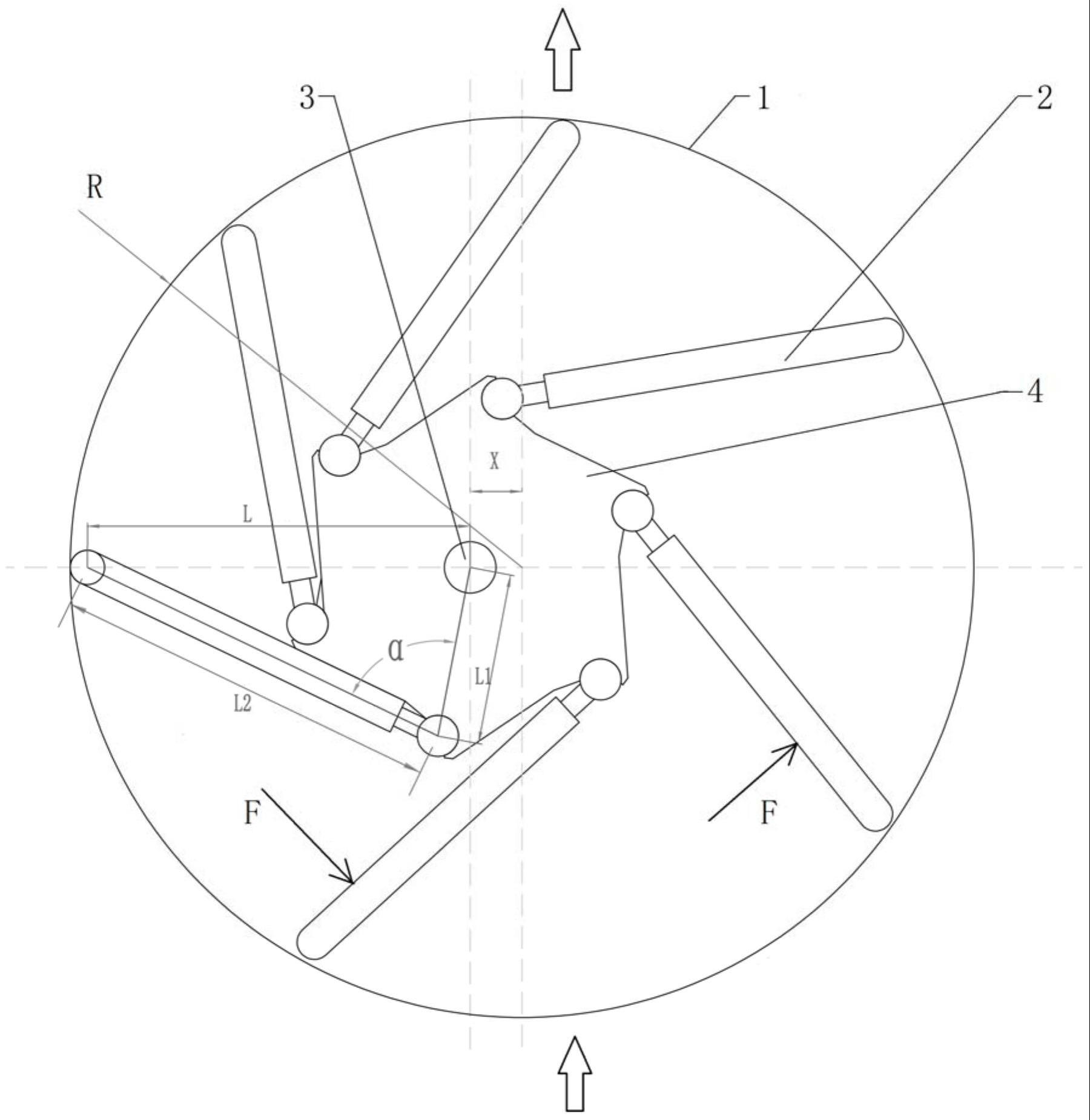

2、具体地,液压马达转子副,包含:

3、腔体,包含圆柱面的内壁;

4、转子,所述转子的轴线偏离所述腔体的轴线,所述转子通过对正多棱柱的侧面去除材料形成,所述转子的侧面包含圆弧槽;

5、叶片,包含圆柱状根部及圆柱面顶部,所述叶片的圆柱状根部与所述转子侧面的圆弧槽构成转动副;所述叶片的圆柱面顶部与所述腔体的内壁构成滚动副。

6、棱柱是由一个由直线构成的平面沿着不平行于此平面的直线整体平移而形成的。棱柱有两个面互相平行,其余各面都是四边形,并且每相邻两个四边形的公共边都互相平行,由这些面所围成的多面体叫做棱柱。

7、正多棱柱即由一个平面内的正多边形沿着垂直于此平面的直线整体平移而形成的。

8、棱柱的底面:棱柱中两个互相平行的面,叫做棱柱的底面。

9、棱柱的侧面:棱柱中除两个底面以外的其余各个面都叫做棱柱的侧面。

10、棱柱的侧棱:棱柱中两个侧面的公共边叫做棱柱的侧棱。

11、棱柱的顶点:在棱柱中,侧面与底面的公共顶点叫做棱柱的顶点。

12、在一种实施方式中,所述转子的侧面还包含平面的第二段和第三段;

13、所述第二段与所述正多棱柱的侧面的夹角大于所述第三段与所述转子的轴线的夹角;

14、且所述第二段的长度小于所述第三段的长度。

15、在一种实施方式中,所述叶片的圆柱状根部及圆柱面顶部之间包含颈部与主体;

16、所述颈部相对于所述柱体的厚度更小且长度更短。

17、在一种实施方式中,所述叶片的圆柱状根部与所述腔体的内壁的距离最小时,所述叶片的主体与所述转子的第三段接触,接触可以是面接触。

18、在一种实施方式中,所述叶片的圆柱状根部与所述腔体的内壁的距离最大时,所述叶片的圆柱面顶部的顶点与所述腔体的内壁接触,接触可以是线接触。

19、在一种实施方式中,若干叶片均匀分布在所述转子上。

20、在一种实施方式中,所述叶片的数量与所述转子的侧面的数量相同。

21、其中,所述转子通过对正四棱柱的侧面去除材料形成,那么叶片的数量则为4;所述转子通过对正五棱柱的侧面去除材料形成,那么叶片的数量则为5;所述转子通过对正六棱柱的侧面去除材料形成,那么叶片的数量则为6。

22、在一种实施方式中,所述转子的轴线偏离所述腔体的轴线的偏心距x不大于所述转子的半径l1与所述叶片长度l2之和减去所述腔体的半径r的值,即x≤l1+l2-r。

23、在相同的发明构思下,本申请还提供一种流体动力执行装置,包含以上所述的液压马达转子副。

24、在一种实施方式中,所述流体动力执行装置,还包含:

25、外壳,所述腔体设于所述外壳内;

26、进口法兰和出口法兰,设于所述外壳上;

27、输出轴,与所述转子连接。

28、本申请提供的液压马达转子副,包含:腔体,包含圆柱面的内壁;转子,所述转子的轴线偏离所述腔体的轴线,所述转子通过对正多棱柱的侧面去除材料形成,所述转子的侧面包含圆弧槽;叶片,包含圆柱状根部及圆柱面顶部,所述叶片的圆柱状根部与所述转子侧面的圆弧槽构成转动副;所述叶片的圆柱面顶部与所述腔体的内壁构成滚动副。本申请提供的液压马达转子副打破了常规结构下叶片或活塞在转子内上下滑动的方式,改成了叶片在转子外边缘铰接转动的方式,从而减小了叶片与转子相对运动的距离,降低了叶片与转子连接的摩擦阻力,使流体马达拥有了更小的启动扭矩,另外叶片转动的方式更好的利用了侧向空间,使得同样的体积下具有了更大的排量。

29、本申请提供的技术方案中由于将叶片与转子的连接由槽内滑动改为铰接关节滚动,虽然接触点仍然是滑动摩擦的方式,但是由于铰接点为叶片的旋转中心,因此转动时滑动摩擦的距离可以最短,即可实现叶片的最远端偏移最大距离,可减少滑动摩擦的阻力。

30、另外,叶片、转子和壳体的尺寸经过准确计算和精细加工,叶片在经过与转子中心最短距离的腔体的内壁时,叶片后方刚好贴合转子外壁,从而在液体进入后只能推动叶片向前转动,而不能向后推开叶片造成回流。因此在转子与叶片之间可以无需弹簧推动,只靠液体推力即可实现叶片外端始终紧贴腔体的内壁,同样减少了叶片与腔体的内壁之间的摩擦力。

31、本申请还提供一种流体动力执行装置,包含上述液压马达转子副,因此具有同样的技术效果,不再赘述。

32、为了进一步清楚的阐述,本申请公开的实施例的各方面和优点将在下面的描述部分中变得明显,或通过本申请公开的实施例的实践了解到。

技术特征:

1.液压马达转子副,其特征在于,包含:

2.根据权利要求1所述的液压马达转子副,其特征在于,所述转子的侧面还包含平面的第二段和第三段;

3.根据权利要求2所述的液压马达转子副,其特征在于,所述叶片的圆柱状根部及圆柱面顶部之间包含颈部与主体;

4.根据权利要求3所述的液压马达转子副,其特征在于,所述叶片的圆柱状根部与所述腔体的内壁的距离最小时,所述叶片的主体与所述转子的第三段接触。

5.根据权利要求3所述的液压马达转子副,其特征在于,所述叶片的圆柱状根部与所述腔体的内壁的距离最大时,所述叶片的圆柱面顶部的顶点与所述腔体的内壁接触。

6.根据权利要求1所述的液压马达转子副,其特征在于,若干叶片均匀分布在所述转子上。

7.根据权利要求6所述的液压马达转子副,其特征在于,所述叶片的数量与所述转子的侧面的数量相同。

8.根据权利要求1所述的液压马达转子副,其特征在于,所述转子的轴线偏离所述腔体的轴线的偏心距不大于所述转子的半径与所述叶片长度之和减去所述腔体的半径的值。

9.流体动力执行装置,其特征在于,包含权利要求1至8任一项所述的液压马达转子副。

10.根据权利要求1所述的流体动力执行装置,其特征在于,还包含:

技术总结

本申请提供的液压马达转子副,包含:腔体,包含圆柱面的内壁;转子,所述转子的轴线偏离所述腔体的轴线,所述转子通过对正多棱柱的侧面去除材料形成,所述转子的侧面包含圆弧槽;叶片,包含圆柱状根部及圆柱面顶部,所述叶片的圆柱状根部与所述转子侧面的圆弧槽构成转动副;所述叶片的圆柱面顶部与所述腔体的内壁构成滚动副。本申请提供的液压马达转子副具有启动扭矩小,同样的体积下具有了更大的排量、阻力小并且精度高等优点。

技术研发人员:白军强,张海鑫,赵辉,张雄飞,易丹,蒋学艳,刘祉怡,宋振吉,王文浩

受保护的技术使用者:中船海丰航空科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!