一种双燃料喷嘴及双燃料喷射方法与流程

本发明属于动力机械,具体涉及一种双燃料喷嘴及双燃料喷射方法。

背景技术:

1、随着船舶排放标准日益严苛,船用发动机替代能源的研究显得愈发重要。低碳燃料甲醇和零碳燃料氨,作为新兴燃料,制备技术较为成熟,市场前景广阔。依托原有柴油机结构,开发灵活燃料发动机可以灵活地兼顾排放和动力性能。以甲醇和氨为代表的替代燃料冷启动性能差,船用发动机需求的燃料喷射量大,不易点燃,一般需要引入微量柴油引燃,这就需要替代燃料-柴油双燃料喷射系统。而燃料喷射装置又是发动机燃料系统中重要的一环,其中尤以燃料喷嘴处的工作环境温度高、燃料压力大、布置空间小,现有的喷嘴无法满足双燃料喷射的需求。目前,基于柴油机机型改造的双燃料喷嘴存在以下问题:

2、第一,传统柴油机缸盖上喷嘴的布置空间较小,若改造成双燃料喷嘴时简单集成,并排布置柴油喷嘴和替代燃料喷嘴,空间严重不足,对缸盖改动需求过大,提升系统复杂度,成本过高。

3、第二,燃料喷射时,喷嘴附近油液压力很高,若双燃料喷嘴集成后的结构可以使阀芯既在某表面接触替代燃料,又在其他表面接触柴油,则两种燃料会互相影响:若两种燃料分别作用在阀芯上表面,则一种燃料喷射时的高压,对阀芯形成向下或向上的压力,会阻碍或促进阀芯的抬起动作,严重者甚至使另一种燃料无法正常喷射或无法密封而滴漏,不能实现同时喷射或无法避免另一种燃料掺混进来共同燃烧;若两种燃料分别作用在阀芯内外表面,则一种燃料喷射时的高压引起的阀芯变形,会影响到另一种燃料运动副间隙,引起另一种燃料喷射时的动作卡滞,可靠性差。

4、第三,喷嘴靠近燃烧区域,工作温度很高,若长期在柴油模式下工作,不喷射替代燃料,只喷射柴油,则替代燃料喷孔附近温度过高,引起变形和积碳等问题,需要对其进行合理的冷却。

技术实现思路

1、为解决上述技术问题,本发明提供一种双燃料喷嘴及双燃料喷射方法,解决现有喷嘴难以紧凑集成、两种燃料无法实现独立喷射和喷射口无法冷却的问题。

2、本发明的目的是通过以下技术方案实现的,一种双燃料喷嘴,包括第一阀芯、第二阀芯和阀体。

3、其中,阀体内部同轴设置有第一内腔和第二内腔,第一内腔与第二内腔相互分隔,第一内腔半径小于第二内腔。

4、阀体底部设置有第一喷射孔和第二喷射孔,其中,第一喷射孔与第一内腔连通,第二喷射孔与第二内腔连通。

5、第一阀芯设置在阀体内部第一内腔中,第一阀芯可在第一内腔中轴向滑动。

6、第二阀芯设置在阀体内部第二内腔中,第二阀芯可在第二内腔中轴向滑动。

7、第一阀芯滑动至第一内腔底部时,第一喷射孔可全部或部分封闭,第二阀芯滑动至第二内腔底部时,第二喷射孔可全部或部分封闭。

8、优选的,第一喷射孔通过第一喷射管路与第一内腔连通,第二喷射孔通过第二喷射管路与第二内腔连通,第一阀芯滑动至第一内腔底部时,第一喷射管路可全部或部分封闭,第二阀芯滑动至第二内腔底部时,第二喷射管路可全部或部分封闭。

9、优选的,第一喷射孔和第二喷射孔分别沿着第一内腔和第二内腔底部一周等间距设置,每一个第一喷射孔和第二喷射孔均对应一个第一喷射管路和第二喷射管路。

10、优选的,第一阀芯的圆柱形表面与第二阀芯接触于第一引导面,第一阀芯可沿着第一引导面做轴线滑动。

11、优选的,第一阀芯整体为环形结构,第一阀芯圆柱形侧面开设有平槽,平槽与第二阀芯之间形成第三腔体,第一阀芯下端为锥形,其锥形侧面与第二阀芯之间形成第四腔体,其锥形底面与阀体之间形成锥阀结构;第四腔体与第一喷射管路连通,燃料可从第三腔体流入第四腔体,进而流入第一喷射管路;锥阀结构处于第一内腔底部时,第四腔体与第一喷射管路不连通。

12、优选的,第二阀芯整体为环形结构,第二阀芯外边缘圆柱面与阀体接触于第二引导面,第二阀芯可沿着第二引导面做轴线滑动。

13、优选的,第二阀芯下端为锥形,其锥形侧面与阀体之间形成第五腔体,第五腔体与第二喷射管路连通;第二阀芯的燃料可通过阀体上的油路流动至第五腔体,第二阀芯的锥形底面与阀体构成锥阀结构,锥阀结构处于第二内腔底部时,第五腔体与第二喷射管路不连通。

14、优选的,第一阀芯和第二阀芯分别与动力系统连接,动力系统控制第一阀芯和第二阀芯分别在第一内腔和第二内腔中做往复运动。

15、优选的,第一阀芯为柴油阀芯,第二阀芯为替代燃料阀芯。

16、本发明除了提供一种双燃料喷嘴外,还进一步提供一种使用上述双燃料喷嘴进行燃料喷射的方法,具体步骤如下:

17、分别通过流道向第四腔体和第五腔体通入一定压力的柴油和替代燃料,控制第一阀芯和第二阀芯的开启和关闭,实现柴油和替代燃料的开始喷射和停止喷射;第一阀芯和第二阀芯可独立或同时开启或关闭、或匹配不同的开启、关闭时刻;通过调整第一阀芯和第二阀芯的位置,实现燃料喷射比率控制。

18、与现有技术相比,本发明具备以下优点:

19、本发明提供的一种双燃料喷嘴及双燃料喷射方法,通过将双燃料阀芯沿同轴线布置,提高双燃料喷嘴的集成度,相比于两套阀芯并列布置的传统结构更为紧凑,节省喷嘴布置空间,减小对缸盖的改动。

20、本发明中,柴油并不直接作用在替代燃料阀芯上,替代燃料也并不直接作用在柴油阀芯上,实现了动作独立,避免了因一种燃料压力高引起另一种燃料对应的阀芯变形的问题,两阀芯运动互不影响,各自控制互不干涉,实现完全解耦。

21、采用本发明提供的双燃料喷嘴进行燃料喷射时,在一种燃料模式长期工作下,该燃料喷射形成的流动可以带走喷嘴区域的热量,保证另一种燃料的喷孔处温度不至于过高,通过一种燃料的流动给另一种燃料区域降温,实现自冷却。

技术特征:

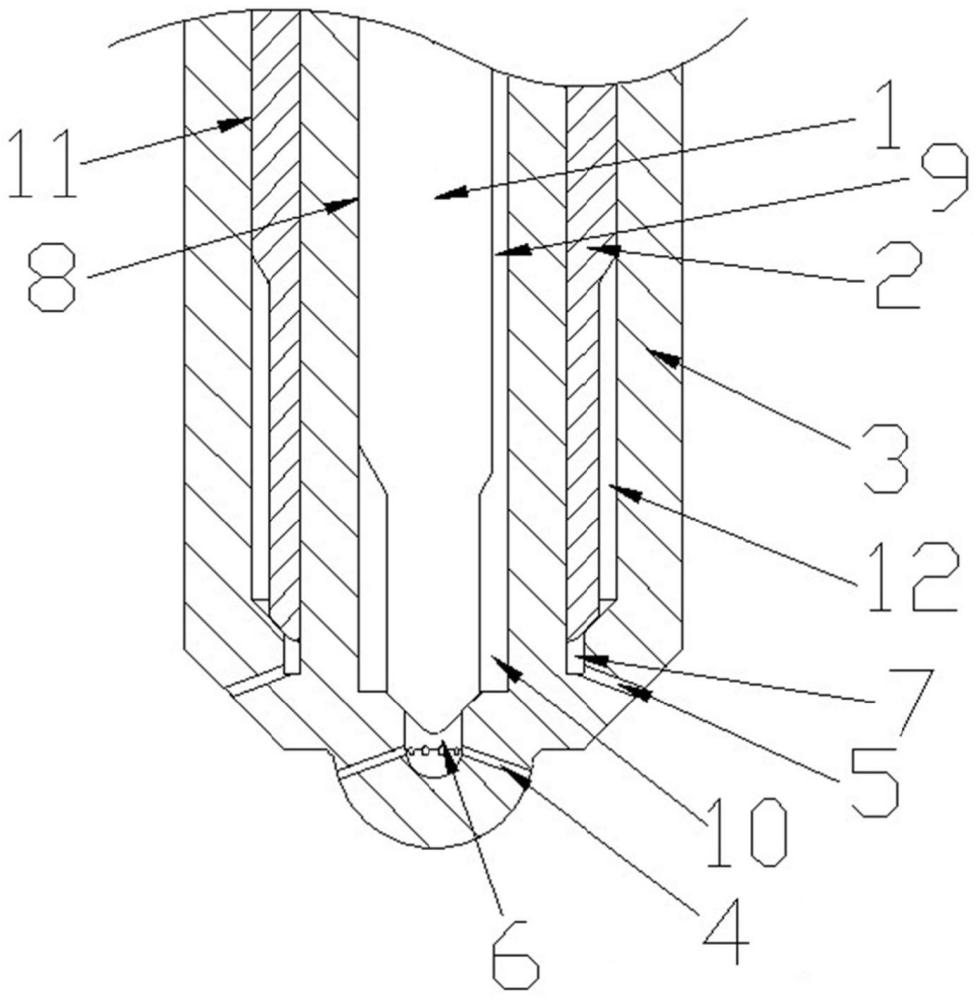

1.一种双燃料喷嘴,其特征在于:包括第一阀芯(1)、第二阀芯(2)和阀体(3);

2.如权利要求1所述的一种双燃料喷嘴,其特征在于:所述第一喷射孔(4)通过第一喷射管路(6)与所述第一内腔连通,所述第二喷射孔(5)通过所述第二喷射管路(7)与所述第二内腔连通,所述第一阀芯(1)滑动至所述第一内腔底部时,所述第一喷射管路(6)可全部或部分封闭,所述第二阀芯(2)滑动至所述第二内腔底部时,所述第二喷射管路(7)可全部或部分封闭。

3.如权利要求2所述的一种双燃料喷嘴,其特征在于:所述第一喷射孔(4)和所述第二喷射孔(5)分别沿着所述第一内腔和所述第二内腔底部一周等间距设置,每一个所述第一喷射孔(4)和所述第二喷射孔(5)均对应一个所述第一喷射管路(6)和所述第二喷射管路(7)。

4.如权利要求3所述的一种双燃料喷嘴,其特征在于:所述第一阀芯(1)的圆柱形表面与所述第二阀芯(2)接触于第一引导面(8),所述第一阀芯(1)可沿着所述第一引导面(8)做轴线滑动。

5.如权利要求4所述的一种双燃料喷嘴,其特征在于:所述第一阀芯(1)整体为环形结构,所述第一阀芯(1)圆柱形侧面开设有平槽,平槽与所述第二阀芯(2)之间形成第三腔体(9),所述第一阀芯(1)下端为锥形,其锥形侧面与所述第二阀芯(2)之间形成第四腔体(10),其锥形底面与所述阀体(3)之间形成锥阀结构;所述第四腔体(10)与所述第一喷射管路(6)连通,燃料可从所述第三腔体(9)流入所述第四腔体(10),进而流入所述第一喷射管路(6);所述锥阀结构处于所述第一内腔底部时,所述第四腔体(10)与所述第一喷射管路(6)不连通。

6.如权利要求5所述的一种双燃料喷嘴,其特征在于:所述第二阀芯(2)整体为环形结构,所述第二阀芯(2)外边缘圆柱面与所述阀体(3)接触于第二引导面(11),所述第二阀芯(2)可沿着所述第二引导面(11)做轴线滑动。

7.如权利要求6所述的一种双燃料喷嘴,其特征在于:所述第二阀芯(2)下端为锥形,其锥形侧面与所述阀体(3)之间形成第五腔体(12),所述第五腔体(12)与所述第二喷射管路(7)连通;所述第二阀芯(2)的燃料可通过所述阀体(3)上的油路流动至所述第五腔体(12),所述第二阀芯(2)的锥形底面与所述阀体(3)构成锥阀结构,所述锥阀结构处于所述第二内腔底部时,所述第五腔体(12)与所述第二喷射管路(7)不连通。

8.如权利要求7所述的一种双燃料喷嘴,其特征在于:所述第一阀芯(1)和所述第二阀芯(2)分别与动力系统连接,动力系统控制所述第一阀芯(1)和所述第二阀芯(2)分别在所述第一内腔和所述第二内腔中做往复运动。

9.如权利要求8所述的一种双燃料喷嘴,其特征在于:第一阀芯为柴油阀芯,第二阀芯为替代燃料阀芯。

10.一种双燃料喷射的方法,其特征在于:使用权利要求1-9任一项所述的双燃料喷嘴,按照以下步骤进行:

技术总结

本发明公开了一种双燃料喷嘴和双燃料喷射方法,喷嘴包括第一阀芯、第二阀芯和阀体。第一阀芯和第二阀芯分别设置与阀体内部同轴设置的第一内腔和第二内腔中,并可在第一内腔和第二内腔中轴向滑动,第一内腔半径小于第二内腔;阀体底部设置有第一喷射孔和第二喷射孔,第一喷射孔与第一内腔连通,第二喷射孔与第二内腔连通。第一阀芯滑动至第一内腔底部时,第一喷射孔可全部或部分封闭,第二阀芯滑动至第二内腔底部时,第二喷射孔可全部或部分封闭。在进行燃料喷射时,通过控制第一阀芯和第二阀芯的开启和关闭,实现柴油和替代燃料开始喷射和停止喷射,同时或单独喷射。本发明提供的双燃料喷嘴紧凑集成,解决了两种燃料独立喷射和喷射口冷却的问题。

技术研发人员:祁庶,黄念劬,黑小芙

受保护的技术使用者:中船动力研究院有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!