一种燃气轮机涡轮高压动叶的冷却结构的制作方法

本发明涉及燃气轮机,具体涉及一种燃气轮机涡轮高压动叶的冷却结构。

背景技术:

1、提高燃气轮机涡轮进口温度是提高燃气轮机总体性能最有效的途径之一。目前涡轮叶片材料的进展已无法满足燃气轮机燃气初温不断提高的要求,国内外通常采用优化涡轮叶片冷却的方法来解决该难题。优化涡轮叶片冷却结构可在给定的燃气初温下,使叶片实际工作温度降低至允许范围内,提高叶片工作的可靠性;使叶片内部温度均匀,减少热应力。

2、公开号为cn113236370a的中国专利公开了一种燃气轮机涡轮高压动叶片的冷却结构,其将叶片内部从叶片前缘向叶片尾缘依次分别为第一二三四五六七通道;第一、二、三、四、五、六通道具有扰流肋,第三、第二及第一通道顺次连接成蛇形通道,相邻通道连接处形成u型空间,第四、第五及第六通道顺次连接成蛇形通道,相邻通道连接处形成u型空间;第三、四、七通道底部分设第一、二和三进气口;叶片尾缘设置多个劈缝,通过劈缝排气;叶顶有叶顶凹槽,叶顶凹槽内设置冷却孔和工艺孔;叶顶压力面设置叶顶压力面冷却孔。但是该专利的叶片冷却空气的流动阻力过大,对冷却空气的供气压力要求较高;同时冷却结构过于复杂,带有多列机加工的气膜孔、叶顶孔,制造成本较高。

3、因此,需要设计一种供气压力需求低,冷却结构简单便于制造,同时冷却效果好的冷却结构。

技术实现思路

1、本发明针对现有技术存在的问题,提供了一种燃气轮机涡轮高压动叶的冷却结构,该结构的流动阻力小,对冷却空气的供气压力需求较低冷却效率较高,且易于制造生产。

2、为实现上述目的,本发明采用的技术方案如下:

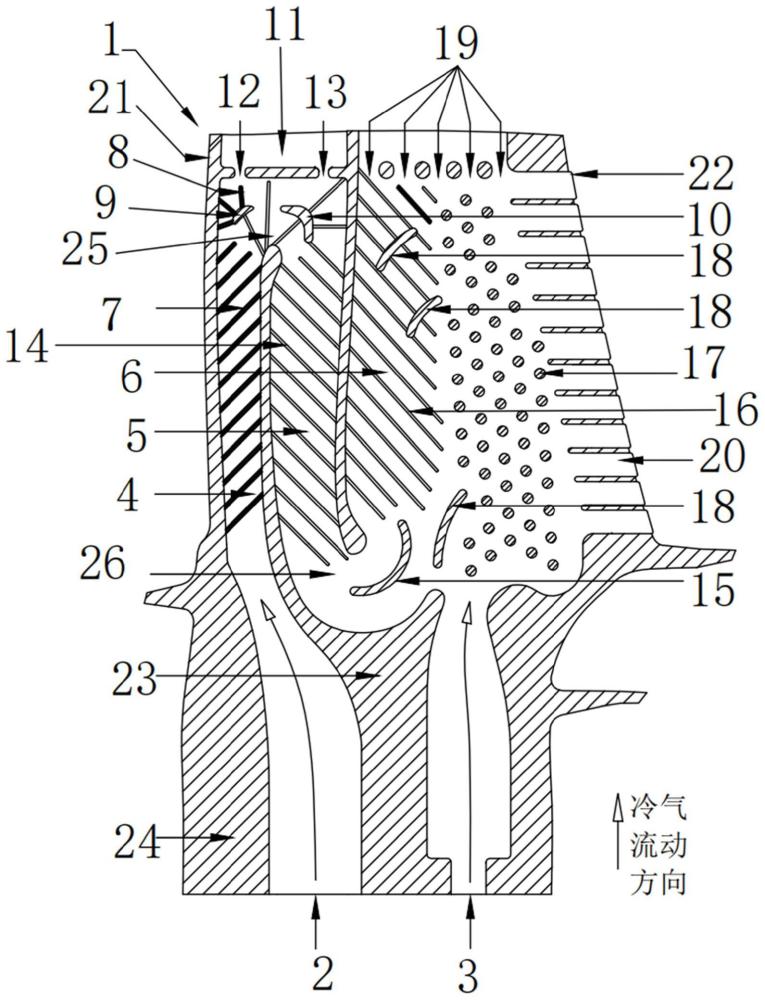

3、一种燃气轮机涡轮高压动叶的冷却结构,包括叶片,叶片包括叶根和叶顶,叶根底部设有第一进气口和第二进气口,叶片内部设有三个通道,从叶片前缘至叶片尾缘依次设为第一通道、第二通道和第三通道,从第一进气口流入的冷却空气在第一分流片和第二分流片的作用下流经第一通道、第二通道和第三通道,对叶片进行冷却,冷却空气从叶顶和叶片尾缘排出;从第二进气口流入的冷却空气在第三分流片的作用下流经第三通道,对叶片进行冷却,冷却空气从叶片尾缘排出。

4、基于上述技术方案,更进一步地,所述第一通道靠近叶片前缘,且第一通道内部设有第一扰流肋,第一扰流肋与气体流动方向呈45°夹角。

5、基于上述技术方案,更进一步地,所述第一扰流肋的肋宽lw范围为0.02e≤lw≤0.04e,肋高lh范围为0.02e≤lh≤0.04e,肋节距lj范围为0.14e≤lj≤0.28e,其中,e为叶型最大厚度。

6、基于上述技术方案,更进一步地,所述第一通道和第二通道连通位置为第一u型结构,第一u型结构内部设有第二扰流肋、第一分流片和第二分流片,部分冷却空气在第一分流片和第二分流片的共同结构下流向第二通道,且第二扰流肋与气流夹角范围为0-90°。

7、基于上述技术方案,更进一步地,所述第一通道和第二通道对应的叶顶位置设有凹槽、第一出气孔和第二出气孔,且第一出气孔连通凹槽和第一通道,第二出气孔连通凹槽和第二通道。

8、基于上述技术方案,更进一步地,所述第二通道内部设有第三扰流肋,且第二通道和第三通道连通位置为第二u型结构,第二u型结构内部设有第三分流片。

9、基于上述技术方案,更进一步地,所述叶片第三通道内部设有第四扰流肋、若干个扰流柱和若干个第四分流片,第三通道对应的叶顶位置开设若干个第三出气孔,且叶片尾缘上开设若干个劈缝。

10、基于上述技术方案,更进一步地,所述第四分流片的弦长w1范围为0.04e≤w1≤0.9e,宽度w2范围为0.55e≤w2≤0.75e,其中,e为叶型最大厚度。

11、基于上述技术方案,更进一步地,所述扰流柱的横截面为圆柱形状,且扰流柱直径g范围为0.10e≤g≤0.15e,扰流柱高度k3范围为0.18e≤k3≤0.23e,扰流柱横向节距k1范围为0.27e≤k1≤0.4e,扰流柱径向节距k2范围为0.27e≤k2≤0.4e,其中,e为叶型最大厚度。

12、基于上述技术方案,更进一步地,所述劈缝宽度pw范围为0.05e≤pw≤0.07e,劈缝高度ph范围为0.24e≤ph≤0.40e,劈缝节距pz范围为0.3e≤pz≤0.5e,其中,e为叶型最大厚度。

13、相对于现有技术,本发明具有以下有益效果:

14、(1)本发明的第一通道与第二通道形成的第一u型结构、第二通道与第三通道形成的第二u型结构内布置多个分流片,通过调整多个分流片弦长w1和宽度w2,可以改善叶片内部冷却空气流动,降低弯头部位的局部流动损失,从而叶片对冷却空气的供气压力需求较小,提高冷却效率。并且在第三通道内布置分流片,通过调整分流片的弦长和宽度,可以引导气流流动,使冷气流量合理分配至叶片各个部位,进一步提高了冷却效率。

15、(2)本发明的第二通道与第三通道形成的第二u型结构内布置分流片、第三通道布置分流片,第三通道中部布置扰流柱,通过调整相应分流片弦长w1和宽度w2以及调整扰流柱直径g、横向节距k1、径向节距k2、高度k3,可以合理分配第三通道内两股空气各自的冷却区域,实现第二进气口2b的空气冷却第三通道0%-40%叶高区域,第一进气口2a的空气冷却第三通道的40%-100%叶高区域。冷却空气流量分配合理,提高了冷却效率。

16、(3)本发明中的叶片仅被分为三个通道,结构简单,可以仅仅通过铸造生成,工序少,降低了叶片的制造成本。

技术特征:

1.一种燃气轮机涡轮高压动叶的冷却结构,其特征在于,包括叶片,叶片包括叶根和叶顶,叶根底部设有第一进气口和第二进气口,

2.根据权利要求1所述的一种燃气轮机涡轮高压动叶的冷却结构,其特征在于,所述第一通道靠近叶片前缘,且第一通道内部设有第一扰流肋,第一扰流肋与气体流动方向呈45°夹角。

3.根据权利要求2所述的一种燃气轮机涡轮高压动叶的冷却结构,其特征在于,所述第一扰流肋的肋宽lw范围为0.02e≤lw≤0.04e,肋高lh范围为0.02e≤lh≤0.04e,肋节距lj范围为0.14e≤lj≤0.28e,其中,e为叶型最大厚度。

4.根据权利要求1所述的一种燃气轮机涡轮高压动叶的冷却结构,其特征在于,所述第一通道和第二通道连通位置为第一u型结构,第一u型结构内部设有第二扰流肋、第一分流片和第二分流片,部分冷却空气在第一分流片和第二分流片的共同结构下流向第二通道,且第二扰流肋与气流夹角范围为0-90°。

5.根据权利要求1所述的一种燃气轮机涡轮高压动叶的冷却结构,其特征在于,所述第一通道和第二通道对应的叶顶位置设有凹槽、第一出气孔和第二出气孔,且第一出气孔连通凹槽和第一通道,第二出气孔连通凹槽和第二通道。

6.根据权利要求1所述的一种燃气轮机涡轮高压动叶的冷却结构,其特征在于,所述第二通道内部设有第三扰流肋,且第二通道和第三通道连通位置为第二u型结构,第二u型结构内部设有第三分流片。

7.根据权利要求1所述的一种燃气轮机涡轮高压动叶的冷却结构,其特征在于,所述第三通道内部设有第四扰流肋、若干个扰流柱和若干个第四分流片,第三通道对应的叶顶位置开设若干个第三出气孔,且叶片尾缘上开设若干个劈缝。

8.根据权利要求7所述的一种燃气轮机涡轮高压动叶的冷却结构,其特征在于,所述第四分流片的弦长w1范围为0.04e≤w1≤0.9e,宽度w2范围为0.55e≤w2≤0.75e,其中,e为叶型最大厚度。

9.根据权利要求7所述的一种燃气轮机涡轮高压动叶的冷却结构,其特征在于,所述扰流柱的横截面为圆柱形状,且扰流柱直径g范围为0.10e≤g≤0.15e,扰流柱高度k3范围为0.18e≤k3≤0.23e,扰流柱横向节距k1范围为0.27e≤k1≤0.4e,扰流柱径向节距k2范围为0.27e≤k2≤0.4e,其中,e为叶型最大厚度。

10.根据权利要求7所述的一种燃气轮机涡轮高压动叶的冷却结构,其特征在于,所述劈缝宽度pw范围为0.05e≤pw≤0.07e,劈缝高度ph范围为0.24e≤ph≤0.40e,劈缝节距pz范围为0.3e≤pz≤0.5e,其中,e为叶型最大厚度。

技术总结

本发明公开了一种燃气轮机涡轮高压动叶的冷却结构,涉及燃气轮机技术领域,结构包括叶根和叶顶,叶根底部设有第一进气口和第二进气口,叶片内部设有三个通道,从叶片前缘至叶片尾缘依次设为第一通道、第二通道和第三通道,从第一进气口流入的冷却空气在分流片的作用下依次流经第一通道、第二通道和第三通道,对叶片进行冷却,冷却空气从叶顶和叶片尾缘排出;从第二进气口流入的冷却空气在分流片的作用下流经第三通道,对叶片进行冷却,冷却空气从叶片尾缘排出。本发明的叶片结构对冷却空气的供应压力需求极低,冷却效率高,且适用于冷却供气压力低的情况。

技术研发人员:隋永枫,初鹏,蓝吉兵,徐希亮,余沛坰,张宇明,江航,刘青

受保护的技术使用者:浙江燃创透平机械有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!