一种隔断式双气道密封油挡的制作方法

本技术涉及汽轮机油挡,尤其涉及一种隔断式双气道密封油挡。

背景技术:

1、目前发电厂使用油挡大致有三种形式,1、铜齿油封结构,2、铜齿油封加浮动环结构,3、铜齿油封加气腔结构。

2、1、铜齿油封结构,其油挡结构简单,制造、安装和维护方便,但由于铜齿油封与转子之间存在间隙,容易产生润滑油外漏,外漏的润滑油附着在油挡铜齿尖上并粘接粉尘和其它杂质异物等,高温蒸汽也会顺着油挡齿与轴的缝隙进入轴承箱的缺点。

3、2、铜齿油封加浮动环结构,其油挡结构较普通铜齿油封复杂,加工难度大成本较高。该种油挡与转子属于无间隙密封,制造、安装调整的要求也较高,安装不好容易引起机组震动,磨轴等缺点,如在机组运行过程中密封环损坏可能还会造成更严重的润滑油泄漏事故。

4、3、铜齿油封加气腔结构,通常也称之为气密油挡或气阻油挡,使用效果优于1和2,但其缺点是用气压力高,用气量大,多套油挡同时使用时气源不易满足,均压环形气室的空气进入气腔,空气压力被释放,空气压力降低。造成气密效果不好,同样存在油挡封不严的情况。

技术实现思路

1、本实用新型的目的是提供一种隔断式双气道密封油挡,解决因轴封漏气引起的油中进水,油中进杂质以及轴承箱润滑油外漏的问题。

2、为解决上述技术问题,本实用新型采用如下技术方案:

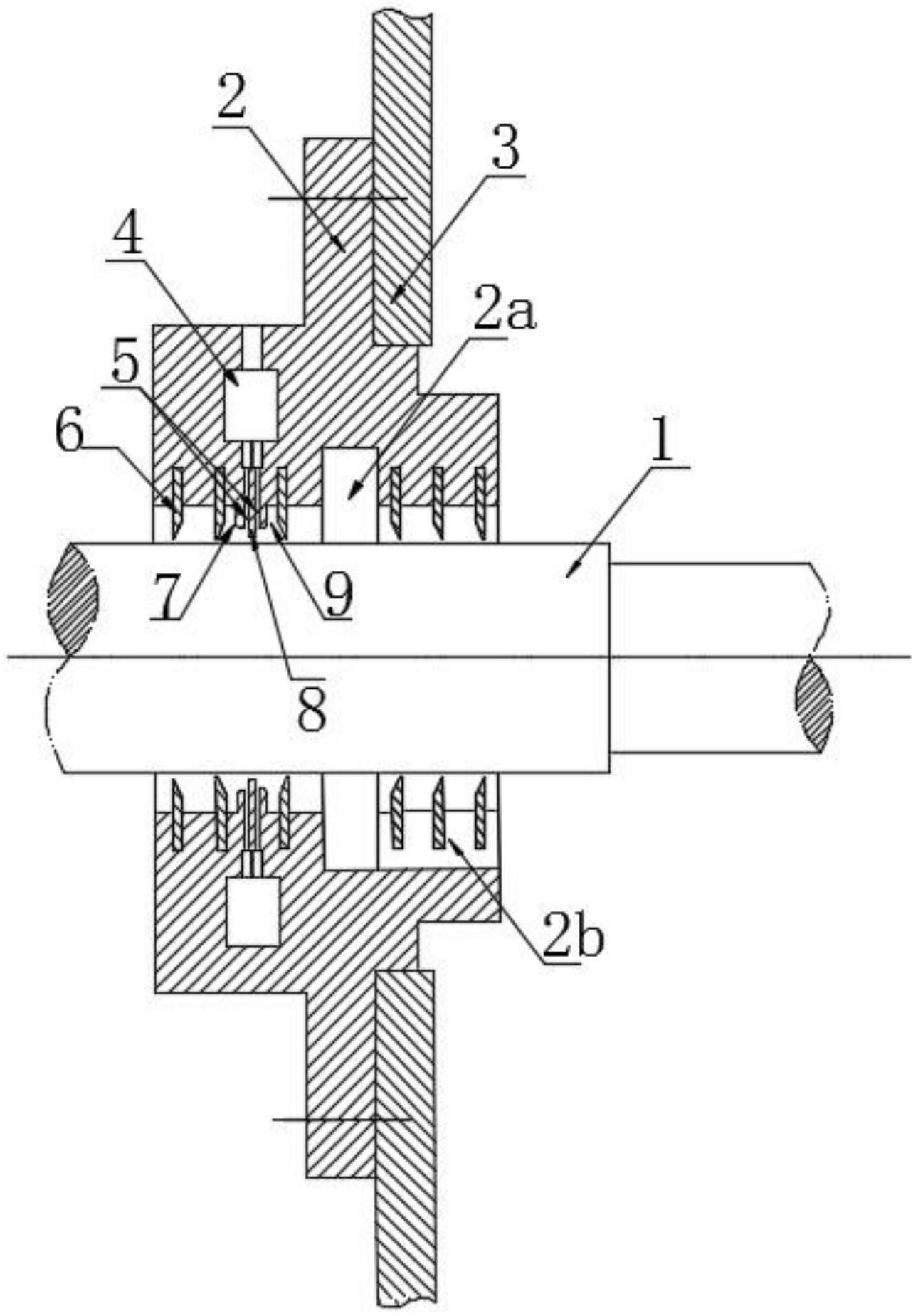

3、本实用新型提供了一种隔断式双气道密封油挡,包括套设在轴颈上的油挡、位于所述轴颈与所述油挡之间多个油挡齿、在所述油挡内开设的均压环形气室;

4、其中在所述油挡的外侧壁上开设有连通所述均压环形气室的进气孔,在所述油挡的内周壁开设有连通所述均压环形气室的双气道;

5、其中所述双气道中间设置有隔板;所述隔板与其右侧的油挡齿之间形成阻油区;所述隔板与其左侧的油挡齿之间形成阻汽区。

6、进一步的,所述油挡包括两个半环型结构,通过对扣配合将所述轴颈包围在中间。

7、再进一步的,在所述油挡的内壁开设汇油槽,在所述油挡的内壁设置有多个油挡齿。

8、再进一步的,在所述油挡的下半底部设置有所述回油槽。

9、再进一步的,所述油挡齿的下端为尖齿结构,在所述隔板的两侧布置有尖齿相互对称的油挡齿。

10、再进一步的,所述双气道包括两个并列连通所述均压环形气室的单气道,其中单气道的底部槽的间隔宽度大于其顶部槽的间隔宽度。

11、再进一步的,所述均压环形气室的两个单气道的宽度在0.5-0.8mm之间。

12、再进一步的,所述压缩空气气源为常温的干燥压缩空气,其压力为4-8公斤,气量消耗范围为0.14-0.87升/秒,气体引入油挡前通过阀门进行调压,压力调为1-1.5公斤。

13、再进一步的,所述油挡齿为通过槽道镶嵌在所述油挡上的黄铜齿,保证油挡铜齿与转子外径之间有0.20-0.40mm的间隙,黄铜齿的内径加工成0.15mm宽夹角25°的尖齿;相邻黄铜齿与黄铜齿的间距不小于6mm。

14、与现有技术相比,本实用新型的有益技术效果:本申请中通过两个气道分流出不同压力的压缩空气,达到阻汽与阻油的两个功能,这样既达到了阻油保证轴承室微负压,又能实现阻挡轴封漏汽和空气中的粉尘进入油挡。从而从根源上阻断了油挡齿积碳产生的条件,也隔绝了蒸汽和粉尘进入润滑油中造成油中进水、颗粒物增加引起的润滑油品质下降,减少滤油机的长期在线工作,降低了能源消耗,延长润滑油的使用寿命,大大节约了成本,值得在各大发电企业推广应用,这将产生巨大的经济效益。

技术特征:

1.一种隔断式双气道密封油挡,其特征在于:包括套设在轴颈(1)上的油挡(2)、位于所述轴颈(1)与所述油挡(2)之间多个油挡齿(6)、在所述油挡(2)内开设的均压环形气室(4);

2.根据权利要求1所述的隔断式双气道密封油挡,其特征在于:所述油挡(2)包括两个半环型结构,通过对扣配合将所述轴颈(1)包围在中间。

3.根据权利要求2所述的隔断式双气道密封油挡,其特征在于:在所述油挡(2)的内壁开设汇油槽(2a),在所述油挡(2)的内壁设置有多个油挡齿(6)。

4.根据权利要求3所述的隔断式双气道密封油挡,其特征在于:在所述油挡(2)的下半底部设置有回油槽(2b)。

5.根据权利要求1所述的隔断式双气道密封油挡,其特征在于:所述油挡齿(6)的下端为尖齿结构,在所述隔板(8)的两侧布置有尖齿相互对称的油挡齿(6)。

6.根据权利要求1所述的隔断式双气道密封油挡,其特征在于:所述双气道(5)包括两个并列连通所述均压环形气室(4)的单气道,其中单气道的底部槽的间隔宽度大于其顶部槽的间隔宽度。

7.根据权利要求6所述的隔断式双气道密封油挡,其特征在于:所述均压环形气室(4)的两个单气道的宽度在0.5-0.8mm之间。

8.根据权利要求1所述的隔断式双气道密封油挡,其特征在于:进气孔(4a)所用压缩空气气源为常温的干燥压缩空气,其压力为4-8公斤,气量消耗范围为0.14-0.87升/秒,气体引入油挡前通过阀门进行调压,压力调为1-1.5公斤。

9.根据权利要求1所述的隔断式双气道密封油挡,其特征在于:所述油挡齿(6)为通过槽道镶嵌在所述油挡(2)上的黄铜齿,保证油挡铜齿与转子外径之间有0.20-0.40mm的间隙,黄铜齿的内径加工成0.15mm宽夹角25°的尖齿;相邻黄铜齿与黄铜齿的间距不小于6mm。

技术总结

本技术涉及汽轮机油挡技术领域,尤其涉及一种隔断式双气道密封油挡;包括套设在轴颈上的油挡、位于所述轴颈与所述油挡之间多个油挡齿、在所述油挡内开设的均压环形气室。本申请中通过两个气道分流出不同压力的压缩空气,达到阻汽与阻油的两个功能,这样既达到了阻油保证轴承室微负压,又能实现阻挡轴封漏汽和空气中的粉尘进入油挡。从而从根源上阻断了油挡齿积碳产生的条件,也隔绝了蒸汽和粉尘进入润滑油中造成油中进水、颗粒物增加引起的润滑油品质下降,减少滤油机的长期在线工作,降低了能源消耗,延长润滑油的使用寿命,大大节约了成本,值得在各大发电企业推广应用,这将产生巨大的经济效益。

技术研发人员:郭永录,王云庆,张晓惠,郭泉生

受保护的技术使用者:保定先奇电力设备技术有限公司

技术研发日:20230106

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!