柴油机相继增压润滑系统及柴油机的制作方法

本技术涉及柴油机,尤其涉及柴油机相继增压润滑系统及柴油机。

背景技术:

1、相继增压是指由两台或两台以上的涡轮增压器并联组成的增压系统。随着增压发动机转速和负荷的增长,相继投入运行。在转速或负荷低于某设定值时,切断一台或几台增压器涡轮的废气以及压气机的空气供给,使废气集中流过工作着的增压器涡轮,增加其废气流量,提高涡轮效率。具体地,涡轮增压器包括至少一个常用增压器,以及至少一个受控增压器,相继增压在受控增压器不工作时,如果按照正常工作状态向受控增压器供油,受控增压器的润滑油进油的油压为4.5bar左右,此油压针对常用增压器满足使用要求,但是针对受控增压器而言,受控增压器存在由于润滑油进油的压力过高导致的受控增压器出现漏油的问题。

2、针对这种问题,现有技术中的一种相继增压润滑系统,受控增压器和发动机的机油泵之间并联设置有第一润滑管路和第二润滑管路,第二润滑管路上设置有控制阀,其利用受控增压器的压气出口的压力控制控制阀的开度,以实现调节输送至受控增压器的润滑油的油压,避免受控增压器出现漏油的问题。但这种相继增压润滑系统,如若受控增压器的压气出口处出现故障或压气出口处的压力不正常,则不能有效调节输送至受控增压器的润滑油的油压,且这种相继增压润滑系统,通过缩小第二润滑管路的管径,增大第二润滑管路的长度调节输送至受控增压器的润滑油的油压,导致相继增压润滑系统的体积大,集成度差。

技术实现思路

1、本实用新型的目的在于提供柴油机相继增压润滑系统及柴油机,以解决现有技术中的柴油机相继增压润滑系统,如若受控增压器的压气出口处出现故障或压气出口处的压力不正常,则不能有效调节输送至受控增压器的润滑油的油压,且相继增压润滑系统的体积大,集成度差的问题。

2、为达此目的,本实用新型采用以下技术方案:

3、柴油机相继增压润滑系统,其包括:

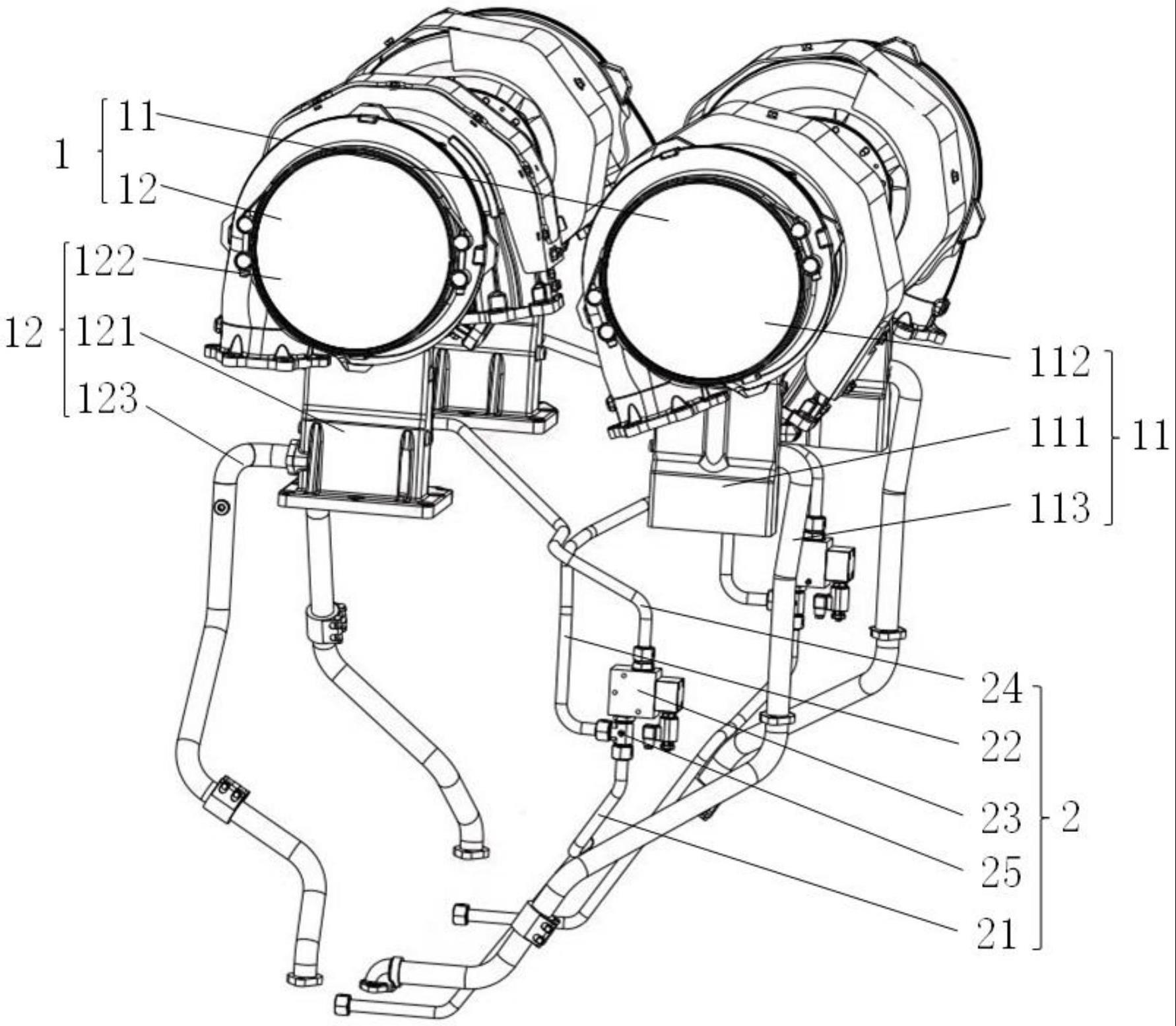

4、增压器组,所述增压器组包括常用增压器和受控增压器;

5、润滑组件,所述润滑组件包括主输油管、并联设置于所述主输油管的出口处的第一输油管和第二输油管,以及设置于所述第二输油管的流量调节结构,所述第一输油管还与所述常用增压器的进油口连通,所述第二输油管还与所述受控增压器的进油口连通,所述流量调节结构设有润滑油路、润滑油腔,以及能连通所述润滑油路和所述润滑油腔的开关阀,所述润滑油路与所述第二输油管连通,所述润滑油腔的出口与所述第二输油管连通,所述润滑油路的直径小于所述第二输油管的管径。

6、作为优选,所述润滑油路包括依次连通的多个油路段,自所述主输油管的出口至所述第二输油管的方向,多个所述油路段的直径依次减小。

7、作为优选,所述开关阀设置于与所述主输油管的出口相邻的油路段。

8、作为优选,所述第一输油管的管径和所述第二输油管的管径相同。

9、作为优选,所述受控增压器的第一进油腔设有油压传感器,所述柴油机相继增压润滑系统还包括控制器,所述控制器与所述油压传感器和所述开关阀均电连接。

10、作为优选,所述流量调节结构还设有电连接头,所述电连接头用于将所述控制器和所述开关阀电连接。

11、作为优选,所述受控增压器包括设置于机体的第一支撑架,以及固定设置于所述第一支撑架上的受控增压器本体,所述第一支撑架设有所述第一进油腔,所述第一进油腔还与所述受控增压器本体连通;

12、所述第一支撑架还设有第一排油腔和与所述第一排油腔连通的第一回油管,所述第一排油腔也与所述受控增压器本体连通;

13、沿所述第一支撑架的高度方向,所述第二输油管与所述第一进油腔的连通处位于所述第一回油管与所述第一排油腔的连通处的上方。

14、作为优选,所述润滑组件还包括三通接头,所述三通接头的入口与所述主输油管的出口连通,所述三通接头的其一出口与所述第一输油管连通,所述三通接头的另一出口与所述第二输油管连通。

15、作为优选,所述增压器组和所述润滑组件的数量均为多个,多个所述增压器组和多个所述润滑组件一一对应设置。

16、柴油机,其包括上述的柴油机相继增压润滑系统。

17、本实用新型的有益效果:

18、本实用新型的目的在于提供了柴油机相继增压润滑系统及柴油机,该柴油机相继增压润滑系统包括增压器组和润滑组件,该柴油机相继增压润滑系统,当受控增压器不工作,且常用增压器工作时,通过主输油管同步向第一输油管和第二输油管输油,第一输油管内的润滑油被输送至常用增压器,对常用增压器进行润滑,输送至第二输油管的润滑油先被输送至流量调节结构,然后依据受控增压器内的油压值直接控制开关阀,如若受控增压器内的油压值大于第一设定油压值,则通过开关阀断开润滑油路和润滑油腔,使得润滑油仅由润滑油路输送至第二输油管,并最终输送至受控增压器,润滑油路的直径小于第二输油管的管径,能够有效调整受控增压器的油压在第一设定油压值左右,保证满足受控增压器的润滑要求;当受控增压器和常用增压器同时工作时,通过主输油管同步向第一输油管和第二输油管输油,第一输油管内的润滑油被输送至常用增压器,对常用增压器进行润滑,输送至第二输油管的润滑油先被输送至流量调节结构,然后依据受控增压器内的油压值直接控制开关阀,如若受控增压器内的油压值小于第二设定油压值,则通过开关阀连通润滑油路和润滑油腔,使得同时通过润滑油路和润滑油腔向第二输油管输送润滑油,并最终输送至受控增压器,能够有效调整受控增压器的油压在第二设定油压值左右,保证满足受控增压器的润滑要求。相对于现有技术中采用受控增压器的压气出口的压力控制控制阀的开度而言,有效提升了柴油机相继增压润滑系统的工作稳定性、可靠性和快速响应性,其次,相对于现有技术中通过缩小第二润滑管路的管径,增大第二润滑管路的长度而言,流量调节结构能够有效减小柴油机相继增压润滑系统的体积,且集成度高。

技术特征:

1.柴油机相继增压润滑系统,其特征在于,包括:

2.根据权利要求1所述的柴油机相继增压润滑系统,其特征在于,所述润滑油路(231)包括依次连通的多个油路段,自所述主输油管(21)的出口至所述第二输油管(24)的方向,多个所述油路段的直径依次减小。

3.根据权利要求2所述的柴油机相继增压润滑系统,其特征在于,所述开关阀(233)设置于与所述主输油管(21)的出口相邻的油路段。

4.根据权利要求1所述的柴油机相继增压润滑系统,其特征在于,所述第一输油管(22)的管径和所述第二输油管(24)的管径相同。

5.根据权利要求1-4任一项所述的柴油机相继增压润滑系统,其特征在于,所述受控增压器(12)的第一进油腔设有油压传感器,所述柴油机相继增压润滑系统还包括控制器,所述控制器与所述油压传感器和所述开关阀(233)均电连接。

6.根据权利要求5所述的柴油机相继增压润滑系统,其特征在于,所述流量调节结构(23)还设有电连接头(234),所述电连接头(234)用于将所述控制器和所述开关阀(233)电连接。

7.根据权利要求5所述的柴油机相继增压润滑系统,其特征在于,所述受控增压器(12)包括设置于机体的第一支撑架(121),以及固定设置于所述第一支撑架(121)上的受控增压器本体(122),所述第一支撑架(121)设有所述第一进油腔,所述第一进油腔还与所述受控增压器本体(122)连通;

8.根据权利要求1-4任一项所述的柴油机相继增压润滑系统,其特征在于,所述润滑组件(2)还包括三通接头(25),所述三通接头(25)的入口与所述主输油管(21)的出口连通,所述三通接头(25)的其一出口与所述第一输油管(22)连通,所述三通接头(25)的另一出口与所述第二输油管(24)连通。

9.根据权利要求1-4任一项所述的柴油机相继增压润滑系统,其特征在于,所述增压器组(1)和所述润滑组件(2)的数量均为多个,多个所述增压器组(1)和多个所述润滑组件(2)一一对应设置。

10.柴油机,其特征在于,包括权利要求1-9任一项所述的柴油机相继增压润滑系统。

技术总结

本技术公开了柴油机相继增压润滑系统及柴油机,该柴油机相继增压润滑系统,增压器组包括常用增压器和受控增压器;润滑组件包括主输油管、并联设置于主输油管的出口处的第一输油管和第二输油管,以及设置于第二输油管的流量调节结构,第一输油管还与常用增压器的进油口连通,第二输油管还与受控增压器的进油口连通,流量调节结构的开关阀能连通润滑油路和润滑油腔,润滑油路与第二输油管连通,润滑油腔的出口与第二输油管连通,润滑油路的直径小于第二输油管的管径。提升了柴油机相继增压润滑系统的工作稳定性、可靠性和快速响应性,减小了柴油机相继增压润滑系统的体积,集成度高。

技术研发人员:崔友强,张青青,康家驹,侯晓良,刘泽涛,刘世庆,李晓飞,任路昌,于天承,王绍坤

受保护的技术使用者:潍柴动力股份有限公司

技术研发日:20230202

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!