一种多电极等离子点火电嘴的制作方法

本技术属于发动机点火设备的,具体涉及一种多电极等离子点火电嘴。

背景技术:

1、等离子点火是近年来提出的一种新型点火技术,其可产生持续高温的等离子流快速点燃燃料,具有点火范围大、点火能力强、点火延迟时间短、可靠性高等优点。传统的发动机点火电嘴的发火电极材料大多采用高温合金钢,最高使用温度约1200℃,存在耐高温、耐腐蚀性能较差,寿命较短,电子发射能力较弱,起弧性能较差等缺点,不适用于连续式等离子点火。而且传统的发动机点火电嘴通常采用圆环侧电极,利用环形间隙放电产生火花,存在散热面积大、温度积累慢、点火延迟时间长等缺点,并且火花与燃烧室油气混合物的接触面积较小,影响点火可靠性和成功率。

技术实现思路

1、本实用新型的目的在于提供一种多电极等离子点火电嘴,通过设置多个发火侧电极可减小单个发火侧电极的散热面积,使温度迅速上升;通过多个发火侧电极可互补产生等离子弧,具有较好的点火可靠性。

2、本实用新型主要通过以下技术方案实现:

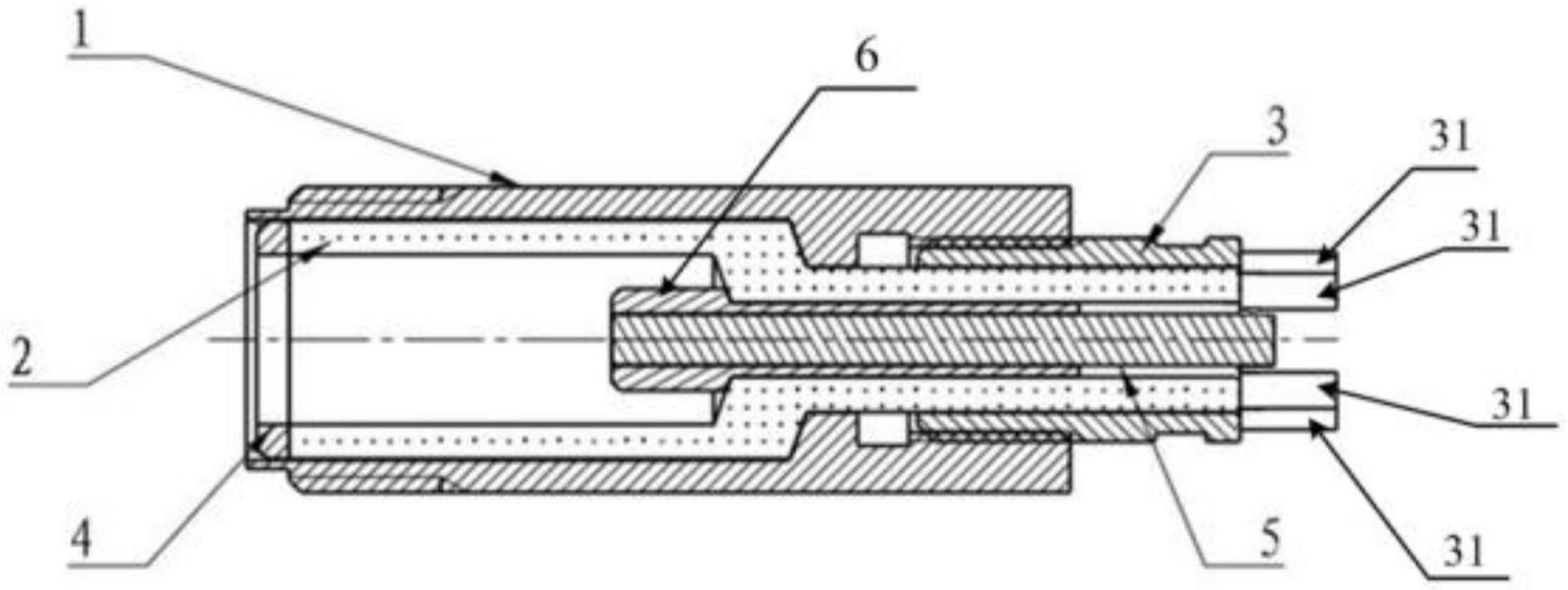

3、一种多电极等离子点火电嘴,包括外壳、绝缘部、侧电极、中心电极、散热套;所述外壳的首端设置有侧电极,所述侧电极的自由端沿周向均匀设置有若干个发火侧电极;所述外壳的内部安装有中心电极,所述中心电极的首端穿过外壳、侧电极并延伸至若干个发火侧电极围合的空间内,所述中心电极的外侧套设有散热套;所述外壳内部限位安装有绝缘部,所述绝缘部的后段与外壳内侧紧贴,所述绝缘部的首端穿过外壳并伸入侧电极的内部,所述绝缘部的前段从左至右依次位于散热套与外壳以及散热套与侧电极之间。

4、为了更好地实现本实用新型,进一步地,所述外壳为筒状结构,所述绝缘部为圆筒瓶状结构,所述绝缘部的前段、后段均为筒状结构,绝缘部的前段的直径小于绝缘部的后段的直径。

5、为了更好地实现本实用新型,进一步地,还包括垫圈,所述外壳的尾端铆接有垫圈,所述绝缘部的尾端与垫圈限位抵接。

6、为了更好地实现本实用新型,进一步地,所述侧电极与外壳螺纹连接,所述外壳的首端设置有内螺纹槽,所述侧电极的尾端外侧对应设置有外螺纹。

7、为了更好地实现本实用新型,进一步地,所述绝缘部、散热套均与外壳同一中心轴,且中心电极位于外壳的轴向中心。

8、为了更好地实现本实用新型,进一步地,所述散热套的尾端与中心电极的尾端齐平,所述散热套的两端分别与中心电极钎焊连接。

9、为了更好地实现本实用新型,进一步地,所述发火侧电极采用新型钨铈镧合金材料制备得到。

10、为了更好地实现本实用新型,进一步地,所述侧电极的首端沿周向均匀设置有4个发火侧电极。

11、本实用新型的有益效果如下:

12、(1)本实用新型的多个发火侧电极采用新型钨铈镧合金材料制备得到,耐高温(2500℃以上)、耐腐蚀、抗氧化、寿命长、电子发射能力强、起弧性能好,并且在低压小电流下易产生稳定等离子弧;

13、(2)本实用新型的多个发火侧电极可减小单个发火侧电极的散热面积,使温度迅速上升,当达到钨铈镧合金电子发射温度后,发火侧电极上将喷射出大团等离子弧焰;

14、(3)本实用新型的多个发火侧电极可互补产生等离子弧,当中心电极与某个发火侧电极因长时点火出现烧蚀,导致发火间距变大时,可以调整到与中心电极径向距离最近的发火侧电极,在最小距离间产生等离子弧;

15、(4)本实用新型可以增大等离子弧焰暴露在燃烧室的体积,从而可增大与油气混合物的接触面积,提高点火可靠性和成功率;

16、(5)本实用新型的螺旋式侧电极可通过调整侧电极首端与中心电极首端的轴向间距找到最佳点火效果间距,调试方便,可节约试验成本;并且当螺旋式侧电极腐蚀严重或到寿命后,只需单独更换侧电极即可,节约成本。

技术特征:

1.一种多电极等离子点火电嘴,其特征在于,包括外壳(1)、绝缘部(2)、侧电极(3)、中心电极(5)、散热套(6);所述外壳(1)的首端设置有侧电极(3),所述侧电极(3)的自由端沿周向均匀设置有若干个发火侧电极(31);所述外壳(1)的内部安装有中心电极(5),所述中心电极(5)的首端穿过外壳(1)、侧电极(3)并延伸至若干个发火侧电极(31)围合的空间内,所述中心电极(5)的外侧套设有散热套(6);所述外壳(1)内部限位安装有绝缘部(2),所述绝缘部(2)的后段与外壳(1)内侧紧贴,所述绝缘部(2)的首端穿过外壳(1)并伸入侧电极(3)的内部,所述绝缘部(2)的前段从左至右依次位于散热套(6)与外壳(1)以及散热套(6)与侧电极(3)之间。

2.根据权利要求1所述的一种多电极等离子点火电嘴,其特征在于,所述外壳(1)为筒状结构,所述绝缘部(2)为圆筒瓶状结构,所述绝缘部(2)的前段、后段均为筒状结构,绝缘部(2)的前段的直径小于绝缘部(2)的后段的直径。

3.根据权利要求1所述的一种多电极等离子点火电嘴,其特征在于,还包括垫圈(4),所述外壳(1)的尾端铆接有垫圈(4),所述绝缘部(2)的尾端与垫圈(4)限位抵接。

4.根据权利要求1所述的一种多电极等离子点火电嘴,其特征在于,所述侧电极(3)与外壳(1)螺纹连接,所述外壳(1)的首端设置有内螺纹槽,所述侧电极(3)的尾端外侧对应设置有外螺纹。

5.根据权利要求1-4任一项所述的一种多电极等离子点火电嘴,其特征在于,所述绝缘部(2)、散热套(6)均与外壳(1)同一中心轴,且中心电极(5)位于外壳(1)的轴向中心。

6.根据权利要求1所述的一种多电极等离子点火电嘴,其特征在于,所述散热套(6)的尾端与中心电极(5)的尾端齐平,所述散热套(6)的两端分别与中心电极(5)钎焊连接。

7.根据权利要求1所述的一种多电极等离子点火电嘴,其特征在于,所述发火侧电极(31)采用新型钨铈镧合金材料制备得到。

8.根据权利要求1或7所述的一种多电极等离子点火电嘴,其特征在于,所述侧电极(3)的首端沿周向均匀设置有4个发火侧电极(31)。

技术总结

本技术公开了一种多电极等离子点火电嘴,包括外壳、绝缘部、侧电极、中心电极、散热套;所述外壳的首端设置有侧电极,侧电极的自由端沿周向设置有若干个发火侧电极;所述外壳的内部安装有中心电极,所述中心电极的首端穿过外壳、侧电极并延伸至若干个发火侧电极围合的空间内,所述中心电极的外侧套设有散热套;所述外壳内部限位安装有绝缘部,所述绝缘部的后段与外壳内侧紧贴,所述绝缘部的首端穿过外壳并伸入侧电极的内部,所述绝缘部的前段从左至右依次位于散热套与外壳以及散热套与侧电极之间。本技术公开的多电极等离子点火电嘴具有耐高温、耐腐蚀、抗氧化、寿命长、电子发射能力强以及起弧性能好、调试更换方便、节约成本等优点。

技术研发人员:李小燕,何双亮,贾先见,刘宝林,薛登攀

受保护的技术使用者:四川泛华航空仪表电器有限公司

技术研发日:20230330

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!