壳体组件的制作方法

本技术涉及一种壳体组件,属于发动机尾气后处理。

背景技术:

1、相关技术中的壳体组件通常包括壳体以及焊接固定在所述壳体上的隔热罩,其中所述隔热罩一般通过电阻点焊与所述壳体固定。然而,采用这种焊接方式的隔热罩,其强度较低、焊点耐腐蚀性较差,不能满足耐久要求高的应用场合。

技术实现思路

1、本实用新型的目的在于提供一种耐久性较好的壳体组件。

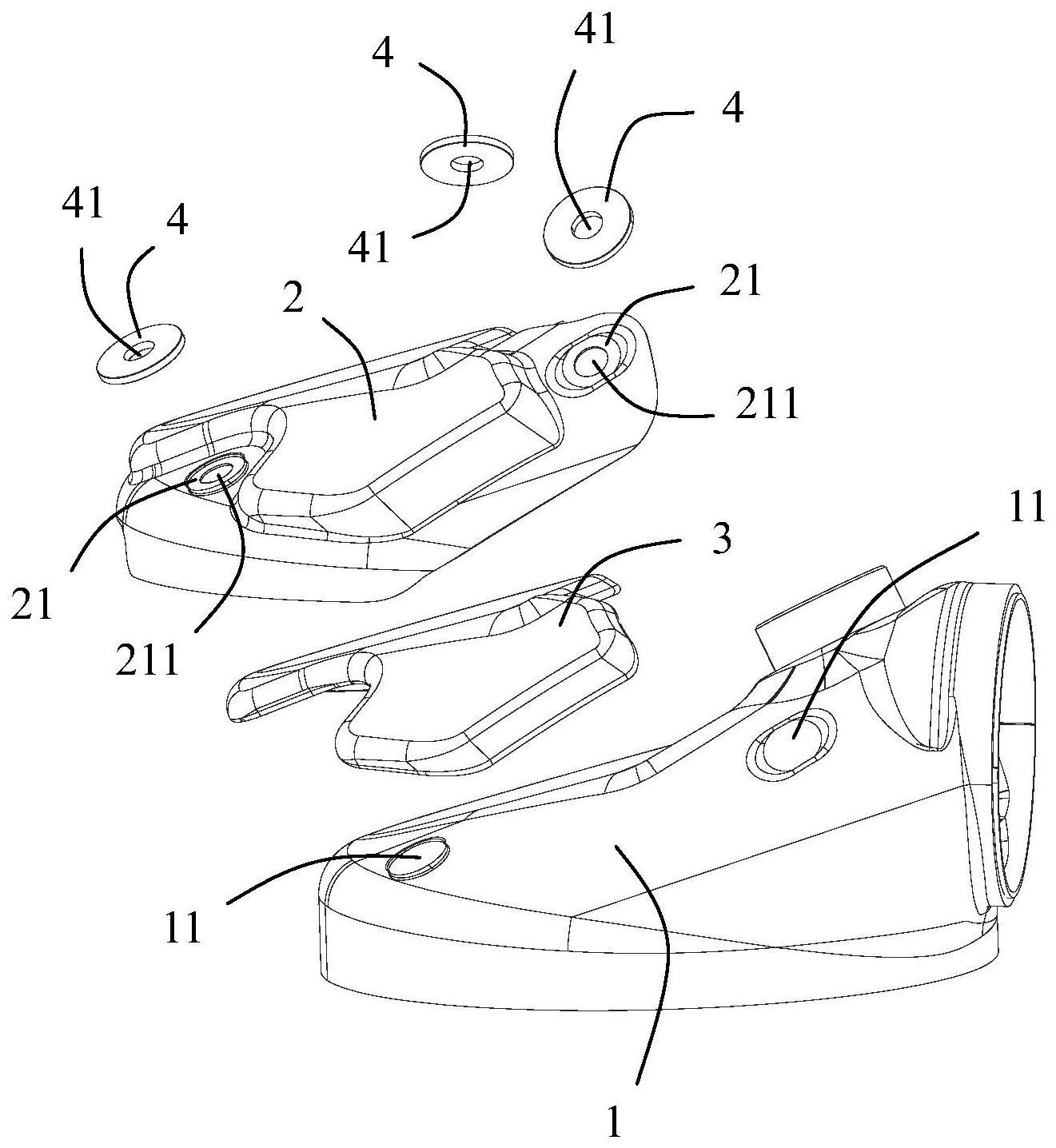

2、为实现上述目的,本实用新型采用如下技术方案:一种壳体组件,其包括壳体、固定于所述壳体上的隔热罩、以及夹持在所述壳体和所述隔热罩之间的隔热棉;所述壳体设有焊接部;所述隔热罩设有对应于所述焊接部的第一开孔;所述壳体组件还包括安装在所述隔热罩上的垫片,所述垫片设有对应于所述第一开孔的第二开孔;所述垫片固定于所述隔热罩,所述隔热罩与所述壳体固定。

3、作为本实用新型进一步改进的技术方案,所述焊接部为第一焊接平台,所述隔热罩设有第二焊接平台,所述第一开孔贯穿所述第二焊接平台。

4、作为本实用新型进一步改进的技术方案,所述第一焊接平台为多个,所述第二焊接平台为多个,所述第一开孔为多个,所述垫片为多个;且所述第一焊接平台、所述第二焊接平台、所述第一开孔以及所述垫片的数量相同。

5、作为本实用新型进一步改进的技术方案,所述隔热罩包括位于中部的隆起部以及位于所述隆起部的周边的边沿部,所述隔热棉被夹持在所述隆起部与所述壳体之间。

6、作为本实用新型进一步改进的技术方案,所述第二焊接平台位于所述边沿部上。

7、作为本实用新型进一步改进的技术方案,所述垫片的厚度为t毫米,其中0.5≤t≤2.0。

8、作为本实用新型进一步改进的技术方案,所述第二开孔的宽度或者直径为d毫米,其中3.0≤d≤10.0。

9、作为本实用新型进一步改进的技术方案,所述隔热罩与所述壳体交界处的边缘通过电阻焊与所述壳体焊接固定。

10、作为本实用新型进一步改进的技术方案,所述垫片通过塞焊方式焊接固定于所述隔热罩,且将所述隔热罩与所述壳体焊接固定。

11、相较于现有技术,本实用新型的壳体组件还包括安装在所述隔热罩上的垫片,所述垫片设有对应于所述第一开孔的第二开孔;所述垫片固定于所述隔热罩,所述隔热罩与所述壳体固定;如此设置,提高了连接强度,从而改善了所述壳体组件的耐久性。

技术特征:

1.一种壳体组件,其特征在于,包括壳体、固定于所述壳体上的隔热罩、以及夹持在所述壳体和所述隔热罩之间的隔热棉;所述壳体设有焊接部;所述隔热罩设有对应于所述焊接部的第一开孔;所述壳体组件还包括安装在所述隔热罩上的垫片,所述垫片设有对应于所述第一开孔的第二开孔;所述垫片固定于所述隔热罩,所述隔热罩与所述壳体固定。

2.如权利要求1所述的壳体组件,其特征在于:所述焊接部为第一焊接平台,所述隔热罩设有第二焊接平台,所述第一开孔贯穿所述第二焊接平台。

3.如权利要求2所述的壳体组件,其特征在于:所述第一焊接平台为多个,所述第二焊接平台为多个,所述第一开孔为多个,所述垫片为多个;且所述第一焊接平台、所述第二焊接平台、所述第一开孔以及所述垫片的数量相同。

4.如权利要求3所述的壳体组件,其特征在于:所述隔热罩包括位于中部的隆起部以及位于所述隆起部的周边的边沿部,所述隔热棉被夹持在所述隆起部与所述壳体之间。

5.如权利要求4所述的壳体组件,其特征在于:所述第二焊接平台位于所述边沿部上。

6.如权利要求1所述的壳体组件,其特征在于:所述垫片的厚度为t毫米,其中0.5≤t≤2.0。

7.如权利要求1所述的壳体组件,其特征在于:所述第二开孔的宽度或者直径为d毫米,其中3.0≤d≤10.0。

8.如权利要求1所述的壳体组件,其特征在于:所述隔热罩与所述壳体交界处的边缘通过电阻焊与所述壳体焊接固定。

9.如权利要求1所述的壳体组件,其特征在于:所述垫片通过塞焊方式焊接固定于所述隔热罩,且将所述隔热罩与所述壳体焊接固定。

技术总结

一种壳体组件,其包括壳体、固定于所述壳体上的隔热罩、以及夹持在所述壳体和所述隔热罩之间的隔热棉;所述壳体设有焊接部;所述隔热罩设有对应于所述焊接部的第一开孔;所述壳体组件还包括安装在所述隔热罩上的垫片,所述垫片设有对应于所述第一开孔的第二开孔;所述垫片固定于所述隔热罩,所述隔热罩与所述壳体固定。相较于现有技术,本技术提高了连接强度,从而改善了所述壳体组件的耐久性。

技术研发人员:吕翔,郑宇,杜建鹏,肖宏

受保护的技术使用者:上海天纳克排气系统有限公司

技术研发日:20230511

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!