涡轮壳体及涡轮泵的制作方法

本技术涉及推进剂贮箱,具体而言,涉及一种涡轮壳体及涡轮泵。

背景技术:

1、发生器循环液体火箭发动机中,发生器产生的高温富燃燃气主要经涡轮壳体上的入口流道、集气环进入喷嘴,由喷嘴加速后吹动涡轮转子作功,涡轮壳体是高温燃气的通道也是与其它壳体的连接件,既要求其结构可靠性高,也需要保证高温高压的燃气尽可能地转换为动能。

2、目前,涡轮壳体主要由法兰、燃气入口弯管、集气环、锥形喷嘴、壳体和加强筋组成,燃气主要流经法兰、入口弯管、集气环和喷嘴,其中,喷嘴有锥形喷嘴和叶栅喷嘴两种结构形式,锥形喷嘴由于结构简单而得到了广泛的应用。

3、现有技术中的涡轮壳体存在如下缺点:

4、(1)由于燃气在流经弯道、拐弯或拐角的地方时会发生滞止,且发生器产生的燃气温度极高,工作过程中的高温富燃燃气容易将弯管式涡轮壳体的弯道外侧壁面、弯管与集合器相交处的棱边等部位烧蚀甚至烧穿,导致涡轮壳体的结构可靠性得不到保证,即使采取局部壁厚增加或局部加衬管的方式也不能够完全解决烧蚀的问题。

5、(2)现有结构集成度较低,燃气进口段流道单一,不具备燃气分流及均匀化作用,喷嘴采用结构较为简单的锥形喷嘴,不适用于大流量、大功率的全进气涡轮,且效率较低。此外,现有的涡轮壳体的连接功能有限,轴向距离较长,结构紧凑度低,所需配套的零件数量较多,不适用于紧凑型发动机的总体布局。

技术实现思路

1、本实用新型的主要目的在于提供一种涡轮壳体及涡轮泵,以解决现有技术中的涡轮壳体的结构可靠性较低的问题。

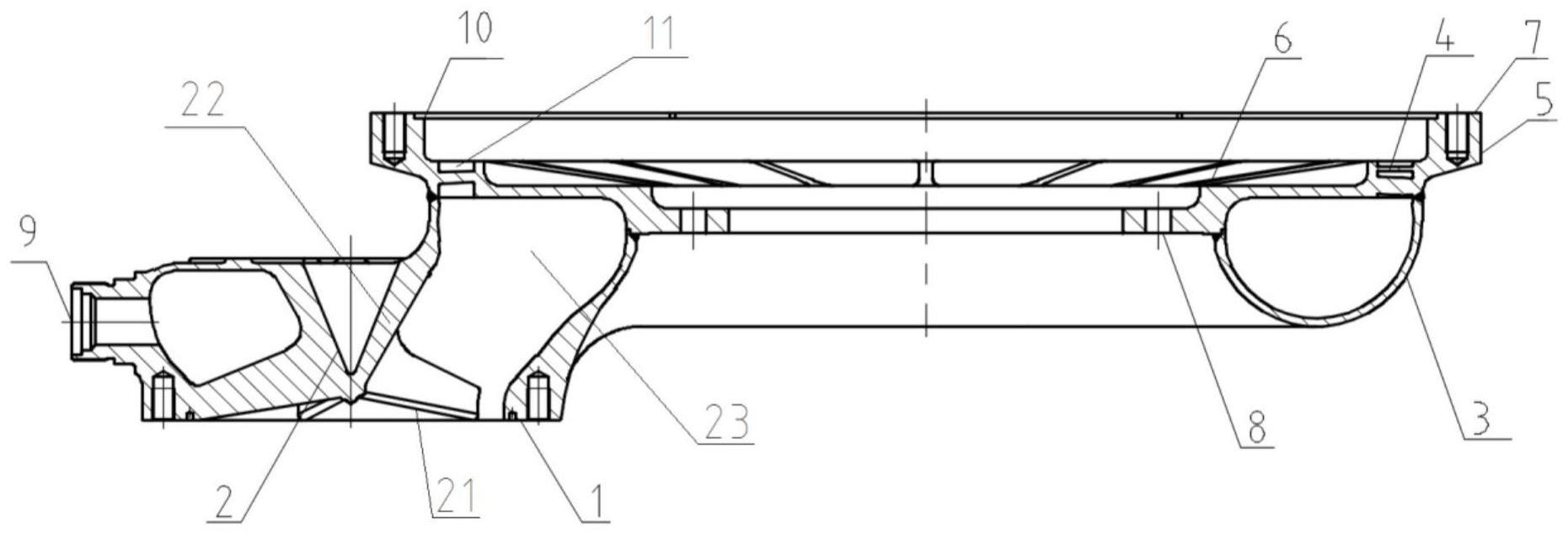

2、为了实现上述目的,根据本实用新型的一个方面,提供了一种涡轮壳体,包括:壳体部;燃气入口法兰、锥形进气管和集气环,燃气入口法兰、锥形进气管和集气环依次连接且均设置在壳体部的第一侧,燃气入口法兰用于与燃气发生器连接;喷嘴叶栅,喷嘴叶栅设置在壳体部上且喷嘴叶栅的第一侧与集气环连通;排气管法兰,排气管法兰设置在壳体部的第二侧且与喷嘴叶栅的第二侧连通,排气管法兰用于与排气管连接;其中,锥形进气管内设置有空心导流锥,以对锥形进气管内的气体进行导向。

3、进一步地,锥形进气管内设置有多个径向导流筋,多个径向导流筋设置在锥形进气管的靠近燃气入口法兰的一端,且环绕空心导流锥的中心线间隔设置,各个径向导流筋的一端均与空心导流锥的锥角连接,各个径向导流筋的另一端均与锥形进气管的管壁面连接。

4、进一步地,锥形进气管的位于空心导流锥和集气环之间的部分为导流过渡段,导流过渡段的延伸方向为弧形。

5、进一步地,集气环的过流截面为半圆形截面;和/或集气环与壳体部之间焊接连接;和/或集气环与锥形进气管之间焊接连接。

6、进一步地,涡轮壳体包括:初启动接口,初启动接口位于壳体部的第一侧且与燃气入口法兰间隔设置,初启动接口的一端与锥形进气管连接,初启动接口的另一端用于与氮气供应装置连接;和/或壳体法兰,壳体法兰位于壳体部的第一侧且与燃气入口法兰间隔设置,以用于与涡轮泵的主壳体连接。

7、进一步地,壳体部的远离集气环的一侧设置有气体容纳腔,气体容纳腔的腔底设置有环形通槽和多个加强筋,环形通槽用于安装喷嘴叶栅,多个加强筋位于环形通槽的靠近壳体部的中心线的一侧,且多个加强筋环绕壳体部的中心线间隔设置。

8、进一步地,喷嘴叶栅包括多个叶片,多个叶片环绕壳体部的中心线间隔设置。

9、进一步地,排气管法兰的法兰面上设置有静叶卡槽,以用于安装静叶组件。

10、进一步地,静叶卡槽的数量为两个,两个静叶卡槽关于壳体部的中心线对称设置,各个静叶卡槽均为圆环形凹槽的三分之一。

11、根据本实用新型的另一方面,提供了一种涡轮泵,包括上述的涡轮壳体。

12、应用本实用新型的技术方案,本实用新型的涡轮壳体包括:壳体部;燃气入口法兰、锥形进气管和集气环,燃气入口法兰、锥形进气管和集气环依次连接且均设置在壳体部的第一侧,燃气入口法兰用于与燃气发生器连接;喷嘴叶栅,喷嘴叶栅设置在壳体部上且喷嘴叶栅的第一侧与集气环连通;排气管法兰,排气管法兰设置在壳体部的第二侧且与喷嘴叶栅的第二侧连通,排气管法兰用于与排气管连接;其中,锥形进气管内设置有空心导流锥,以对锥形进气管内的气体进行导向。这样,本实用新型通过在锥形进气管内设置的具有流线型和抗冲刷、耐烧蚀的结构的空心导流锥,能够缓慢改变燃气的流动方向,使得燃气从轴向逐渐向径向流动,有利于将燃气引流至集气环内部,使得燃气流道顺畅,不会发生滞止,降低了涡轮壳体入口管烧蚀的风险,简化了焊接结构,提高了涡轮壳体的入口部分的可靠性,解决了现有技术中的涡轮壳体的结构可靠性较低的问题,解决了紧凑型发生器循环液体火箭发动机对涡轮壳体的设计要同时满足大流量、大功率的全进气涡轮的工作要求,可为后续的更大功率的紧凑型发生器循环液体火箭发动机的设计提供参考,且空心的结构设计减小了壳体的重量,降低了涡轮壳体的制造成本。

技术特征:

1.一种涡轮壳体,其特征在于,包括:

2.根据权利要求1所述的涡轮壳体,其特征在于,所述锥形进气管(2)内设置有多个径向导流筋(21),所述多个径向导流筋(21)设置在所述锥形进气管(2)的靠近所述燃气入口法兰(1)的一端,且环绕所述空心导流锥(22)的中心线间隔设置,各个所述径向导流筋(21)的一端均与所述空心导流锥(22)的锥角连接,各个所述径向导流筋(21)的另一端均与所述锥形进气管(2)的管壁面连接。

3.根据权利要求2所述的涡轮壳体,其特征在于,所述锥形进气管(2)的位于所述空心导流锥(22)和所述集气环(3)之间的部分为导流过渡段(23),所述导流过渡段(23)的延伸方向为弧形。

4.根据权利要求1所述的涡轮壳体,其特征在于,

5.根据权利要求1所述的涡轮壳体,其特征在于,所述涡轮壳体包括:

6.根据权利要求1所述的涡轮壳体,其特征在于,所述壳体部(5)的远离所述集气环(3)的一侧设置有气体容纳腔,所述气体容纳腔的腔底设置有环形通槽(11)和多个加强筋(6),所述环形通槽(11)用于安装所述喷嘴叶栅(4),所述多个加强筋(6)位于所述环形通槽(11)的靠近所述壳体部(5)的中心线的一侧,且所述多个加强筋(6)环绕所述壳体部(5)的中心线间隔设置。

7.根据权利要求1所述的涡轮壳体,其特征在于,所述喷嘴叶栅(4)包括多个叶片,所述多个叶片环绕所述壳体部(5)的中心线间隔设置。

8.根据权利要求1所述的涡轮壳体,其特征在于,所述排气管法兰(7)的法兰面上设置有静叶卡槽(10),以用于安装静叶组件。

9.根据权利要求8所述的涡轮壳体,其特征在于,所述静叶卡槽(10)的数量为两个,两个所述静叶卡槽(10)关于所述壳体部(5)的中心线对称设置,各个所述静叶卡槽(10)均为圆环形凹槽的三分之一。

10.一种涡轮泵,其特征在于,包括权利要求1至9中任一项所述的涡轮壳体。

技术总结

本技术提供了一种涡轮壳体及涡轮泵,涡轮壳体包括:壳体部;燃气入口法兰、锥形进气管和集气环,燃气入口法兰、锥形进气管和集气环依次连接且均设置在壳体部的第一侧,燃气入口法兰用于与燃气发生器连接;喷嘴叶栅,喷嘴叶栅设置在壳体部上且喷嘴叶栅的第一侧与集气环连通;排气管法兰,排气管法兰设置在壳体部的第二侧且与喷嘴叶栅的第二侧连通,排气管法兰用于与排气管连接;其中,锥形进气管内设置有空心导流锥,以对锥形进气管内的气体进行导向,以解决现有技术中的涡轮壳体的结构可靠性较低的问题。

技术研发人员:胡钟兵,许文静,张世存,陈洛

受保护的技术使用者:北京天兵科技有限公司

技术研发日:20230518

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!