一种浮动式爆震涡轮发动机的制作方法

本技术涉及涡轮机,具体涉及一种浮动式爆震涡轮发动机。

背景技术:

1、涡轮发动机是目前在发电领域和航空航天领域常用的一种热机。其主要工作原理是空气进入压气机增压后与燃料混合,在燃烧室内产生高温烟气,推动涡轮做功,涡轮带动压气机和负载。常见的涡轮发动机包括,涡喷涡扇航空发动机、燃气轮机;涡喷涡扇航空发动机主要利用涡轮出口的高温高压烟气,在尾喷管内产生高温超速的气流,产生推力。燃气轮机则是利用涡轮带动发电机负载,产生电力。

2、为了提高涡轮发动机燃烧室内的燃烧稳定性及燃烧效率,可采用爆震燃烧室代替传统的缓燃燃烧室,不仅能够有效减少压力损失,大幅提高燃烧效率,而且能够降低氮氧化物(nox)的排放。目前的爆震燃烧室结构均采用刚性连接的方式固定在涡轮发动机内,由于爆震燃烧室内的燃烧温度高,火焰传播速度极快,刚性固定的方式使得燃烧室受热膨胀时热应力较大,长时间工作易导致燃烧室产生热变形,甚至产生裂纹,影响使用寿命。

技术实现思路

1、有鉴于此,本申请实施例提供一种浮动式爆震涡轮机,以达到减小高温导致的燃烧室热变形,提高爆震燃烧室使用寿命的目的。

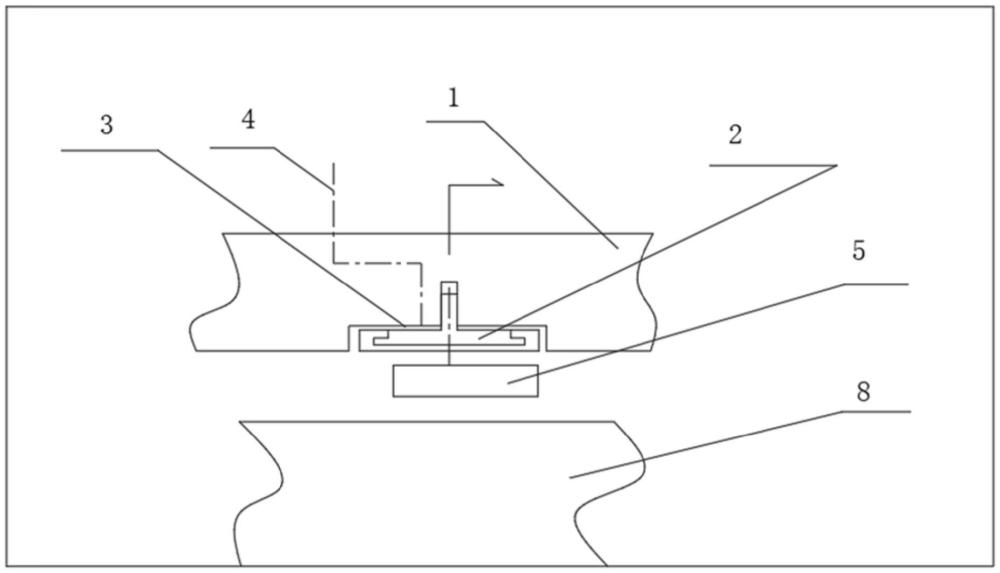

2、本申请实施例提供以下技术方案:一种浮动式爆震涡轮发动机,包括:

3、爆震燃烧室,所述爆震燃烧室由若干段弧形曲面的燃烧室外环段周向拼接构成,形成筒状的爆震燃烧室结构;每段所述燃烧室外环段的外壁面上分别开设定位槽;

4、发动机机匣,所述爆震燃烧室同轴设置在所述发动机机匣的内圈,所述发动机机匣上对应所述定位槽的位置分别开设安装孔,所述安装孔内设置定位销钉,使所述定位销钉的端部插入所述定位槽中;

5、其中,所述爆震燃烧室与所述发动机机匣之间设有第一间隙,所述第一间隙形成用于容纳燃料的环形燃料腔,且所述定位销钉将所述爆震燃烧室和所述发动机机匣沿径向活动连接,使每段所述燃烧室外环段均可沿所述定位销钉的端部径向移动。

6、根据本申请一种实施例,相邻的所述燃烧室外环段的拼接端面上分别设置弹性密封结构,所述弹性密封结构采用包括石墨带、金属弹性密封垫中的任一种。

7、根据本申请一种实施例,相邻的所述燃烧室外环段的拼接端面上的所述弹性密封结构之间设有第二间隙,所述第二间隙形成用于燃料流动的燃料通路,以使所述环形燃料腔中的燃料通过所述燃料通路进入所述爆震燃烧室内腔的爆震燃烧区。

8、根据本申请一种实施例,所述第二间隙的宽度为0.1~3mm。

9、根据本申请一种实施例,所述燃烧室外环段包括自燃烧室外圈向轴心方向依次设置的金属基体层和陶瓷瓦层,所述陶瓷瓦层将所述金属基体层的内侧壁面,以及前、后壁面包裹,以形成所述燃烧室外环段。

10、根据本申请一种实施例,所述金属基体层的厚度至少为所述陶瓷瓦层的厚度的3倍。

11、根据本申请一种实施例,所述发动机机匣上开设若干燃料入口,所述燃料入口与所述环形燃料腔连通。

12、根据本申请一种实施例,还包括压气机和涡轮,所述压气机和所述涡轮同轴联接;所述压气机的进口吸入空气,所述压气机的出口连通所述爆震燃烧室的空气进口,使增压后的空气进入所述爆震燃烧室内与燃料混合后进行爆震燃烧;所述爆震燃烧室的烟气出口连通所述涡轮,推动所述涡轮做功。

13、根据本申请一种实施例,所述压气机包括多级动叶和多级静叶,所述动叶和所述静叶依次交替间隔排布;其中,所述动叶的级数比所述静叶的级数多一级,使所述压气机的初级叶片和末级叶片均为所述动叶。

14、根据本申请一种实施例,所述涡轮为无导叶的轴流式涡轮。

15、与现有技术相比,本说明书实施例采用的上述至少一个技术方案能够达到的有益效果至少包括:本实用新型实施例的爆震燃烧室采用浮动式的连接结构,能够有效减小高温产生的热应力,吸收周向及径向的热膨胀,减小热变形,保证爆震燃烧室长时间的稳定工作,延长使用寿命,提高涡轮机整体可靠性。

技术特征:

1.一种浮动式爆震涡轮发动机,其特征在于,包括:

2.根据权利要求1所述的浮动式爆震涡轮发动机,其特征在于,相邻的所述燃烧室外环段的拼接端面上分别设置弹性密封结构,所述弹性密封结构采用包括石墨带、金属弹性密封垫中的任一种。

3.根据权利要求2所述的浮动式爆震涡轮发动机,其特征在于,相邻的所述燃烧室外环段的拼接端面上的所述弹性密封结构之间设有第二间隙,所述第二间隙形成用于燃料流动的燃料通路,以使所述环形燃料腔中的燃料通过所述燃料通路进入所述爆震燃烧室内腔的爆震燃烧区。

4.根据权利要求3所述的浮动式爆震涡轮发动机,其特征在于,所述第二间隙的宽度为0.1~3mm。

5.根据权利要求1所述的浮动式爆震涡轮发动机,其特征在于,所述燃烧室外环段包括自燃烧室外圈向轴心方向依次设置的金属基体层和陶瓷瓦层,所述陶瓷瓦层将所述金属基体层的内侧壁面,以及前、后壁面包裹,以形成所述燃烧室外环段。

6.根据权利要求5所述的浮动式爆震涡轮发动机,其特征在于,所述金属基体层的厚度至少为所述陶瓷瓦层的厚度的3倍。

7.根据权利要求1所述的浮动式爆震涡轮发动机,其特征在于,所述发动机机匣上开设若干燃料入口,所述燃料入口与所述环形燃料腔连通。

8.根据权利要求1所述的浮动式爆震涡轮发动机,其特征在于,还包括压气机和涡轮,所述压气机和所述涡轮同轴联接;所述压气机的进口吸入空气,所述压气机的出口连通所述爆震燃烧室的空气进口,使增压后的空气进入所述爆震燃烧室内与燃料混合后进行爆震燃烧;所述爆震燃烧室的烟气出口连通所述涡轮,推动所述涡轮做功。

9.根据权利要求8所述的浮动式爆震涡轮发动机,其特征在于,所述压气机包括多级动叶和多级静叶,所述动叶和所述静叶依次交替间隔排布;其中,所述动叶的级数比所述静叶的级数多一级,使所述压气机的初级叶片和末级叶片均为所述动叶。

10.根据权利要求8所述的浮动式爆震涡轮发动机,其特征在于,所述涡轮为无导叶的轴流式涡轮。

技术总结

本技术提供了一种浮动式爆震涡轮发动机,涉及涡轮机技术领域。包括:爆震燃烧室,由若干段弧形曲面的燃烧室外环段周向拼接构成,形成筒状的燃烧室结构;每段燃烧室外环段的外壁面上分别开设定位槽;发动机机匣,同轴设置在爆震燃烧室的外圈,发动机机匣上对应定位槽的位置分别开设安装孔,安装孔内设置定位销钉,销钉的端部插入定位槽中;其中,爆震燃烧室与发动机机匣之间设有第一间隙,第一间隙形成环形燃料腔,且定位销钉将爆震燃烧室和发动机机匣沿径向活动连接,使每段燃烧室外环段均可沿定位销钉的端部径向移动。本技术能够减小爆震燃烧室的热变形,保证爆震燃烧室长时间的稳定工作,延长使用寿命,提高涡轮机整体可靠性。

技术研发人员:于宁,董琨,唐泽涵,韦焕程,曹新巧,王琳,杨占生

受保护的技术使用者:清航空天(北京)科技有限公司

技术研发日:20230829

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!