一种新型油路结构的油泵壳体及汽车的制作方法

本技术涉及汽车零部件,具体涉及一种新型油路结构的油泵壳体及汽车。

背景技术:

1、现有技术中,新能源汽车内设置有油路冷却系统,用于冷却增程式发电机。油路冷却系统包括发电机后端盖、安装于后端盖上的油泵壳体及设于两者之间的转子组件等,现有技术中,油泵壳体的结构如图1-2所示,吸油通道、出油通道和回油通道均设置在该油泵壳体上,其与后端盖接合的侧面上开设有第一槽08和第二槽09,两者均与转子组件的工作腔连通;工作时,机油从进油孔01进入,经吸油通道后进入第一槽08,机油在转子组件作用下泵入第二槽09,再经出油通道从出油孔03排出,排出的机油流进油冷器使油冷却,冷却后的油从回油进油孔进入,经回油通道后从回油出油孔排出至电机内部,以冷却电机,之后,热机油再进入进油孔01,如此,便实现油路循环。为了形成吸油通道、出油通道和回油通道,在制造时,需要先铸造出第一铸造孔04、第二铸造孔05和第三铸造孔06,再在侧面上加工出进油孔01、回油进油孔02和出油孔03,最后使用碗堵封堵住第一铸造孔04、第二铸造孔05和第三铸造孔06的孔口。现有油泵壳体结构复杂,上述三个铸造孔的设置增大了铸造难度,铸造合格率低,生产成本高;铸造孔通过碗堵封堵,在振动和高温环境下容易在封堵处漏油。

技术实现思路

1、本实用新型的第一目的在于:针对现有技术中油泵壳体结构复杂,三个铸造孔的设置增大了铸造难度,铸造合格率低的问题,提供一种新型油路结构的油泵壳体;本实用新型的第二目的是提供一种汽车。

2、为了实现上述第一目的,本实用新型采用的技术方案为:

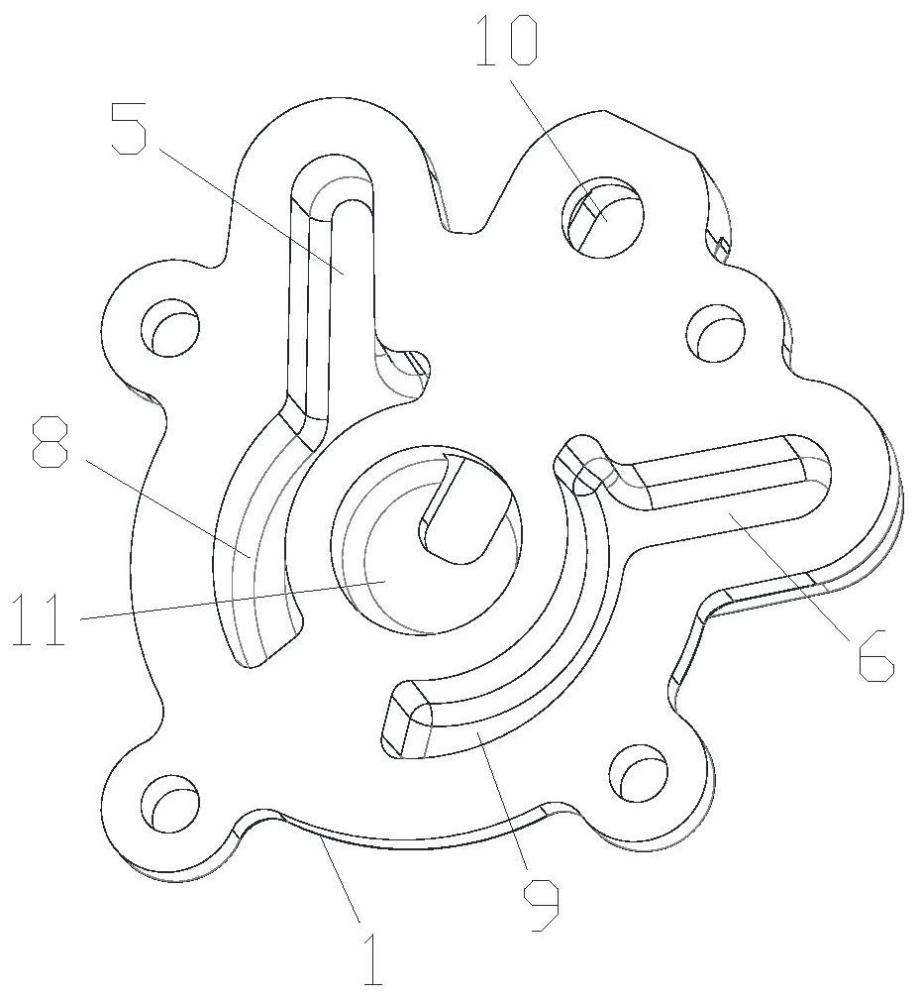

3、一种新型油路结构的油泵壳体,包括壳体本体,所述壳体本体的一侧侧面为与后端盖接合的安装面,所述安装面上开设有与转子组件的工作腔连通的第一槽和第二槽,所述壳体本体内还开设有回油通道,所述安装面上还开设有吸油槽和出油槽,两者的一端均封闭,另一端分别与所述第一槽和第二槽连通;所述壳体本体可通过所述吸油槽和出油槽与所述后端盖分别合围形成吸油通道和出油通道。

4、采用前述技术方案的本实用新型,取消了在壳体本体上开孔的方式直接形成吸油通道和出油通道,而是通过开设吸油槽和出油槽,壳体本体安装到后端盖上之后,便与后端盖合围形成吸油通道和出油通道,该结构的壳体本体结构更简单,在吸油槽和出油槽位置处只有一层壁厚,生产制造时,铸造难度低,相比于现有技术中油泵壳体结构复杂,三个铸造孔的设置增大了铸造难度,铸造合格率低的问题,本实用新型取消了吸油通道和出油通道处的铸造孔的设置,通过在壳体本体上开设吸油槽和出油槽,与后端盖合围便可形成吸油通道和出油通道,结构更加简单,降低了铸造难度,提高了铸造合格率。

5、进一步的,所述壳体本体上与所述安装面相对的另一侧侧面上开设有回油槽,所述回油槽两端封闭,所述安装面上开设有回油进油孔和回油出油孔,两者分别位于所述回油槽的两端,且均与所述回油槽连通;还包括一封板,所述封板焊接在所述回油槽的开口并形成密封,使得所述回油进油孔和回油出油孔之间形成所述回油通道;通过上述方式在壳体本体上形成回油通道,取消了现有结构中回油通道处铸造孔的设置,在制造时,先铸造形成回油槽,再将封板焊接在回油槽开口即可;回油槽处只有一层壁厚,铸造难度低;并且,避免了使用碗堵的方式进行铸造孔封堵,从而避免了在振动和高温环境下容易在封堵处漏油。

6、进一步的,所述回油槽的侧壁上形成有一圈限位凸台,所述限位凸台的顶面为限位面,所述封板的底面与所述限位面相贴合;将封板安装在回油槽开口处时,限位凸台可起到定位作用。

7、进一步的,所述封板的顶面与所述壳体本体的所述另一侧侧面齐平。

8、进一步的,所述吸油槽、出油槽和回油槽的横截面形状均为u形;所述吸油通道、出油通道和回油通道的横截面形状均为方形;相较于现有技术中圆形截面的通道,方形截面的通道截面积更大,提高了冷却效率。

9、进一步的,所述油泵壳体与后端盖螺栓连接,所述油泵壳体的所述安装面与后端盖之间设有密封圈;通过螺栓连接,稳固可靠,通过设置密封圈,防止机油泄露,且密封效果好。

10、进一步的,所述壳体本体上沿周向间隔设置有向外伸出的若干个支耳,任一所述支耳上均设有安装孔,所述壳体本体通过所述安装孔与所述后端盖螺栓连接。

11、进一步的,所述后端盖上设有环槽,所述密封圈嵌装在所述环槽内;设置环槽方便安装密封圈。

12、为实现第二目的,本实用新型采用如下技术方案:

13、一种汽车,包括上述新型油路结构的油泵壳体。

14、相比于现有技术,本实用新型的有益效果为:取消了吸油通道和出油通道处的铸造孔的设置,通过在壳体本体上开设吸油槽和出油槽,与后端盖合围便可形成吸油通道和出油通道,结构更加简单,降低了铸造难度,提高了铸造合格率;取消了现有结构中回油道处铸造孔的设置,回油槽处只有一层壁厚,铸造难度低;避免了使用碗堵的方式进行铸造孔封堵,从而避免了在振动和高温环境下容易在封堵处漏油;相较于现有技术中圆形截面的通道,方形截面的通道截面积更大,提高了冷却效率;壳体本体与后端盖螺栓连接,稳固可靠,两者之间设置密封圈,防止机油泄露,且密封效果好;汽车具有与前述新型油路结构的油泵壳体相同的技术效果。

技术特征:

1.一种新型油路结构的油泵壳体,包括壳体本体(1),所述壳体本体(1)的一侧侧面为与后端盖(4)接合的安装面,所述安装面上开设有与转子组件(2)的工作腔连通的第一槽(8)和第二槽(9),所述壳体本体(1)内还开设有回油通道,其特征在于:所述安装面上还开设有吸油槽(5)和出油槽(6),两者的一端均封闭,另一端分别与所述第一槽(8)和第二槽(9)连通;所述壳体本体可通过所述吸油槽(5)和出油槽(6)与所述后端盖(4)分别合围形成吸油通道和出油通道。

2.根据权利要求1所述的新型油路结构的油泵壳体,其特征在于:所述壳体本体(1)上与所述安装面相对的另一侧侧面上开设有回油槽(7),所述回油槽(7)两端封闭,所述安装面上开设有回油进油孔(10)和回油出油孔(11),两者分别位于所述回油槽(7)的两端,且均与所述回油槽(7)连通;还包括一封板(12),所述封板(12)焊接在所述回油槽(7)的开口并形成密封,使得所述回油进油孔(10)和回油出油孔(11)之间形成所述回油通道。

3.根据权利要求2所述的新型油路结构的油泵壳体,其特征在于:所述回油槽(7)的侧壁上形成有一圈限位凸台(13),所述限位凸台(13)的顶面为限位面,所述封板(12)的底面与所述限位面相贴合。

4.根据权利要求2所述的新型油路结构的油泵壳体,其特征在于:所述封板(12)的顶面与所述壳体本体(1)的所述另一侧侧面齐平。

5.根据权利要求2所述的新型油路结构的油泵壳体,其特征在于:所述吸油槽(5)、出油槽(6)和回油槽(7)的横截面形状均为u形;所述吸油通道、出油通道和回油通道的横截面形状均为方形。

6.根据权利要求1所述的新型油路结构的油泵壳体,其特征在于:所述壳体本体(1)与后端盖(4)螺栓连接,所述壳体本体(1)的所述安装面与后端盖(4)之间设有密封圈(3)。

7.根据权利要求6所述的新型油路结构的油泵壳体,其特征在于:所述壳体本体(1)上沿周向间隔设置有向外伸出的若干个支耳(14),任一所述支耳(14)上均设有安装孔(15),所述壳体本体(1)通过所述安装孔(15)与所述后端盖(4)螺栓连接。

8.根据权利要求6所述的新型油路结构的油泵壳体,其特征在于:所述后端盖(4)上设有环槽(16),所述密封圈(3)嵌装在所述环槽(16)内。

9.一种汽车,其特征在于:包括权利要求1-8中任一项所述的新型油路结构的油泵壳体。

技术总结

本技术涉及一种新型油路结构的油泵壳体及汽车,油泵壳体包括壳体本体,其一侧侧面为与后端盖接合的安装面,安装面上开设有与转子组件的工作腔连通的第一槽和第二槽,壳体本体内还开设有回油通道,安装面上还开设有吸油槽和出油槽,两者的一端均封闭,另一端分别与第一槽和第二槽连通;壳体本体可通过吸油槽和出油槽与后端盖分别合围形成吸油通道和出油通道,相比于现有技术,本技术取消了吸油通道和出油通道处的铸造孔的设置,通过在壳体本体上开设吸油槽和出油槽,与后端盖合围便可形成吸油通道和出油通道,结构更加简单,降低了铸造难度,提高了铸造合格率;汽车具有前述结构的新型油路结构的油泵壳体,并具有相同的技术效果。

技术研发人员:冯云峰,付家栋,庞鑫

受保护的技术使用者:重庆金康动力新能源有限公司

技术研发日:20230904

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!