一种兼顾承力机匣冷却及内锥体隐身的冷却系统的制作方法

本申请属于机匣冷却设计领域,特别涉及一种兼顾承力机匣冷却及内锥体隐身的冷却系统。

背景技术:

1、涡扇发动机上的高温承力机匣温度载荷高,工作环境恶劣,在工作过程中容易出现裂纹及变形。传统承力机匣一般在承力支板外部增加隔热罩结构避免高温燃气直接接触承力支板,依靠自身材料承受温度载荷。近年来,随着发动机性能指标的提升,涡轮前温度显著提高,带来的承力机匣工作环境温度越来越高,单纯依靠材料自身性能很难满足使用要求,需采取额外冷却措施。并且随着对发动机隐身需求的提出,内锥体也需采用冷却措施以满足隐身对温度的要求。

2、常规的承力机匣结构及冷却方案主要有三种:

3、第一种如图1所示,通过在承力机匣支板外部增加承力机匣隔热罩结构,避免燃气直接接触承力机匣支板,依靠承力支板材料自身承受主流道燃气通过隔热罩对承力机匣支板的辐射,该种结构没有额外的冷却措施,且内锥体同样依靠自身材料承受主流道燃气温度,同样没有冷却措施。在主流道燃气温度不高,且对内锥体无隐身需求时适用于该结构。但近年来随着发动机推力的增加,涡轮前温度的提升,承力机匣的工作环境温度显著增加,采用图1所示传统的隔热结构已无法满足对于承力机匣的冷却需求。

4、第二种如图2所示,在第一种承力机匣结构基础上在承力机匣的隔热罩及承力支板间的夹层内填充隔热材料或在隔热罩表面涂敷热阻膜,该措施可进一步阻止承力机匣隔热罩对于承力支板的辐射作用,提高承力机匣的许用温度。但无论是填充隔热材料或是涂敷热阻膜,一方面装配工艺十分复杂,增加装配周期;另一方面隔热材料及热阻膜十分昂贵,使用成本较高,在使用过程中隔热材料或热阻膜材料隔热性能随着使用时间的增加而退化,需要定期更换,进一步提高了使用及维护成本。

5、第三种如图3所示,在第一种承力机匣结构基础上从压气机引气进入承力支板内腔,对承力支板进行换热冷却,冷却气最终排回主流道。该结构通过对流换热措施同样可以提高承力机匣的工作许用温度,且相比第二种结构降低了使用成本。但由于承力机匣工作环境较为恶劣,所需压气机冷却气较多,从压气机引气造成发动机性能下降;并且压气机引气温度较高,冷却效果降低;同时压气机引气需要设计专门的引气结构及引气管路,增加了结构复杂性及重量。该种结构未设计内锥冷却流路,同样无法满足内锥体对于隐身的温度需求。

6、以上三种方案都无法实现尾锥冷却功能,需单独设计尾锥冷却流路以满足内锥体对于隐身温度的需求。

技术实现思路

1、本申请的目的是提供了一种兼顾承力机匣冷却及内锥体隐身的冷却系统,以解决现有的承力机匣冷却结构难以平衡结构复杂性和冷却效果,同时兼顾了内锥体冷却的问题。

2、本申请的技术方案是:一种兼顾承力机匣冷却及内锥体隐身的冷却系统,包括承力外环、承力支板和环形内锥体;所述承力支板共有多组并且多组承力支板间隔均匀设于承力外环内,所述承力外环内侧设有环形冷却槽,所述环形冷却槽内设有冷却内腔,所述承力支板内腔与冷却内腔连通;所述环形内锥体内部设有内锥体冷却夹层,所述环形内锥体通过内锥体冷却夹层形成内锥体内腔和内锥体夹层腔,所述内锥体内腔与内锥体夹层腔相互连通,所述环形冷却槽与环形内锥体同轴设置并且冷却内腔与内锥体内腔连通,所述环形内锥体外壁上设有气膜孔,所述气膜孔与内锥体夹层腔连通。

3、优选地,所述承力外环的外端设有与承力支板相连的引气风斗,所述引气风斗的开口处正对涵道总压引气的来流方向,所述引气风斗的两侧和顶部均为沿承力外环轴向延展的平面结构;所述引气风斗的开口处设有流线型引气结构。

4、优选地,所述承力支板的外侧设有隔热罩,所述隔热罩的外端与承力外环相连、内端与环形冷却槽相连,所述隔热罩与承力支板之间设有厚度均匀的隔热腔。

5、优选地,所述环形冷却槽内设于环形内锥体的前端端部,所述环形冷却槽包括内流道板、径向密封隔板和轴向密封隔板,所述内流道板与环形内锥体的外端面平齐,所述内流道板与承力外环之间为内涵流道,所述轴向密封隔板为圆环结构并与环形内锥体内端部相连,所述径向密封隔板共有两组,其中一组径向密封隔板将环形内锥体末端封闭,所述内流道板上开设有与承力支板内部连通的第一通气孔,所述轴向密封隔板上沿周向间隔开设有多组与内锥体内腔连通的第二通气孔。

6、优选地,所述内锥体冷却夹层为外环面呈弧形的流线型结构,所述内锥体夹层腔在不同轴向位置处的宽度相同,所述内锥体冷却夹层的端部开设有使得内锥体内腔与内锥体夹层腔相互连通的圆形开口。

7、优选地,所述内锥体冷却夹层的尾部向内翻折,形成内翻边,所述内翻边与环形内锥体的底部通过螺栓连接。

8、本申请的兼顾承力机匣冷却及内锥体隐身的冷却系统,与现有技术相比,具有如下优点:

9、1、增加了承力机匣冷却措施,采用对流换热方式增强承力支板冷却效果,显著提高了承力机匣工作许用温度;

10、2、采用了较为经济的冷却方案,无需采用隔热材料及热阻膜,简化了装配工艺,避免了使用及维护成本高的问题;

11、3、采用总压引气风斗引入温度更低的涵道气对结构进行冷却,保证引气压力及冷却效果的同时避免了从压气机引气,兼顾了发动机性能;

12、4、直接利用承力支板内腔作为引气集气腔,在冷却承力支板的同时将冷却气引入发动机内部腔室,与从压气机引冷却气相比无需复杂的引气管路结构,在实现引气功能的前提下简化了发动机结构,减轻发动机重量;缩短了沿程引气流路长度,减小了引气流路沿程压力损失;

13、5、在保证承力机匣冷却的同时兼顾了内锥体的冷却,保证了内锥体隐身所需的温度需求。提升了空气系统流路功能的耦合性,无需设计额外的内锥体冷却结构,降低了发动机的结构复杂性,提高了功能可靠性,减轻了发动机重量。

技术特征:

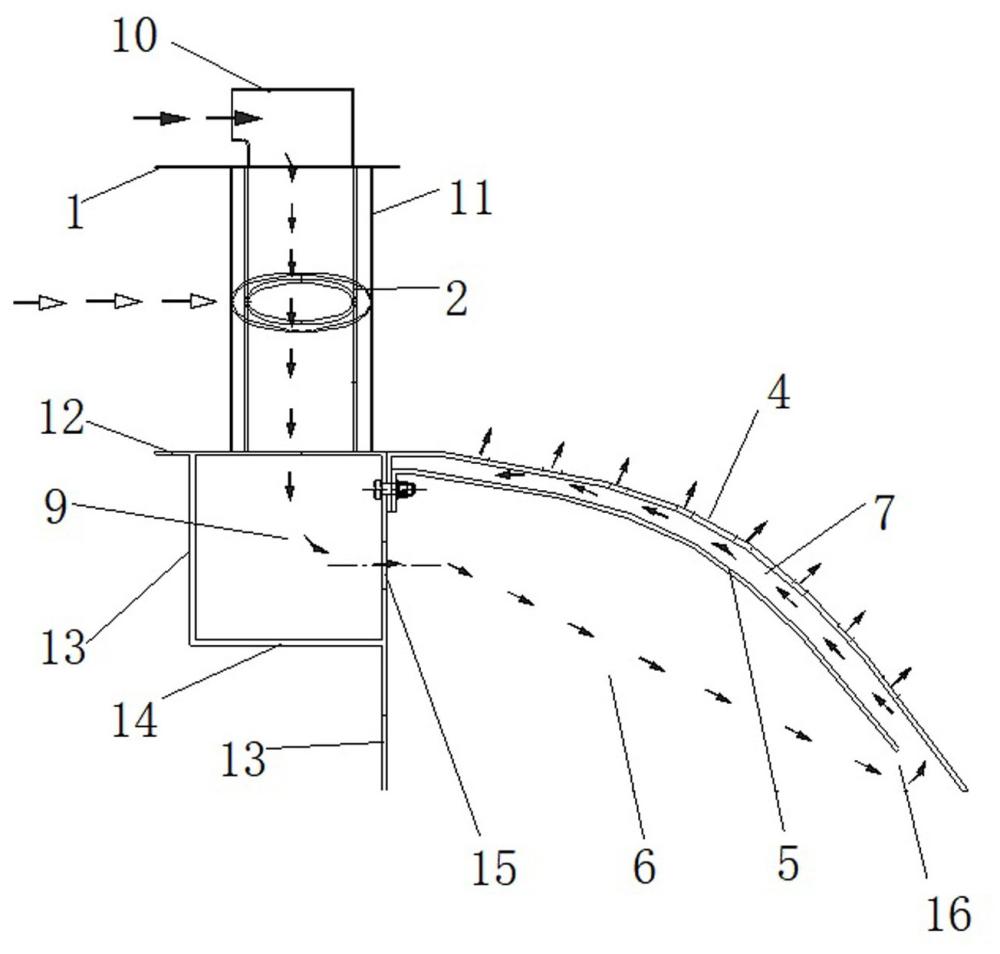

1.一种兼顾承力机匣冷却及内锥体隐身的冷却系统,其特征在于:包括承力外环(1)、承力支板(2)和环形内锥体(4);所述承力支板(2)共有多组并且多组承力支板(2)间隔均匀设于承力外环(1)内,所述承力外环(1)内侧设有环形冷却槽(3),所述环形冷却槽(3)内设有冷却内腔(9),所述承力支板(2)内腔与冷却内腔(9)连通;

2.如权利要求1所述的兼顾承力机匣冷却及内锥体隐身的冷却系统,其特征在于:所述承力外环(1)的外端设有与承力支板(2)相连的引气风斗(10),所述引气风斗(10)的开口处正对涵道总压引气的来流方向,所述引气风斗(10)的两侧和顶部均为沿承力外环(1)轴向延展的平面结构;所述引气风斗(10)的开口处设有流线型引气结构。

3.如权利要求1所述的兼顾承力机匣冷却及内锥体隐身的冷却系统,其特征在于:所述承力支板(2)的外侧设有隔热罩(11),所述隔热罩(11)的外端与承力外环(1)相连、内端与环形冷却槽(3)相连,所述隔热罩(11)与承力支板(2)之间设有厚度均匀的隔热腔。

4.如权利要求1所述的兼顾承力机匣冷却及内锥体隐身的冷却系统,其特征在于:所述环形冷却槽(3)内设于环形内锥体(4)的前端端部,所述环形冷却槽(3)包括内流道板(12)、径向密封隔板(13)和轴向密封隔板(14),所述内流道板(12)与环形内锥体(4)的外端面平齐,所述内流道板(12)与承力外环(1)之间为内涵流道,所述轴向密封隔板(14)为圆环结构并与环形内锥体(4)内端部相连,所述径向密封隔板(13)共有两组,其中一组径向密封隔板(13)将环形内锥体(4)末端封闭,所述内流道板(12)上开设有与承力支板(2)内部连通的第一通气孔,所述轴向密封隔板(14)上沿周向间隔开设有多组与内锥体内腔(6)连通的第二通气孔(15)。

5.如权利要求1所述的兼顾承力机匣冷却及内锥体隐身的冷却系统,其特征在于:所述内锥体冷却夹层(5)为外环面呈弧形的流线型结构,所述内锥体夹层腔(7)在不同轴向位置处的宽度相同,所述内锥体冷却夹层(5)的端部开设有使得内锥体内腔(6)与内锥体夹层腔(7)相互连通的圆形开口(16)。

6.如权利要求5所述的兼顾承力机匣冷却及内锥体隐身的冷却系统,其特征在于:所述内锥体冷却夹层(5)的尾部向内翻折,形成内翻边,所述内翻边与环形内锥体(4)的底部通过螺栓连接。

技术总结

本申请属于机匣冷却设计领域,为一种兼顾承力机匣冷却及内锥体隐身的冷却系统,包括承力外环、承力支板和环形内锥体;承力外环内侧设有环形冷却槽,环形冷却槽内设有冷却内腔,承力支板内腔与冷却内腔连通;环形内锥体内部设有内锥体冷却夹层,环形内锥体通过内锥体冷却夹层形成内锥体内腔和内锥体夹层腔,环形内锥体外壁上设有气膜孔;承力外环内引入涵道总压引气,涵道总压引气流经承力支板内腔对承力支板进行对流换热冷却,降低承力机匣温度;而后进入到环形内锥体内,先对环形内锥体内腔进行冷却,再进入到内锥体夹层腔内对环形内锥体的外壁进行冷却;从而有效降低环形内锥体温度、提高环形内锥体的隐身性能,结构简单稳定。

技术研发人员:程荣辉,张志远,谢冰瑶,刘慧喆,程健,李云单,吴小军

受保护的技术使用者:中国航发沈阳发动机研究所

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!