用于装饰机械部件的方法与流程

[0001]

本发明涉及一种用于装饰机械部件的方法。更具体地,本发明涉及一种用于装饰在钟表或珠宝领域中使用的机械部件的方法。

背景技术:

[0002]

在现有技术中已知用于在诸如表盘或表圈的机械部件的表面上产生凸起装饰的多种方法。这些已知方法中的一定数量的方法包括与待装饰的机械部件分开制造装饰元件,然后将这些装饰元件紧固至它们打算使用的机械部件上。

[0003]

由斯沃琪集团研发有限公司提交的欧洲专利申请ep 2 370 865 a1公开了另一种装饰诸如表盘的机械部件的方法。该装饰方法包括:

[0004]

–

提供待装饰的机械部件;

[0005]-制作板型掩模,其厚度至少等于装饰元件的期望厚度,并且在其中加工出开口,这些开口的轮廓与期望的装饰元件的形状相对应;

[0006]-将掩模定位在机械部件的待装饰表面上,以使得掩模的开口与要接纳装饰元件的机械部件的位置重合;

[0007]-厚度至少对应于装饰元件的期望厚度的掩模与待装饰的机械部件一起形成将用填充材料填充的模具;以及

[0008]-移除掩模以露出被装饰的机械部件表面上的装饰元件。

[0009]

这种装饰方法的一个优点在于其实施相对简单。更具体地,在多种装饰方法的情况下,装饰元件与待装饰的机械部件分开制造,然后仅紧固在该机械部件上,在使用掩模的情况下,装饰元件直接生产并在该方法的同一步骤中紧固到待装饰的机械部件上,从而节省了时间。

[0010]

然而,仍然可以看出使用放置在待装饰的机械部件的表面上的掩模的装饰方法的一个缺点,即不能排除掩模不与待装饰的机械部件的表面紧密接触的风险,并且当填充不同的模具时,存在填充材料在机械部件的表面上少量泄漏的风险,这需要丢弃其中一些机械部件。当寻找装饰钟表的表盘时,这尤其成问题,因为这种表盘是昂贵的机械部件。

技术实现要素:

[0011]

本发明的目的是通过提出一种用于装饰诸如表盘或表圈的机械部件的方法来克服上述问题以及其它问题,该方法特别是防止了固定在待装饰的机械部件的表面上的装饰元件产生必须消除或甚至导致其中一些机械部件被丢弃的污迹。

[0012]

为此,本发明涉及一种用于装饰机械部件的至少一个表面的方法,该方法包括以下步骤:

[0013]

–

提供待装饰的机械部件,在该机械部件上按照确定的厚度和轮廓产生至少一个装饰元件;

[0014]-在所述机械部件的待装饰表面上沉积厚度至少等于待产生的装饰元件的厚度的

掩蔽层;

[0015]-在所述掩蔽层中形成至少一个开口,所述至少一个开口与所述机械部件的待装饰表面上待产生所述装饰元件的部位重合,所述开口的轮廓与待产生的装饰元件的轮廓相同,并与待装饰的所述机械部件一起限定一容积;

[0016]-通过填充材料填充由所述掩蔽层和所述机械部件的待装饰表面限定的容积,以产生所述装饰元件;

[0017]-去除掩蔽层。

[0018]

由于这些特征,本发明提供了一种用于装饰机械部件如钟表的表盘或表圈的方法,其中掩蔽层直接形成在待装饰的机械部件的表面上。因此,保证了掩蔽层与待装饰的机械部件的表面紧密接触,从而防止了要在其中产生装饰元件的填充材料在掩蔽层与待装饰的机械部件的表面之间流动的风险,这允许以高精度限定的装饰元件。特别地,装饰元件的形状和厚度被精心调节。此外,直接在要构造的物体的表面上形成牺牲掩模比与待装饰的机械部件分开加工掩模然后将该掩模定位在该机械部件上并进行压制更简单、更快并且成本更低。类似地,一旦腔室已被填充了要设法在其中产生装饰元件的材料,与使用必须被机械地保持在适当位置的固定在待装饰的机械部件的表面上的掩模相比,用于对装饰元件的顶面进行精加工的操作更容易进行。这样产生的装饰元件还可以很好地附着到待装饰的机械部件的表面上。此外,当在必须接纳装饰元件的位置在待装饰的机械部件的表面中加工腔室时,这种附着强度会进一步提高。更具体地,由于腔室的存在,装饰元件被深深地锚固在待装饰的机械部件内,并且其从该机械部件上脱落的风险非常低。

[0019]

根据特定的实施例,根据本发明的用于装饰机械部件的方法的特征在于,该方法包括以下步骤:

[0020]-填充材料是晶态金属或非晶态金属;

[0021]-非晶态金属是非晶态铂合金,或非晶态钯合金,或非晶态锆合金;

[0022]-穿过在掩蔽层中形成的开口在机械部件的待装饰表面中蚀刻一腔室;

[0023]-利用激光束同时蚀刻掩蔽层中的开口和待装饰的机械部件中的腔室;

[0024]-在机械部件的待装饰表面中蚀刻的腔室的深度基本上等于200μm;

[0025]-在机械部件的待装饰表面上蚀刻的腔室包括用于锚固填充材料的装置;

[0026]-腔室由至少一个壁界定,该壁相对于垂直于机械部件的待装饰表面的竖直平面随着其远离机械部件的所述待装饰表面而逐渐偏离该竖直平面;

[0027]-钻出至少一个圆锥形孔,该圆锥形孔经由与机械部件的待装饰表面相对的后表面通向腔室中;

[0028]-在沉积掩蔽层之前,在机械部件的待装饰表面上沉积结合层;

[0029]-结合层由铬(cr)层形成,在铬层上沉积一层金(au);

[0030]-铬层和金层各自的厚度基本上等于50nm;

[0031]-通过电流生长在机械部件的待装饰表面上形成掩蔽层;

[0032]-掩蔽层是金属的或聚合物的;

[0033]-掩蔽层由银(ag)或铜(cu)制成;

[0034]-掩蔽层的厚度至少等于400μm;

[0035]-在填充由掩蔽层和机械部件的待装饰表面界定的容积之前,将掩蔽层调平以获

得平行于机械部件的待装饰表面的平坦表面;

[0036]-在使用填充材料填充由掩蔽层和机械部件的待装饰表面以及下方的腔室界定的容积之后,对掩蔽层和填充材料的待装饰表面进行机械加工和精加工;

[0037]-在机加工和精加工之后,掩蔽层和填充材料的剩余厚度约为200μm;

[0038]-在机加工和精加工之后,去除掩蔽层;

[0039]-通过在化学浴中蚀刻而去除掩蔽层;

[0040]-将填充材料上光或抛光。

附图说明

[0041]

在阅读下面参考附图对根据本发明的方法的一个示例性实施方式的详细描述后,本发明的其它特征和优点将更加清楚地显现,所述示例仅出于说明目的而提供,并不旨在限制本发明的范围,在附图中:

[0042]-图1是按照本发明的方法装饰的表盘的顶视图;

[0043]-图2是待装饰的表面上已经沉积了掩蔽层的表盘的正视图;

[0044]-图3是图2中的表盘的正视图,其中在表盘的待装饰表面与掩蔽层之间插入了结合层;

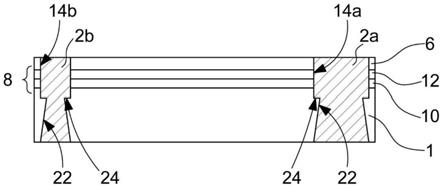

[0045]-图4是根据图1中的线iv-iv的表盘的正视截面图,其中在掩蔽层和结合层中的要产生装饰元件的位置处已经形成了开口;

[0046]-图5是图4中的圆圈区域的放大视图,其中在表盘的待装饰表面上蚀刻了腔室以改善装饰元件的锚固;

[0047]-图6是与图5相似的视图,其中腔室具有倾斜的内壁以改善装饰元件的锚固;

[0048]-图7是与图5相似的视图,其中在表盘上钻出并通向腔室的底部的圆锥形孔旨在改善装饰元件的锚固;

[0049]-图8是表盘的正视图,在该表盘上示出了开口和腔室已被填充材料填充;

[0050]-图9是表盘的正视图,在该表盘上,可见掩蔽层和装饰元件的厚度在对装饰元件的顶面进行的精加工操作期间已经减小了一半;以及

[0051]-图10是表盘的正视图,其上的掩蔽层和结合层已被去除。

具体实施方式

[0052]

本发明是从总发明构思中得出的,该总发明构思包括在待装饰的机械部件的表面上形成除珠宝之外的装饰元件,待装饰的机械部件特别是表盘,以及更一般地钟表的外部元件,例如表圈、中间件或甚至表链。为了实现该结果,本发明公开了直接在机械部件的待装饰表面上沉积牺牲型掩模,也就是说打算在装饰机械部件的操作结束时去除的掩模。一旦已将掩模沉积成与待装饰的机械部件的表面紧密接触,然后进行结构化以便在其中形成将填充有要在其中产生装饰元件的材料,则对由掩模的顶部和装饰元件形成的表面进行机加工和可能的修整,然后通常通过在化学浴中蚀刻来去除掩模。

[0053]

根据本发明,首先提供待装饰的机械部件。在附图所示的示例中,该待装饰的机械部件是表盘1。不言而喻,提供该示例仅出于说明目的,并且绝不限制本发明的范围,其中待装饰的机械部件可以属于任何类型,例如钟表的外部元件(表圈,表链,中间件等)、桥夹板、

主机板、摆锤或甚至珠宝。待装饰的该机械部件受到的唯一限制是其必须由具有在通过本发明的方法实施的温度范围内不改变的机械性能的材料制成。换句话说,在根据本发明的装饰操作期间,机械部件一定不能变形、软化或熔化。

[0054]

根据本发明,表盘1旨在配备至少一个装饰元件,其尺寸和厚度取决于需求。举例来说,在待装饰的机械部件是表盘1的情况下,装饰元件可用于形成小时符号:如图1所示,四个具有第一尺寸的第一装饰元件2a例如可用于标示表盘1上的正午、三点、六点和九点,而八个具有第二尺寸的第二装饰元件2b可用于标示其它整点,以及完成小时旋转。

[0055]

一旦配备了表盘1,则在该表盘1的待装饰表面4(通常是该表盘1的顶面)上沉积旨在形成牺牲型掩模的掩蔽层6(见图2)。术语“牺牲的”在本文中应理解为旨在已实现其目的之后被去除的掩蔽层。该掩蔽层6将具有取决于期望高度的厚度,一旦已执行机加工操作,装饰元件2a、2b将最终突出到表盘1的待装饰表面4之上该期望高度。仅出于说明的目的,将掩蔽层6的厚度确定为400μm。该掩蔽层6通过任何合适的技术如电镀法沉积在表盘1上。

[0056]

仅作为优选示例,掩蔽层6可以由聚合物层或金属层形成。在掩蔽层6是金属的情况下,其尤其可以由银、铜或甚至镍制成。应当注意,根据本发明的一个优选实施例,在沉积掩蔽层6之前,在表盘1的待装饰表面4上沉积结合层8,以优化掩蔽层6的附着(见图3)。优选地,该结合层8由铬层10形成,铬层10上沉积有金层12。一系列测试已经确定,铬层10和金层12中的每一者的约50nm的厚度就掩蔽层6在表盘1上的附着强度而言提供了极好的结果。结合层8也是优先通过电镀法沉积。

[0057]

一旦已将结合层8和掩蔽层6依次沉积在表盘1的待装饰表面4上,就在与表盘1的待装饰表面4上要产生装饰元件的位置重合的部位处在掩蔽层6和结合层8中形成至少一个开口(见图4),并且其轮廓和高度与所需装饰元件的形状和尺寸相对应。在这里描述的情况下,有十二个这样的开口,四个开口14a对应于表盘1上用于表示正午、三点、六点和九点的四个第一装饰元件2a,并且八个开口14b对应于表盘1上用于表示其它整点并完成小时旋转的第二装饰元件2b。十二个开口14a、14b可以被认为具有相同的形状,例如正方形或矩形,但是四个开口14a中的尺寸可以被认为大于八个开口14b的尺寸。这十二个开口14a、14b通过诸如激光束的任何合适的方式被切割入掩蔽层6和结合层8。

[0058]

根据本发明的一个优选但非限制性的实施例,通过在掩蔽层6和结合层8中形成的开口14a、14b在表盘1的待装饰表面4中蚀刻出腔室16(见图5)。优选与开口14a、14b同时加工的这些腔室16旨在改善装饰元件2a、2b在表盘1的待装饰表面4上的固定。仅出于说明的目的,这些腔室16的深度被选择为等于约200μm。

[0059]

为了进一步改善装饰元件2a、2b的固定,腔室16设置有锚固装置。根据本发明的第一实施例(见图6),这些锚固装置由腔室16的壁20的至少一个面18形成,该面相对于垂直于表盘1的待装饰的表面4的竖直平面p在它移离表盘1的所述待装饰表面4时逐渐偏离该竖直平面p。由于存在这种倾斜面18,因此可以理解,一旦腔室16已被填充有填充材料,所得装饰元件2a、2b不再能够从腔室16上移开,因此永久性地锚固在表盘1上。

[0060]

也旨在改善装饰元件2a、2b在表盘1的待装饰表面4上的锚固的本发明的另一实施例设想在腔室16的底部24中钻出至少一个圆锥形孔22,这些圆锥形孔22朝向表盘1的与待装饰表面4相对的后表面26扩开(见图7)。在这种情况下还应理解,一旦腔室16和圆锥形孔22已被填充材料填充,则装饰元件2a、2b不再能够被移走。

[0061]

一旦已经切割出开口14a、14b,并且腔室16可能被蚀刻,则用填充材料对它们进行填充(图8)。视情况而定,填充材料可以是晶态金属或非晶态金属。在非晶态金属类型的填充材料的情况下,优选地使用非晶态铂合金或非晶态钯合金或非晶态锆合金。

[0062]

根据本发明的第一实施例,开口14a、14b和腔室16的填充是通过热加工进行的,该技术包括调节用于允许开口14a、14b和腔室16被完全填充并允许均匀且精确地制造装饰元件2a、2b的填充材料的粘度。

[0063]

通过热加工产生装饰元件2a、2b需要使用诸如金属或金属合金(贵金属或其它金属)的材料。更具体地说,已知一种结构为非晶态的金属或金属合金在其冷却和固化期间经历的收缩现象比具有晶体结构的金属要小。因此,应理解,出于本发明的目的,使用具有非晶体结构的材料是特别令人感兴趣的。为此目的,选择用来产生装饰元件2a、2b的材料在超过其熔点的温度下转入液态,然后非常迅速地冷却以防止原子重组为晶体结构。

[0064]

在非晶态材料的制造期间,其优先根据需要成形。由于在这里描述的示例中装饰元件2a、2b旨在形成小时符号,因此在大多数情况下,这些装饰元件2a、2b将在表盘1上以环形方式布置。因此,有利的是使非晶态材料呈环形,其宽度和厚度适合于要填充的开口14a、14b的尺寸。

[0065]

随后将覆盖在掩蔽层6中的表盘1置于热压机中,并且将非晶态材料环布置在表盘1上方,与要填充的开口14a、14b对准。然后将组件加热到处于玻璃化转变温度tg和非晶态材料的结晶温度tx之间的范围内的温度。在该温度区间中,非晶态材料的粘度显著增大而不会损失其非晶体结构。因此,非晶态材料环变得更容易成形,使得其可以被压靠在开口14a、14b上并呈现其几何构型。一旦开口14a、14b已被填充,非晶态材料被足够快地冷却以保持其非晶态。

[0066]

根据本发明的第二实施例,在掩蔽层6中形成的开口14a、14b通过电镀进行填充。在试图生产由晶态金属制成的装饰元件2a、2b的情况下使用该技术。为此目的,使用其中分散有相关的金属离子和盐的浴槽。待装饰的表盘1是导电的,该表盘1与电极连接,然后浸入浴槽中。使用辅助电极,在金属离子迁移到表盘1的导电部分的作用下使电流通过浴槽,从而形成装饰元件2a、2b。

[0067]

根据本发明的第三实施例,装饰元件2a、2b通过注入金属制成。由掩蔽层6覆盖的表盘1被放置在能够用液态金属填充腔室16a、16b中的注射机中,以便产生装饰元件2a、2b。优选而言,使所使用的金属达到至少高于其玻璃化转变温度tg的温度,并足够快地冷却以防止其原子重组为晶体结构。

[0068]

应当注意的是,在填充由表盘1的掩蔽层6和待装饰表面4界定的容积之前,可以将掩蔽层6调平以获得平行于表盘1的待装饰表面4的平面。

[0069]

如上所述,可以将掩蔽层6的厚度确定为例如400μm。因此,在本发明的这个阶段,装饰元件2a、2b的厚度等于约400μm。如果最终希望装饰元件2a、2b的厚度在待装饰表面4上方200μm,则这意味着要提供约200μm厚的多余填充材料以便对装饰元件2a、2b进行机加工并使其表面光洁度完美,特别是通过对其上光或抛光(参见图9)。

[0070]

一旦完成装饰元件2a、2b的精加工操作,通常通过在化学浴槽中蚀刻来去除掩蔽层6,并且完全露出装饰元件2a、2b(见图10)。

[0071]

不言而喻,本发明不限于上述实施例,并且本领域技术人员可以在不脱离由所附

权利要求限定的本发明范围的情况下考虑各种简单的替代和修改。

[0072]

附图标记

[0073]

1、表盘

[0074]

2a,2b、装饰元件

[0075]

4、待装饰表面

[0076]

6、掩蔽层

[0077]

8、结合层

[0078]

10、铬层

[0079]

12、金层

[0080]

14a,14b、开口

[0081]

16、腔室

[0082]

18、面

[0083]

20、壁

[0084]

22、圆锥形孔

[0085]

24、底部

[0086]

26、后表面

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1