一种侧液槽、电解液流动方法、生箔机及其工作方法与流程

1.本申请涉及高性能电解铜箔这一技术领域,更具体地说,尤其涉及一种侧液槽、生箔机及其工作方法。

背景技术:

2.cn207608639u公开了一种阴极辊侧喷淋装置,它包括在阴极辊端部两侧设置的喷淋管,喷淋管水平布置并位于阴极辊旋出部对应液面的上方;喷淋管上设有喷淋段,喷淋段由多个沿喷淋管长度方向均布排列设置的喷淋孔组成,喷淋孔的出液方向斜向下指向对应的阴极辊端面,且喷淋段的内端与阴极辊所在圆心重合或位于阴极辊所在圆心的正上方,喷淋段的外端平齐或超出阴极辊边沿。

3.cn210194012u公开了一种防止阴极辊边缘结晶的喷淋装置,包括阴极辊与阳极槽,所述阴极辊中心设有齿轮传动轴,所述齿轮传动轴通过电机带动转动,所述阳极槽内放置有阳极板,所述阴极辊放置在阳极板上,所述阴极辊通过侧封盖板与阳极槽进行连接并形成封闭空间,所述侧封盖板连接有喷酸管以及抽风管,所述喷酸管、抽风管伸入侧封盖板之内,所述喷酸管的喷嘴对着阴极辊侧面。

4.cn207608639u、cn210194012u是两种典型的侧液流喷淋装置,其目的都是通过在铜箔的阴极辊侧面喷淋硫酸铜溶液,防止阴极辊侧面结晶。

5.然而,发明人在实践中发现:上述两种设置方法其只适用于上进液模式。对于下进液模式,如cn109930181a(下进液模式),上述cn207608639u、cn210194012u两种方法就不再适用了(改成下进液后,排液通道在上方,即溶液是向上走的;cn207608639u、cn210194012u向下喷淋,与电解液的总体方向相反;喷淋效果不佳)。

6.针对上述问题,对于cn109930181a(下进液模式)的方案,若仍采用cn207608639u的喷淋方法,就需要设置独立的进液

‑

出液方法;但是这种情况下对于密封要求非常高,且设置独立的进液

‑

出液方法,在设计上也较难。

7.因此,有必要对上述问题进行了研究解决。

技术实现要素:

8.本发明的目的在于针对上述现有技术的不足,提供一种侧液槽。

9.本发明的另一目的在于针对上述现有技术的不足,提供一种侧液槽中的电解液的流动方法。

10.本发明的又一目的在于针对上述现有技术的不足,提供一种生箔机。

11.本发明的再一目的在于针对上述现有技术的不足,提供一种生箔机的工作方法。

12.一种侧液槽,包括:阳极槽;

13.阳极槽包括:两侧的侧板以及侧板之间的弧形板,在弧形板的底部设置有开槽,用于连通进液总管;在阳极槽的侧板上开设有若干侧液孔,且在侧板的内部和/或外部设置有供电解液流动的出液管路,所述出液管路与侧液孔连通;

14.阳极槽还包括:密封板,所述密封板的形状为弧状,所述密封板设置在弧形板的上方;

15.阳极槽还包括:排液通道,排液通道设置在阳极槽的两端的顶部,在排液通道上与侧液槽对应的部分设置有挡板。

16.一种侧液槽中的电解液的流动方法为:电解液采用下进液模式进入阳极槽,即电解液从进液总管进入阳极槽后,一部分电解液从密封板的小孔向上进入到侧液槽中,进而流向侧液孔;一部分电解液流向排液通道,流向排液通道的电解液通过挡板,电解液回流到侧液槽中,然后从侧液孔流出;也即,侧液流来源于两部分:一部分是从密封板下方通过密封板小孔进入侧液槽的电解液;一部分是电解液流向排液通道遇到挡板回流到侧液槽中的电解液。

17.一种生箔机,包括有前述的侧液槽,生箔机包括:阴极辊和阳极槽,生箔机采用下进液模式,密封板的半径不大于阴极辊的半径;侧板、阴极辊、密封板之间的空间构成了侧液槽,即侧板的内表面,阴极辊的侧面、密封板的背对于弧形板的那面构成了侧液槽。

18.进一步,在阳极槽的侧液槽的顶端设置有辅助整流器,所述辅助整流器连接有辅助导线;所述辅助导线置于侧液槽中。

19.进一步,侧液孔距离弧形板的底部的开槽的距离为侧板高度的1/2~2/3区间。

20.进一步,在密封板均匀设置4~6个小孔(孔的直径为8

‑

10cm);侧液槽的宽度为8

‑

12cm。

21.进一步,密封板的顶端与弧形板顶端齐平。

22.一种生箔机,生箔机采用下进液模式,其包括阴极辊和阳极槽。

23.其中,阳极槽包括:两侧的侧板以及侧板之间的弧形板,在弧形板的底部设置有开槽,用于连通进液总管;

24.在阳极槽的侧板1上开设有若干侧液孔,且在侧板的内部和/或外部设置有供电解液流动的出液管路,所述出液管路与侧液孔连通;在出液管路上设置流量阀以及流量传感器;

25.其中,阳极槽还包括:密封板,所述密封板的形状为弧状,所述密封板设置在弧形板的上方,且密封板的半径不大于阴极辊的半径;

26.其中,侧板、阴极辊、密封板之间的空间构成了侧液槽,即侧板的内表面,阴极辊的侧面、密封板的上表面构成了侧液槽;在阳极槽的侧液槽的顶端设置有辅助整流器,所述辅助整流器连接有辅助铜线;所述辅助铜线置于侧液槽中;

27.其中,阳极槽还包括:排液通道,排液通道设置在阳极槽的两端的顶部,在排液通道上与侧液槽对应的部分设置有挡板;在排液通道的侧面设置有开口,所述挡板穿过开口,在挡板与开口之间设置有密封圈;挡板的第一端部在排液通道内侧,第二端部在排液通道外侧;具体而言,挡板分为上中下三部分,上挡板、中挡板、下挡板之间采用凸起

‑

凹槽限位;上挡板的第二端部与第一动力伸缩机构连接,中挡板的第二端部与第二动力伸缩机构连接,下挡板的第二端部与第三动力伸缩机构连接;

28.上挡板、中挡板、下挡板的高度h均为1cm;

29.在侧液槽中还设置有液面高度传感器。

30.一种生箔机的工作方法,

31.首先,根据电解液进液总量q,来控制挡板在排液通道中的长度:

32.下挡板在排液通道中的长度l

下挡板

为:

33.l

下挡板

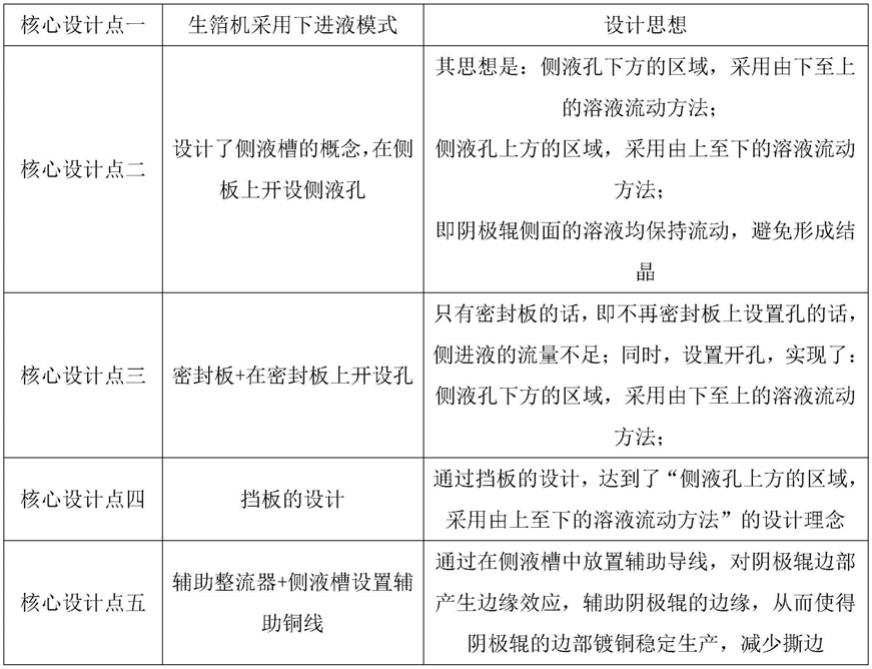

=10

ꢀꢀ

q≤1.5

34.l

下挡板

=

‑

10q/7+85/7

ꢀꢀ

1.5<q<5

35.l

下挡板

=5

ꢀꢀ

5≤q

36.l

下挡板

的单位为cm,q单位为m3;

37.中挡板在排液通道中的长度l

中挡板

为:

38.l

中挡板

=10

ꢀꢀ

q≤1.5

39.l

中挡板

=

‑

20q/3+20

ꢀꢀ

1.5<q<3

40.l

中挡板

=0

ꢀꢀ

3≤q

41.上挡板在排液通道中的长度l

上挡板

为:

42.l

上挡板

=10

ꢀꢀ

q≤1.5

43.l

上挡板

=

‑

20q+40

ꢀꢀ

1.5<q<2

44.l

上挡板

=0

ꢀꢀ

2≤q

45.其次,液面高度传感器用于监测侧液槽的高度,当液面高度升高时,通过控制出液管路上的流量阀放开,使得液面高度不再上升;当液面高度下降时,通过控制出液管路上的流量阀缩小,使得液面高度不再下降。

46.进一步,侧液槽的流量在0.4m3/h

‑

1.6m3/h。

47.本申请的有益效果在于:

48.(1)本申请的基础构思在于:

49.以下5个核心设计点:

50.51.(2)本申请的第二个发明点在于,发现了:

52.侧液流偏大:引起辅助电流导线变化,产生电流变化,易引起铜箔断带(辅助电流导线设置在阴极辊的侧边,通过辅助电流电解侧液槽中的电解液,对阴极辊边部产生边缘效应,辅助阴极辊的边缘,从而使得阴极辊的边部镀铜稳定生产,减少撕边),其作用机理是:辅助电流导线的电源是稳流的,也即是整流器输出的电流是稳定的,但如果侧液流过大,会导致导线摆动,引起电流的变化,从而对阴极辊的边缘效应稳定性受到影响,而引起撕边。

53.侧液流偏小:易引起辅助电流不稳定,引起铜箔断带,阴极辊边部易产生结晶;其机理是:侧液流过小,提供给辅助电流导线的铜离子不稳定,也影响电流的变化;同时,侧液流偏小还会导致阴极辊侧部的电解液易结晶。

54.具体而言:单侧的侧液槽的流量处于0.4m3/h

‑

1.6m3/h之间是合适的。

55.(3)本申请的第三个发明点在于,提出了“粗调+精调”侧液流流量的方法:通过挡板用来实现侧液流的流量的粗调,进而通过流量控制阀来实现侧液流的流量的微调。

56.对于挡板而言,提出了如下的控制方法:根据电解液进液总量q,来控制挡板在排液通道中的形状(实质是控制第一动力伸缩机构6

‑

1、第二动力伸缩机构6

‑

2、第三动力伸缩机构6

‑

3):

57.下挡板在排液通道中的长度l

下挡板

为:

58.l

下挡板

=10

ꢀꢀ

q≤1.5

59.l

下挡板

=

‑

10q/7+85/7

ꢀꢀ

1.5<q<5

60.l

下挡板

=5

ꢀꢀ

5≤q

61.l

下挡板

的单位为cm,q单位为m3;

62.中挡板在排液通道中的长度l

中挡板

为:

63.l

中挡板

=10

ꢀꢀ

q≤1.5

64.l

中挡板

=

‑

20q/3+20

ꢀꢀ

1.5<q<3

65.l

中挡板

=0

ꢀꢀ

3≤q

66.上挡板在排液通道中的长度l

上挡板

为:

67.l

上挡板

=10

ꢀꢀ

q≤1.5

68.l

上挡板

=

‑

20q+40

ꢀꢀ

1.5<q<2

69.l

上挡板

=0

ꢀꢀ

2≤q

70.对于“精调”,提出了:液面高度传感器用于监测侧液槽的高度,当液面高度升高时,通过控制出液管路上的流量阀放开,使得液面高度不再上升;当液面高度下降时,通过控制出液管路上的流量阀缩小,使得液面高度不再下降。

附图说明

71.下面结合附图中的实施例对本发明作进一步的详细说明,但并不构成对本发明的任何限制。

72.图1是现有技术cn207608639u的阴极辊侧喷淋装置设计图。

73.图2是阳极槽的侧板1的设计示意图。

74.图3是阳极槽的下进液模式的设计示意图。

75.图4是阳极槽的设计示意图。

76.图5是图3的a

‑

a截面示意图。

77.图6是侧液槽的俯视图。

78.图7是上挡板、中挡板、下挡板的横向设计示意图。

79.图8是上挡板、中挡板、下挡板的截面设计示意图。

80.图2

‑

8中的附图标记说明如下:

81.侧液孔1,辅助整流器2,密封板3,挡板4,侧液槽5,排液通道7;

82.侧液孔1

‑

1,辅助整流器1

‑

2。

83.具体实施方法

84.实施例1:一种生箔机,生箔机采用下进液模式,其包括阴极辊和阳极槽;

85.其中,阳极槽包括:两侧的侧板1以及侧板之间的弧形板2,在弧形板的底部设置有开槽,用于连通进液总管;

86.在阳极槽的侧板1上开设有若干侧液孔1

‑

1(侧液孔的高度:距离弧形板的底部的开槽的距离为侧板高度的1/2~2/3区间,且对称设置),且在侧板1的内部和/或外部设置有供电解液流动的出液管路,所述出液管路与侧液孔连通。

87.其中,阳极槽还包括:密封板3,所述密封板3的形状为弧状,所述密封板3设置在弧形板2的上方,且密封板3的半径不大于阴极辊的半径(也即密封板3与弧形板2的之间的距离不小于阴极辊与弧形板2之间的距离)。

88.其中,侧板1、阴极辊、密封板3之间的空间构成了侧液槽5,即侧板1的内表面,阴极辊的侧面、密封板3的上表面(背对于弧形板2的那面)构成了侧液槽;

89.在密封板3均匀设置4~6个小孔(孔的直径为8

‑

10cm);侧液槽的宽度为8

‑

12cm。

90.其中,阳极槽还包括:排液通道,排液通道设置在阳极槽的两端的顶部,在排液通道上与侧液槽对应的部分(即排液通道的边侧)设置有挡板4(阳极槽中有2个侧液槽,每个侧液槽的两端均设置有挡板,即生箔机上共计设置4个相同尺寸的挡板)。

91.需要说明的是:密封板3的顶端与弧形板顶端齐平。

92.一种侧液槽中的电解液的流动方法为:电解液采用下进液模式进入阳极槽,即电解液从进液总管进入阳极槽后,一部分电解液从密封板3的小孔向上进入到侧液槽中,进而流向侧液孔1

‑

1;一部分电解液流向排液通道,流向排液通道的电解液通过挡板,电解液回流到侧液槽中,然后从侧液孔流出;也即,侧液流来源于两部分:一部分是从密封板下方通过密封板小孔进入侧液槽的电解液;一部分是电解液流向排液通道遇到挡板回流到侧液槽中的电解液。

93.还需要说明的是,在阳极槽的侧液槽的顶端设置有辅助整流器1

‑

2(一般是在侧板1的顶部设置有辅助整流器1

‑

2),所述辅助整流器连接有辅助导线(优选的,采用铜线);所述辅助导线置于侧液槽中;通过在侧液槽中放置辅助导线,对阴极辊边部产生边缘效应,辅助阴极辊的边缘,从而使得阴极辊的边部镀铜稳定生产,减少撕边。

94.实施例2

95.一、生产现象:

96.上述设计解决了“采用下进液模式时,处理阴极辊边缘易结晶的问题”,同时,还解决了“阴极辊边部电镀易撕边的问题”。

97.但是发明人团队在实践中发现了以下问题:

98.侧液流偏大:引起辅助电流导线变化,产生电流变化,易引起铜箔断带(辅助电流导线设置在阴极辊的侧边,通过辅助电流电解侧液槽中的电解液,对阴极辊边部产生边缘效应,辅助阴极辊的边缘,从而使得阴极辊的边部镀铜稳定生产,减少撕边),其作用机理是:辅助电流导线的电源是稳流的,也即是整流器输出的电流是稳定的,但如果侧液流过大,会导致导线摆动,引起电流的变化,从而对阴极辊的边缘效应稳定性受到影响,而引起撕边。

99.侧液流偏小:易引起辅助电流不稳定,引起铜箔断带,阴极辊边部易产生结晶;其机理是:侧液流过小,提供给辅助电流导线的铜离子不稳定,也影响电流的变化;同时,侧液流偏小还会导致阴极辊侧部的电解液易结晶。

100.因此,如何确定侧液流的流量是发明人团队遇到的另一个核心问题。

101.二、试验结果

102.发明人针对侧液槽中的侧液流的溶液进行研究。

103.根据研究,发现:侧液槽(单侧)的流量在0.4m3/h

‑

1.6m3/h之间,是合适的。

104.表1试验结果

[0105][0106]

根据发明人的研究:侧液槽的流量与电解液的总进液流量、侧边的挡板大小、密封板3的孔径和数量、侧液孔的数量和孔径相关。

[0107]

三、结构改进

[0108]

结构改进的方法,设计目标在于:使得单侧的侧液槽的流量始终处于在合适的区间范围内(根据发明人的研究,处于0.4m3/h

‑

1.6m3/h之间)。

[0109]

在实际使用中,密封板3的孔径和数量无法改变。

[0110]

因此,只能从侧边的挡板大小、侧液孔的数量和孔径相关入手;具体而言,根据电

解液的总进液流量,来改变“侧边的挡板大小、侧液孔的数量和孔径”来实时的调整侧液流的流量,使侧液流的流量在正常范围内。

[0111]

实施例2在实施例1的结构上进行了如下改进:

[0112]

一种生箔机,生箔机采用下进液模式,其包括阴极辊和阳极槽。

[0113]

其中,阳极槽包括:两侧的侧板1以及侧板之间的弧形板2,在弧形板的底部设置有开槽,用于连通进液总管。

[0114]

在阳极槽的侧板1上开设有若干侧液孔1

‑

1(侧液孔的高度:距离弧形板的底部的开槽的距离为侧板高度的1/2~2/3区间,且对称设置),且在侧板1的内部和/或外部设置有供电解液流动的出液管路,所述出液管路与侧液孔连通;在出液管路上设置流量阀以及流量传感器(其实质上控制了侧液孔的数量和孔径)。

[0115]

其中,阳极槽还包括:密封板3,所述密封板3的形状为弧状,所述密封板3设置在弧形板2的上方,且密封板3的半径不大于阴极辊的半径(也即密封板3与弧形板2的之间的距离不小于阴极辊与弧形板2之间的距离)。

[0116]

其中,侧板1、阴极辊、密封板3之间的空间构成了侧液槽5,即侧板1的内表面,阴极辊的侧面、密封板3的上表面(背对于弧形板2的那面)构成了侧液槽;在阳极槽的侧液槽的顶端设置有辅助整流器1

‑

2,所述辅助整流器连接有辅助铜线;所述辅助导线置于侧液槽中;通过在侧液槽中放置辅助导线,对阴极辊边部产生边缘效应,辅助阴极辊的边缘,从而使得阴极辊的边部镀铜稳定生产,减少撕边。

[0117]

在密封板3均匀设置4~6个小孔(孔的直径为8

‑

10cm);侧液槽的宽度为8

‑

12cm。

[0118]

其中,阳极槽还包括:排液通道,排液通道(排液通道高度h一般为80

‑

100cm)设置在阳极槽的两端的顶部,在排液通道上与侧液槽对应的部分(即排液通道的边侧)设置有挡板;在排液通道的侧面设置有开口,所述挡板穿过开口,在挡板与开口之间设置有密封圈;挡板的第一端部在排液通道内侧(即用于阻挡电解液),第二端部在排液通道外侧;具体而言,挡板分为上中下三部分,上挡板、中挡板、下挡板之间采用凸起

‑

凹槽限位;上挡板的第二端部与第一动力伸缩机构6

‑

1连接,中挡板的第二端部与第二动力伸缩机构6

‑

2连接,下挡板的第二端部与第三动力伸缩机构6

‑

3连接。

[0119]

上挡板、中挡板、下挡板的高度h均为1cm;

[0120]

还需要说明的是:在侧液槽中还设置有液面高度传感器。

[0121]

侧液流的控制方法如下:

[0122]

根据电解液进液总量q,来控制挡板在排液通道中的形状(实质是控制第一动力伸缩机构6

‑

1、第二动力伸缩机构6

‑

2、第三动力伸缩机构6

‑

3):

[0123]

下挡板在排液通道中的长度l

下挡板

为:

[0124]

l

下挡板

=10

ꢀꢀ

q≤1.5

[0125]

l

下挡板

=

‑

10q/7+85/7

ꢀꢀ

1.5<q<5

[0126]

l

下挡板

=5

ꢀꢀ

5≤q

[0127]

l

下挡板

的单位为cm,q单位为m3;

[0128]

中挡板在排液通道中的长度l

中挡板

为:

[0129]

l

中挡板

=10

ꢀꢀ

q≤1.5

[0130]

l

中挡板

=

‑

20q/3+20

ꢀꢀ

1.5<q<3

[0131]

l

中挡板

=0

ꢀꢀ

3≤q

[0132]

上挡板在排液通道中的长度l

上挡板

为:

[0133]

l

上挡板

=10

ꢀꢀ

q≤1.5

[0134]

l

上挡板

=

‑

20q+40

ꢀꢀ

1.5<q<2

[0135]

l

上挡板

=0

ꢀꢀ

2≤q

[0136]

液面高度传感器用于监测侧液槽的高度,当液面高度升高时,通过控制出液管路上的流量阀放开,使得液面高度不再上升;当液面高度下降时,通过控制出液管路上的流量阀缩小,使得液面高度不再下降(通过流量传感器监测的数据,保持侧液流的流量在安全范围内)。

[0137]

基于前述的:下挡板在排液通道中的长度、中挡板在排液通道中的长度、上挡板在排液通道中的长度的控制方法,侧液槽的流量基本满足侧液槽(单侧)的流量在0.4m3/h

‑

1.6m3/h之间(不设置流量阀的情况下);但是,会发生液面缓慢上升或者缓慢下降的情形,在长时间生产的情况下,必须要控制液面的高度(通过液面传感器+流量控制阀来共同控制液面高度);也即,通过挡板用来实现侧液流的流量的粗调,进而通过流量控制阀来实现侧液流的流量的微调。

[0138]

以上所举实施例为本发明的较佳实施方法,仅用来方便说明本发明,并非对本发明作任何形式上的限制,任何所属技术领域中具有通常知识者,若在不脱离本发明所提技术特征的范围内,利用本发明所揭示技术内容所作出局部更动或修饰的等效实施例,并且未脱离本发明的技术特征内容,均仍属于本发明技术特征的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1