一种提高锆合金表面微弧氧化成膜速率的方法

1.本发明属于金属表面处理技术领域,具体涉及一种提高锆合金表面微弧氧化成膜速率的方法。

背景技术:

2.锆合金是核反应堆压力管、燃料包壳和连接构件等的主要结构材料。在反应堆中,锆合金要经受高温高压水的冲刷,易形成中子辐射损伤和吸氢腐蚀,需要适合的表面处理来改善锆合金的耐蚀性和耐磨性,保证核材料的安全服役。微弧氧化技术能够在阀金属及其合金表面原位生长氧化陶瓷层,是提高锆合金耐磨损和耐腐蚀性能的有效途径。

3.膜层厚度是影响微弧氧化膜耐蚀性和耐磨性的关键因素。延长微弧氧化时间可以增加微弧氧化膜层厚度,但是时间的消耗会降低生产效率;增大电流密度能够提高微弧氧化成膜速率,但是受电源的最大电压限制,并且微弧氧化的电压已经很高,因此增大电流密度提高成膜速率有限,有必要寻求一种简单且有效地提高锆合金表面微弧氧化成膜速率的方法。

技术实现要素:

4.本发明的目的是提供一种提高锆合金表面微弧氧化成膜速率的方法,微弧氧化时间在1

–

2min之前使用的微弧氧化脉冲频率为100

–

1000hz,在1

–

2min之后使用的微弧氧化脉冲频率为10000

–

30000hz,成膜效率得到明显提高。

5.为实现上述目的,本发明的技术方案是:

6.一种提高锆合金表面微弧氧化成膜速率的方法,包括以下步骤:

7.1)将锆合金置于乙醇或丙酮溶液中超声清洗5

–

10min,取出后用蒸馏水冲洗干净备用;

8.2)将经步骤1)处理后的锆合金进行碱洗除油,流动热水洗,流动冷水洗;

9.3)将经步骤2)处理后的锆合金微弧氧化处理10min,其中微弧氧化时间在1

–

2min之前使用的微弧氧化脉冲频率为100

–

1000hz,在1

–

2min之后使用的微弧氧化脉冲频率为10000

–

30000hz,微弧氧化处理参数还包括:

10.微弧氧化电解液为5

–

20g/l铝酸钠和1

–

5g/l氢氧化钠的混合液;

11.脉冲电源的电流密度为10

–

30a/dm2;

12.占空比为20%

–

30%;

13.温度为10

–

30℃;

14.搅拌速度为100

–

300r/min;

15.阴极为不锈钢;

16.阳极阴极面积不大于0.5。

17.优选地,步骤2)中,在3l去离子水中加入60g硅酸钠、60g碳酸钠和150g氢氧化钠,搅拌,均匀溶解,得到碱性除油液对锆合金进行碱洗除油。

18.与现有技术相比,本发明的有益效果在于:本发明通过改变频率对锆合金表面的微弧氧化成膜速率进行控制,区别于增大电流密度提高微弧氧化的成膜速率,仅通过改变频率即可实现提高微弧氧化膜层的成膜速率,操作简单。

19.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

20.附图作为本技术的一部分,用来提供对本发明的进一步的理解,本发明的示意性实施例及其说明用于解释本发明,但不构成对本发明的不当限定。显然,下面描述中的附图仅仅是一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。在附图中:

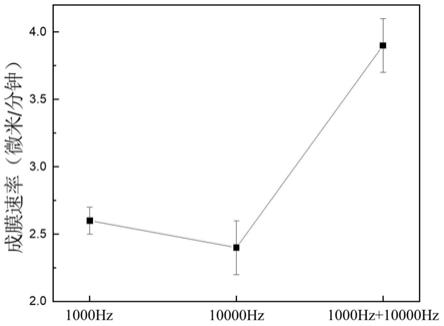

21.图1是实施例1、实施例2和实施例3中锆合金微弧氧化膜的成膜速率。

22.图2是实施例1、实施例2和实施例3中锆合金微弧氧化膜的极化曲线。

具体实施方式

23.下面结合实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干调整和改进。这些都属于本发明的保护范围。

24.以下实施例中采用涡流测厚仪(minitest 2500)测定微弧氧化膜的厚度。

25.实施例1

26.在频率为1000hz时对锆合金进行微弧氧化处理,步骤如下:

27.1.配制碱性除油液

28.3l去离子水中加入60g硅酸钠、60g碳酸钠、150g氢氧化钠,搅拌,均匀溶解。

29.2.配制微弧氧化电解液

30.5l去离子水中加入50g铝酸钠和10g氢氧化钠,搅拌,均匀溶解。

31.3.微弧氧化处理

32.将锆合金置于丙酮溶液中超声清洗5

–

10min,取出后用蒸馏水冲洗干净备用;

33.将经步骤1)处理后的锆合金在所配制的除油液中碱洗除油,温度为60℃,时间为20min,然后经流动热水洗,流动冷水洗;

34.将经步骤2)处理后的锆合金进行微弧氧化处理,微弧氧化处理条件如下:

35.微弧氧化电解液为10g/l铝酸钠+2g/l氢氧化钠;

36.脉冲电源的电流密度为15a/dm2;

37.微弧氧化时间为10min;

38.占空比为20%;

39.温度为10

–

30℃;

40.搅拌速度为100r/min;

41.阴极为不锈钢;

42.阳极和阴极面积比不大于0.5。

43.在此条件下,锆合金微弧氧化膜的厚度为25

–

27μm,成膜速率约为2.6μm/min。

44.实施例2

45.在频率为10000hz时对锆合金进行微弧氧化处理,步骤如下:

46.1.配制碱性除油液

47.3l去离子水中加入20g硅酸钠、20g碳酸钠、50g氢氧化钠,搅拌,均匀溶解。

48.2.配制微弧氧化电解液

49.5l去离子水中加入50g铝酸钠和10g氢氧化钠,搅拌,均匀溶解。

50.3.微弧氧化处理

51.将锆合金置于丙酮溶液中超声清洗5

–

10min,取出后用蒸馏水冲洗干净备用;

52.将经步骤1)处理后的锆合金在所配制的除油液中碱洗除油,温度为60℃,时间为20min,然后经流动热水洗,流动冷水洗;

53.将经步骤2)处理后的锆合金进行微弧氧化处理,微弧氧化处理条件如下:

54.微弧氧化电解液为10g/l铝酸钠+2g/l氢氧化钠;

55.脉冲电源的电流密度为15a/dm2;

56.微弧氧化时间为10min;

57.占空比为20%;

58.温度为10

–

30℃;

59.搅拌速度为100r/min;

60.阴极为不锈钢;

61.阳极和阴极面积比不大于0.5。

62.在此条件下,锆合金微弧氧化膜的厚度为22

–

26μm,成膜速率约为2.4μm/min。

63.实施例3

64.对锆合金进行变频(1000hz和10000hz)微弧氧化处理,步骤如下:

65.1.配制碱性除油液

66.3l去离子水中加入20g硅酸钠、20g碳酸钠、50g氢氧化钠,搅拌,均匀溶解。

67.2.配制微弧氧化电解液

68.5l去离子水中加入50g铝酸钠和10g氢氧化钠,搅拌,均匀溶解。

69.3.微弧氧化处理

70.将锆合金置于丙酮溶液中超声清洗5

–

10min,取出后用蒸馏水冲洗干净备用;

71.将经步骤1)处理后的锆合金在所配制的除油液中碱洗除油,温度为60℃,时间为20min,然后经流动热水洗,流动冷水洗;

72.将经步骤2)处理后的锆合金进行微弧氧化处理,微弧氧化处理条件如下:

73.微弧氧化时间在1.5min之前使用频率1000hz,在1.5min之后使用频率10000hz;

74.微弧氧化电解液为10g/l铝酸钠+2g/l氢氧化钠;

75.脉冲电源的电流密度为15a/dm2;

76.微弧氧化时间为10min;

77.占空比为20%;

78.温度为10

–

30℃;

79.搅拌速度为100r/min;

80.阴极为不锈钢;

81.阳极和阴极面积比不大于0.5。

82.在此条件下,锆合金微弧氧化膜的厚度为37

–

41μm,成膜速率约为3.9μm/min。

83.从实施例1至3可以看出,仅通过改变频率即可实现提高微弧氧化膜层的成膜速率,制备的锆合金微弧氧化涂层(实施例3)比单一频率(实施例1和2)进行微弧氧化的成膜速快,膜层厚度也明显增加。

84.如图3所示,采用变化的脉冲频率对锆合金进行微弧氧化处理后得到的锆合金微弧氧化膜比单一频率微弧氧化涂层耐腐蚀性明显提高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1