具有仿生超滑表面结构的钛基合金及其制备方法和应用

1.本发明涉及一种抗生物污损材料技术领域,特别是涉及一种具有仿生超滑表面结构的钛基合金及其制备方法和应用。

背景技术:

2.钛基合金是以钛元素为基材加入其它元素所构成的合金,具有密度小、比强度高、耐蚀性好、抗冲击性好等突出优点,广泛应用于化工、航空航天、船舶、海洋工程、医疗器械等领域。

3.钛基合金具有良好的生物相容性,使得具有附着能力的生物极易沉积附着在其表面,造成生物污损,并由此产生一系列危害,如船舶航运中增大航行阻力,减缓航速进而增加燃料消耗;水下管道传输中阻塞管路,从而降低管道运输效率、缩短服役期限等;而在医疗器械领域,细菌等微生物的表面粘附更会增大患者感染风险,诱发术后感染等严重问题。因此,提高钛基合金表面的抗生物污损能力成为拓展其在船舶、海洋工程、医疗器械等领域应用的关键问题之一。

4.近年来,受到自然界中猪笼草的笼口微观上具有粘液薄层覆盖而具有优异抗粘附性能的启发,一种崭新的表面抗粘附技术方法,即光滑的液体注入多孔表面(又称:仿生超滑表面),在抗污损领域受到广泛关注。仿生超滑表面具有很多优异的性能,如防腐、防结冰、自清洁,尤其是可以防止蛋白质或微生物的附着。例如,现有相关技术提出了一种利用人工仿猪笼草超滑表面防止金属大气腐蚀的方法,其主要设计思路是在金属铝表面构建了仿生超滑表面。但是,本发明的发明人发现单纯由阳极氧化方式构建的多孔微观结构相对脆弱,有限的微观多孔结构储油量较小,无法满足材料表面长期服役的性能要求。因此,研究设计一种耐磨擦、储油量大且润滑剂耗散速率低的钛基合金仿生超滑表面新结构,对提高其在船舶、海洋工程、医疗器械等抗生物污损领域的应用具有重要意义。

技术实现要素:

5.有鉴于此,本发明提供一种具有仿生超滑表面结构的钛基合金及其制备方法和应用,主要目的在于在钛基合金上构建抗磨擦能力良好、储油量较大,润滑剂耗散速率较低的仿生超滑表面结构。

6.为达到上述目的,本发明主要提供如下技术方案:

7.一方面,本发明实施例提供一种具有仿生超滑表面结构的钛基合金,其中,所述仿生超滑表面结构包括:

8.两级粗糙表面结构,所述两级粗糙表面结构是由凹凸宏观结构和多孔微观结构复合而成;

9.润滑剂层,所述润滑剂层覆盖在所述两级粗糙表面结构上;

10.其中,所述两级粗糙表面结构和润滑剂层复合形成所述钛基合金的仿生超滑表面结构。

11.优选的,所述两级粗糙表面结构上接枝有氟化聚合物,以使所述润滑剂层在所述氟化聚合物的作用下覆盖在所述两级粗糙表面结构上;优选的,所述氟化聚合物为全氟辛基三乙氧基硅烷或1,1,2,2

‑

全氟二甲基环己烷。

12.优选的,所述润滑剂层中的润滑剂为全氟聚醚或聚二甲基硅氧烷。

13.优选的,所述润滑剂层中的润滑剂呈粘稠状,进一步优选的,在40℃下,所述润滑剂的黏度范围为5

‑

250cst。

14.优选的,所述润滑剂层的厚度为10

‑

100μm。

15.优选的,所述凹凸宏观结构包括预设阵列图案;其中,所述预设阵列图案是由多个正多边形图案排列而成;其中,所述凹凸宏观结构的凸部与所述正多边形图案上的线条部分(即,正多边形的边)相对应、所述凹凸宏观结构的凹部与每一所述图案中除线条部分之外的其它部分相对应;

16.优选的,所述凹部的深度为30

‑

300μm;

17.优选的,所述正多边形的内切圆直径为0.3

‑

1.5mm;

18.优选的,所述预设阵列图案包括一种或多种形状的正多边形图案。

19.优选的,在预设阵列图案中,每一个正多边形与其相邻的正多边形具有公共边。

20.优选的,所述多孔微观结构的孔径为20

‑

150nm、孔深为0.2

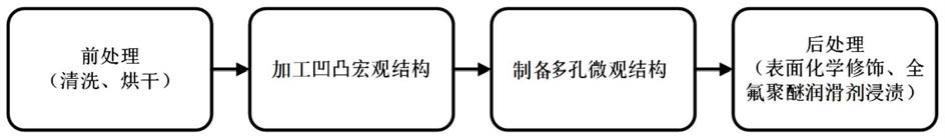

‑

10μm。

21.另一方面,本发明实施例提供一种具有仿生超滑表面结构的钛基合金的制备方法,其包括如下步骤:

22.加工凹凸宏观结构步骤:在钛基合金的表面上加工出凹凸宏观结构;

23.制备多孔微观结构步骤:对经所述加工凹凸宏观结构步骤处理后的钛基合金进行阳极氧化处理,在钛基合金的表面上制备出多孔微观结构;

24.后处理步骤:对经所述制备多孔微观结构步骤处理后的钛基合金依次进行表面化学修饰处理、浸渍润滑剂处理,得到具有仿生超滑表面结构的钛基合金。

25.优选的,在所述加工凹凸宏观结构步骤中:通过物理方法在钛基合金的表面上加工出凹凸宏观结构;优选的,所述物理方法包括机加工、丝网印刷蚀刻及激光加工中的一种或几种。

26.优选的,在所述加工凹凸宏观结构步骤之前,还包括前处理步骤;其中,所述前处理步骤包括:对所述钛基合金进行清洗、干燥处理。

27.优选的,在制备多孔微观结构步骤中:将经所述加工凹凸宏观结构步骤处理后的钛基合金作为阳极、石墨片或铂片作为阴极;将阳极、阴极插入电解液中,施加直流电压进行电解,在钛基合金的表面制备出多孔微观结构;优选的,所述直流电压为30

‑

60v,电解时间为1

‑

3h;优选的,所述电解液由氟化铵、水及乙二醇组成;其中,氟化铵的质量分数为0.1

‑

0.3%、水的体积分数为1

‑

3%。

28.优选的,所述表面化学修饰处理的步骤为:将经所述制备多孔微观结构步骤处理后的钛基合金浸泡在氟化聚合物的乙醇溶液中,浸泡设定时间后取出,并进行干燥处理;优选的,浸泡温度为50

‑

60℃;浸泡时间为20

‑

30min;优选的,所述氟化聚合物为全氟辛基三乙氧基硅烷或1,1,2,2

‑

全氟二甲基环己烷;优选的,所述氟化聚合物的乙醇溶液的体积分数为1

‑

3%;优选的,干燥处理的温度为100

‑

110℃,干燥处理的时间为20

‑

30min。

29.优选的,所述浸渍润滑剂处理的步骤,包括:在低真空环境下,使表面化学修饰处

理后的钛基合金在润滑剂中进行浸泡处理,取出后,得到具有仿生超滑表面结构的钛基合金;优选的,所述低真空环境是指真空度为3.0

‑

5.0pa的真空环境;优选的,浸泡处理时间为20

‑

30min;优选的,浸泡处理结束后,取出钛基合金并将其倾斜放置,以去除多余的润滑剂;进一步优选的,倾斜角度为10

‑

30

°

,倾斜放置时间为1.5

‑

2.5h。

30.再一方面,上述任一项所述的具有仿生超滑表面结构的钛基合金或上述任一项所述的方法所制备的具有仿生超滑表面结构的钛基合金在制备或作为抗生物污损材料中应用。优选的,所述抗生物污损材料主要指的是船舶、海洋工程、医疗器械等抗生物污损领域的材料。

31.与现有技术相比,本发明的一种具有仿生超滑表面结构的钛基合金及其制备方法和应用至少具有下列有益效果:

32.一方面,本发明实施例提供的一种具有仿生超滑表面结构的钛基合金,其中,仿生超滑表面结构具有由凹凸宏观结构和多孔微观结构复合而成的两级粗糙表面结构,润滑剂层覆盖在该两级粗糙表面结构上,润滑剂层和两级粗糙表面结构复合形成钛基合金的仿生超滑表面结构。通过上述设计,凹凸宏观结构可以对多孔微观结构起到良好的保护作用,提高其抗磨擦能力,进而延长仿生超滑表面的服役时间;并且,凹凸宏观结构和多孔微观结构复合而成的两级粗糙表面结构与仅有多孔微观结构的钛基合金仿生超滑表面相比,储油量大幅提高,润滑剂的耗散速率降低。因此,本发明实施例提供的具有仿生超滑表面的钛基合金可有效抑制微观或宏观生物的粘附,应用于船舶、海洋工程、医疗器械等抗生物污损领域。

33.另一方面,本发明实施例提供的上述具有仿生超滑表面结构的钛基合金的制备方法,除了具有上述有益效果之外,还具有工艺简单易行,成本低廉等特点,可适用于大中型钛基合金样品或零件的仿生超滑表面结构的制备。

34.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

35.图1为本发明实施例制备的一种具有仿生超滑表面结构的钛基合金的制备方法的工艺流程图;

36.图2为本发明所述预设阵列图案的示意图,其由正多边形图案排列而成,所述正多边形的内切圆直径为0.3

‑

1.5mm,其中,图2中的a图为正六边形图案排列的示意图,图2中的b图为正四边形图案排列的示意图;

37.图3中的a图为本发明实施例2在钛基合金的表面上加工出的凹凸宏观结构的激光共聚焦形貌,图3中的b图为本发明实施例2在钛基合金的表面上加工出的,由凹凸宏观结构和多孔微观结构构成的两级粗糙结构的激光共聚焦形貌,图3中的c图为a图、b图反映的本发明实施例2在钛基合金的表面上加工出的凹凸宏观结构和两级粗糙结构的凹部深度统计分析结果;

38.图4为本发明实施例2在钛基合金的表面上加工出的两级粗糙表面结构后的扫描电镜图,其中,图4中的a图为显示出凹凸宏观结构的扫描电镜图,图4中的b图为a图中方框处的放大图,图4中的c图为b图中的方框处的放大图,并显示出多孔微观结构,图4中的d图

为多孔微观结构的截面图;

39.图5为本发明实施例3在钛基合金的表面上加工出的两级粗糙表面结构后的扫描电镜图,其中,图5中的a图为显示出凹凸宏观结构的扫描电镜图,图5中的b图为a图中方框处的放大图,图5中的c图为b图中的方框处的放大图,并显示出多孔微观结构;

40.图6为本发明实施例2制备的钛基合金的抗贻贝粘附图(其中,图6的a

‑

d上方样片为对照组裸ti

‑

6al

‑

4v钛基合金样片,下方样片为本发明实施例2制备的实验组钛基合金仿生超滑表面,e为去除贻贝后对照组表面的贻贝足丝分布图、f为去除贻贝后实验组表面的贻贝足丝分布图);

41.图7为本发明对比例1制备的不同钛基合金在实际磨擦过程后,由水接触角表征的不同表面的超疏水性(实验组a:制备过程按照实施例2中的1)、3)、4)步骤依次进行;实验组b:制备过程按照实施例2中的1)、2)、4)步骤依次进行;实施例2所制备样品命名为对照组c);

42.图8为本发明对比例1制备的不同钛基合金在连续冲刷25天后,由水接触角表征的不同表面的超疏水性(实验组a:制备过程按照实施例2中的1)、3)、4)步骤依次进行;实验组b:制备过程按照实施例2中的1)、2)、4)步骤依次进行;实施例2所制备样品命名为对照组c)。

具体实施方式

43.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明申请的具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构、或特点可由任何合适形式组合。

44.本发明实施例提供一种具有仿生超滑表面结构的钛基合金及其制备方法,主要技术方案如下:

45.一方面,本发明实施例提供一种具有仿生超滑表面结构的钛基合金,其中,所述仿生超滑表面结构具有两级粗糙表面结构(该粗糙表面结构具体参见图4、图5所示);该两级粗糙表面结构是由凹凸宏观结构(具体参见图4中的a图、5中的a图)和多孔微观结构(具体参见图4中的c图和d图、图5中的c图)复合而成。润滑剂层覆盖在钛基合金的两级粗糙表面结构上。润滑剂层和两级粗糙表面结构复合形成所述钛基合金仿生超滑表面结构。其中,钛基合金表面的粗糙表面结构上接枝有氟化聚合物,润滑剂层在所述氟化聚合物的作用下覆盖在钛基合金表面的两级粗糙表面结构上。较佳地,氟化聚合物为全氟辛基三乙氧基硅烷或1,1,2,2

‑

全氟二甲基环己烷。较佳地,润滑剂为全氟聚醚或聚二甲基硅氧烷。

46.在此,需要说明的是:“凹凸宏观结构”指的是具有凸部和凹部的结构,且该凸部和凹部的结构是肉眼可见的。而多孔微观结构指的是肉眼不可见的多孔结构,但可以借助扫描电镜观察到。

47.较佳地,多孔微观结构的孔径为20

‑

150nm,孔深0.2

‑

10μm。

48.在此,本发明实施例提供的具有仿生超滑表面结构的钛基合金,通过将钛基合金表面上制备成由凹凸宏观结构和多孔微观结构复合而成的两级粗糙表面结构,一方面,凹凸宏观结构可以对多孔微观结构起到保护的作用,提高其抗磨擦能力,延长仿生超滑表面

服役时间;另一方面,凹凸宏观结构和多孔微观结构复合而成的两级粗糙表面结构与仅有多孔微观结构的钛基合金仿生超滑表面相比,储油量大幅提高,润滑剂的耗散速率降低。

49.为了更好地延长仿生超滑表面服役时间、以及提高储油量、降低润滑剂耗散速率,本发明实施例对凹凸宏观结构进行如下设计:包括预设阵列图案;其中,所述预设阵列图案是由多个正多边形图案排列而成(重复密排成,在此术语“密排”指的是:每一个正多边形与其相邻的正多形具有公共边);其中,所述凹凸宏观结构的凸部与每一所述图案上的线条部分(即,正多边形的边)相对应(例如,若图案为正多边形,则正多边形的边长设置成凸部),所述凹凸宏观结构的凹部与每一所述图案中除了线条部分之外的其它部分相对应(例如,若图案为正多边形,则正多边形的边长所围设的面积部分设置成凹部);进一步优选的,所述凹部的深度为30

‑

300μm;正多边形图案的种类为一种或多种,例如,正三角形、正方形或正六边形等正多边形中的一种或多种;优选的,所述正多边形的内切圆直径为0.3

‑

1.5mm。在此关于以上所述的预设阵列图案,参见图2所示,图2中的a图为正六边形图案排列示意图,图2中的b图为正四边形图案排列示意图。

50.另一方面,本发明实施例提供了上述仿生超滑表面结构的钛基合金的制备方法,如图1所示,其包括如下步骤:

51.1)前处理步骤:清洗一定尺寸钛基合金,烘干备用;

52.钛基合金可选用工业α或近α型钛基合金(如:ti

‑

6al

‑

7nb,ti

‑

4al

‑

1.5mn等),也可选用α+β型钛基合金(ti

‑

6al

‑

4v,ti

‑

3al

‑

5mo

‑

4.5v等)等钛基合金。

53.2)加工凹凸宏观结构步骤:通过物理方式,包括机加工、丝网印刷蚀刻及激光加工等方法在钛基合金的表面制备凹凸宏观结构。

54.其中,凹凸宏观结构的具体形状如上所述,在此不重复赘述。

55.3)制备多孔微观结构步骤:将步骤2)处理后钛基合金作为阳极,石墨片或铂片作为阴极,室温下将两电极插入电解液中,施加直流电压,在钛基合金的表面上制备次级多孔微观结构。

56.该步骤中:直流电压为30

‑

60v,时间为1

‑

3h,所用电解液包括质量分数为0.1

‑

0.3%的氟化铵、体积分数为1

‑

3%的水,其余为乙二醇的混合溶液。

57.4)后处理步骤:将步骤3)处理后钛基合金依次进行表面化学修饰处理、全氟聚醚润滑剂浸渍处理,得到具有仿生超滑表面结构的钛基合金。

58.表面化学修饰处理的步骤为:在50

‑

60℃的温度下将步骤3)处理后的钛基合金在体积分数为1

‑

3%的氟化聚合物的乙醇溶液中浸泡20

‑

30min,取出后在100

‑

110℃下干燥20

‑

30min;

59.浸渍处理步骤为:将表面化学修饰处理后的钛基合金浸泡在润滑剂中,并置于真空度为3.0

‑

5.0pa的低真空环境下20

‑

30min,取出后倾斜10

‑

30

°

放置2h,去除多余的润滑剂,得到具有仿生超滑表面结构的钛基合金。

60.本发明实施例提供及制备的具有仿生超滑表面结构的钛基合金可有效抑制微观或宏观生物的粘附,适宜应用于船舶、海洋工程、医疗器械等抗生物污损领域。

61.下面通过具体实验实施例进一步对本发明说明如下:

62.实施例1

63.本实施例制备一种具有仿生超滑表面结构的钛基合金,主要包括如下步骤:

64.1)前处理步骤:清洗ti

‑

6al

‑

4v钛基合金的表面,烘干备用;

65.2)加工凹凸宏观结构步骤:通过机加工方式在ti

‑

6al

‑

4v钛基合金的表面上加工出包括预设阵列图案的表面凹凸宏观结构:具体步骤如下:

66.工程制图:对预设平面密排正三角形阵列图案进行绘制,正三角形内切圆直径为0.5mm;

67.采用精雕机在ti

‑

6al

‑

4v钛基合金上进行表面精雕,设定雕刻深度为300μm,在ti

‑

6al

‑

4v钛基合金的表面上加工出包括预设阵列图案的凹凸宏观结构(其中,凸部与正三角形的边长对应,凹部与正三角形边长围设成的面积部分对应);

68.清洗ti

‑

6al

‑

4v钛基合金的表面,在50℃下烘干备用。

69.3)制备多孔微观结构步骤:将步骤2)处理后ti

‑

6al

‑

4v钛基合金作为阳极,铂片作为阴极,室温下将两电极插入电解液中,施加50v的直流电压,在钛基合金表面上制备出多孔微观结构,时间为2h,所用电解液为质量分数为0.3%的氟化铵、体积分数为1%的水,其余为乙二醇的混合溶液。

70.4)后处理步骤:将步骤3)处理后ti

‑

6al

‑

4v钛基合金进行表面化学修饰处理,具体为:在50℃下将步骤3)处理后的ti

‑

6al

‑

4v钛基合金在体积分数为3%的1,1,2,2

‑

全氟二甲基环己烷的乙醇溶液中浸泡30min,取出后在100℃的温度下干燥30min;

71.随后将表面化学修饰处理后的ti

‑

6al

‑

4v钛基合金浸泡在全氟聚醚润滑剂中,并置于真空度为3.0

‑

5.0pa的低真空环境下浸泡30min,取出后倾斜30

°

放置2h,去除多余的全氟聚醚润滑剂,得到具有仿生超滑表面结构的钛基合金。

72.实施例2

73.本实施例制备一种具有仿生超滑表面结构的钛基合金,主要包括如下步骤:

74.1)前处理步骤:清洗ti

‑

6al

‑

4v钛基合金的表面,烘干备用;

75.2)加工凹凸宏观结构步骤:通过丝网印刷蚀刻法在ti

‑

6al

‑

4v钛基合金的表面制备包括预设阵列图案的凹凸宏观结构,具体步骤包括:

76.工程制图:对预设密排正六边形阵列图案进行绘制,正六边形的内切圆直径为1mm,示意图如图2中的a图所示;

77.刷墨烤板:在ti

‑

6al

‑

4v钛基合金的表面均匀涂刷感光油墨,随后进行烤板;

78.曝光显影:用金属卤灯对预设图案区进行曝光,随后用显影液进行显影;

79.蚀刻:蚀刻液为质量分数为10%的硝酸、3.5%的氢氟酸,其余为去离子水的混合溶液,在室温下将步骤曝光显影处理后的ti

‑

6al

‑

4v钛基合金进行浸渍提拉处理,时间为5min,在ti

‑

6al

‑

4v钛基合金的表面加工出包括预设阵列图案的凹凸宏观结构;

80.依次使用乙醇、去离子水清洗ti

‑

6al

‑

4v钛基合金,在50℃下烘干备用。

81.图3中的a图为实施例2在钛基合金的表面上加工出的凹凸宏观结构的激光共聚焦形貌,由图3中的a图、c图可知:实施例2在钛基合金的表面上加工出的凹凸宏观结构凹部的深度为35.05

±

3.77μm。

82.3)制备多孔微观结构步骤:将步骤2)处理后ti

‑

6al

‑

4v钛基合金作为阳极,石墨片作为阴极,室温下将两电极插入电解液中,施加60v的直流电压制备多孔微观结构,时间为1h,所用电解液为质量分数为0.25%的氟化铵、体积分数为1%水,其余为乙二醇的混合溶液。

83.此时,钛基合金具有凹凸宏观结构和多孔微观结构复合而成的粗糙表面结构,其中,粗糙表面结构的扫描电镜图参见图4所示,其中,图4中的a图为显示出凹凸宏观结构的扫描电镜图,图4中的b图为a图中方框处的放大图,显示出凹凸宏观结构的凸部和凹部;图4中的c图为b图中的方框处的放大图,并显示出多孔微观结构;图4中的d图为多孔微观结构的截面图,多孔微观结构的孔深为6.67

±

0.35μm。

84.图3中的b图为实施例2在钛基合金的表面上加工出的两级粗糙结构的激光共聚焦形貌,由b图、c图可知实施例2在钛基合金的表面上加工出的,由凹凸宏观结构和多孔微观结构复合成的两级粗糙结构的凹部深度为27.06

±

6.87μm。

85.4)后处理步骤:将步骤3)处理后ti

‑

6al

‑

4v钛基合金进行表面化学修饰处理,具体为:在60℃下将步骤3)处理后的ti

‑

6al

‑

4v钛基合金在体积分数为2%的全氟辛基三乙氧基硅烷的乙醇溶液中浸泡30min,取出后在110℃下干燥30min;

86.随后将表面处理后的ti

‑

6al

‑

4v钛基合金浸泡在全氟聚醚润滑剂中,并置于真空度为3.0

‑

5.0pa的低真空环境下30min,取出后倾斜20

°

放置2h,去除多余的全氟聚醚润滑剂,得到具有仿生超滑表面结构的钛基合金。

87.图6为实施例2制备的具有仿生超滑表面结构的钛基合金的抗贻贝粘附图(其中,图4的a

‑

d图上方样片为对照组裸ti

‑

6al

‑

4v钛基合金样片,下方样片为本发明实施例2制备的实验组钛基合金仿生超滑表面,e图为去除贻贝后对照组表面的贻贝足丝分布图、f图为去除贻贝后实验组表面的贻贝足丝分布图)。

88.从图6可以看出:72h内贻贝在对照ti

‑

6al

‑

4v钛基合金样片上分泌大量足丝,并牢固粘附在对照样片上;而由实施例2制备的钛基合金,72h内贻贝相互靠近,并竞相在其它贻贝外壳上分泌足丝相互固定,极少在实施例2制备的钛基合金仿生超滑表面进行足丝分泌,由此表明:本发明所制备的钛基合金仿生超滑表面具有良好的抗海洋生物污损能力。

89.实施例3

90.本实施例制备一种具有仿生超滑表面结构的钛基合金,主要包括如下步骤:

91.1)前处理步骤:清洗ti

‑

6al

‑

4v钛基合金的表面,烘干备用;

92.2)加工凹凸宏观结构步骤:通过激光加工方法在ti

‑

6al

‑

4v钛基合金的表面制备包括预设阵列图案的凹凸宏观结构,具体步骤包含:

93.工程制图:对预设密排正六边形阵列图案进行绘制,正六边形的内切圆直径为0.7mm,示意图如图2中的a图所示;

94.采用纳秒激光在ti

‑

6al

‑

4v钛基合金的表面进行激光加工,设定加工深度为250μm,在ti

‑

6al

‑

4v钛基合金的表面加工出包括预设阵列图案的凹凸宏观结构;(其中,凸部与正六边形的边长对应,凹部与正六边形边长围设成的面积部分对应)

95.清洗ti

‑

6al

‑

4v钛基合金的表面,在50℃下烘干备用;

96.3)制备多孔微观结构步骤:将步骤2)处理后ti

‑

6al

‑

4v钛基合金作为阳极,石墨片作为阴极,室温下将两电极插入电解液中,施加30v的直流电压制备多孔微观结构,时间为1.5h,所用电解液为质量分数为0.2%氟化铵、体积分数为2%水,其余为乙二醇的混合溶液。

97.图5为本发明实施例3在钛基合金的表面上加工出的粗糙表面结构后的扫描电镜图,其中,图5中的a图为显示出凹凸宏观结构的扫描电镜图,图5中的b图为a图中方框处的

放大图,图5中的c图为b图中的方框处的放大图,并显示出多孔微观结构;

98.4)后处理步骤:将步骤3)处理后ti

‑

6al

‑

4v钛基合金进行表面化学修饰:在55℃下,将步骤3)处理后的ti

‑

6al

‑

4v钛基合金在体积分数为1.5%的全氟辛基三乙氧基硅烷的乙醇溶液中浸30min,取出后在100℃下干燥30min;

99.随后将表面处理后的ti

‑

6al

‑

4v钛基合金浸泡在聚二甲基硅氧烷润滑剂中,并置于真空度为3.0

‑

5.0pa的低真空环境下浸泡30min,取出后倾斜20

°

放置2h,去除多余的聚二甲基硅氧烷润滑剂,得到具有仿生超滑表面结构的钛基合金。

100.对比例1

101.为体现本发明实施例由于在钛基合金的表面上制备的凹凸宏观结构和多孔微观结构复合的两级表面粗糙结构所具有优异的机械耐久性(抗磨擦能力)和润滑剂层的稳定性。

102.现将实施例2设置成对照实验。并另外设置实验组a和实验组b。其中,实验组a:制备过程按照实施例2中的1)、3)、4)步骤依次进行;实验组b:制备过程按照实施例2中的1)、2)、4)步骤依次进行;实施例2为对照组c。

103.1.对实验组a、b和对照组c所制备的钛基合金样品进行往复磨损处理,研磨过程的示意图在图7中示出,具体流程为将样品表面面向1200#砂纸,并且在表面上施加了一定的重量(50g砝码),诱导整个样品在砂纸上来回移动(单次循环距离为5cm),随后测定磨擦后样品表面水接触角的变化情况。

104.图7显示了实际的磨擦过程后,水接触角表征的不同表面的超疏水性。可以明显看出35次磨擦循环后,实验组a所制备的钛基合金样品的水接触角下降31.7%,实验组b所制备的钛基合金样品的水接触角下降9.6%,而对照组c所制备的钛基合金样品的水接触角仍保持在118

°

左右。

105.实验结果表明:凹凸宏观结构能提高抗磨擦能力,在实际磨擦的过程中,凹凸宏观结构优先进行磨损。而实验组a所制备的钛基合金样品由于没有凹凸宏观结构的保护,磨损初期直接对多孔微观结构进行破坏,造成水接触角大幅下降。而对于实验组b所制备的钛基合金样品,虽然包含表面凹凸宏观结构,但缺乏多孔微观结构,导致磨擦过程中储油能力下降,亦造成水接触角的下降。

106.以上结果表明:凹凸宏观结构和多孔微观结构具有协同作用,其复合成的双重结构(两级粗糙表面结构)使得钛基合金表面在遭受机械磨损时具有优异的机械耐久性。

107.2.为了评估润滑剂层在海水中的长期有效性,将实验组和对照组所制备的钛基合金样品浸泡在持续搅拌的人工海水中加速润滑剂层的失效。具体步骤如下:将实验组和对照组所制备的钛基合金样品的表面垂直贴附在盛有人造海水的烧杯内壁上,然后用磁力搅拌器以400rpm的速度对人造海水溶液进行搅拌,经计算相当于海水的速度约为120m/min,通过测量仿生超滑表面的水接触角以评价润滑剂层的稳定性。

108.图8表明,在25天的连续冲刷下,实验组a、b所制备的钛基合金样品的水接触角始终保持下降趋势,而对照组c所制备的钛基合金样品的水接触角总保持在110

°‑

116

°

的区间内,特别是在连续冲刷的前10天,实验组a、b所制备的钛基合金样品的水接触角骤降17%,对照组c所制备的钛基合金样品的水接触角仅下降5%,表明连续冲刷条件下,实验组a、b所制备的钛基合金样品的润滑剂层易于损失,进而水接触角降低、疏水性降低。具体原因是由

于实验组a所制备的钛基合金没有凹凸宏观结构的保护,而结构化的表面可降低冲刷过程中凹凸宏观结构内水的流速,从而降低表层润滑剂的损失。而实验组b所制备的钛基合金表面虽有凹凸宏观结构,但缺乏多孔微观结构,导致连续冲刷过程中润滑剂快速流失,造成水接触角的下降。

109.以上结果表明:凹凸宏观结构和多孔微观结构具有协同作用,其复合成的双重结构(两级粗糙表面结构)使润滑剂层在钛基合金的表面具有长期有效性。

110.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1