一种稀土镁中间合金的配比精控制备方法

1.本发明属于合金制备技术领域,涉及稀土镁中间合金可控配比制备方法。

背景技术:

2.镁合金中加入稀土元素,可有效地改善晶粒内偏析、缩松和夹杂物等缺陷,同时具有细晶强化和第二相强化作用,使得镁合金性能显著改善[advanced engineering materials,2008,10:b3;journal of magnesium and alloys,2018,6(3):277]。工业生产中直接添加稀土,稀土与镁熔点和密度相差较大,合金中稀土元素收率低且难以解决均匀分散问题;故稀土元素普遍采用稀土镁中间合金的形式添加到镁合金。

[0003]

商业稀土镁商业稀土镁中间合金采用熔配法,通过高纯稀土金属、纯镁在中频感应炉中加热熔化,机械搅拌均匀形成中间合金。然而中频感应炉温度控制不准,机械搅拌均匀性不足,所以商业稀土镁中间合金成分波动较大(

±

3wt%),存在稀土元素偏析和偏聚。此外,熔配法原料为高纯稀土和高纯镁原料,加热温度也较高,整体生产过程繁琐、成本较高。随着汽车、航空、航天工业的发展对稀土镁合金性能提出更高要求,对稀土含量偏差<

±

0.0005wt%精度需求,对稀土中间合金成分偏差<

±

0.05wt%的要求,传统熔配法难以满足此要求。借鉴熔盐电解法制备钛铁合金[稀有金属材料与工程,2008,37:2240]和溶液电解法高纯镁[horst e friedrich,barry lmordike.magnesium technologymetallurgy:design data,applications,springer berlin heidelberg,new york,2006],龙南龙钇重稀土科技股份有限公司以氟化物为熔盐,稀土氧化物和氧化镁为原料,分别熔化熔盐和原料,利用镧铈钇多元稀土元素电解共析制备多元素稀土镁中间合金[许瑞高等,一种镧铈钇镁中间合金及其制备方法,cn111440978a]。可形成la15~17wt%,ce29~33wt%,y40~50%,mg6~10%,c≤0.20%,o≤0.10%。其稀土镁中间合金稀土成分为多元稀土,稀土成分波动较大,形成的稀土镁中间合金为富稀土合金(稀土含量>80wt%)。若要达到hb7264

‑

96的稀土中间合金标准(稀土元素~30wt%),则需再次合金熔配。所得稀土镁中间合金,需要熔盐电解+熔配二步得到,且最终的稀土镁中间合金的稀土为混杂稀土;生产过程较为繁琐,成本也较高。

技术实现要素:

[0004]

本发明的目的是提出一种稀土镁中间合金的配比精控制备方法。基于熔盐电解法,以稀土氧化物和氧化镁、或稀土氯化物和氯化镁、或稀土氟化物和氟化镁为熔盐/原料,通过控制电解电压实现稀土镁中间合金的配比一步精控制备。

[0005]

本发明所述的一种稀土镁中间合金的配比精控制备方法,包括以下步骤:

[0006]

(1)熔盐配制:根据稀土镁中间合金成分配比计算熔盐的添加量,称取一定质量份数的氟化物/氧化物/氯化物熔盐,将其充分混合。

[0007]

(2)熔盐熔化:熔盐电解炉内通入氩气保护气,将配置好的熔盐加入到熔盐电解炉内,将打弧机调至大功率并进行石墨电极通电短路进行打弧,边熔化边加入熔盐/原料,待

熔化量达到炉膛80%容积的时候,停止加料,继续打弧,使熔盐温度达到1000℃。停止大功率打弧机。

[0008]

(3)熔盐电解:将电解阴极插入到熔盐中,根据熔盐种类以及所需成分配比计算电解电压(如下式),控制电解电压进行熔盐电解;打弧机调至小功率,保持电解温度恒定。电解达到50

‑

60分钟后,停止电解。

[0009][0010][0011][0012][0013]

其中,e

0mg/mg2+

为镁离子标准还原电位,e

0re3+/re

为稀土离子标准还原电位,e

mg/mg2+

为电解过程电位,e

re3+/re

为电解过程中稀土离子实际还原电位,e为电解电压,α

mg2+

为熔盐镁离子的活度,α

re3+

为熔盐稀土离子的活度,c

mg

为熔体中镁浓度,c

re

为熔体中稀土浓度,t为电解温度,z为转移电子数,r、n

a

、e为常数(其中r=8.314j/(mol*k),n

a

=6.02

×

1023mol

‑1,e=1.6

×

10

‑

19

c)。

[0014]

(4)提取中间合金:将稀土镁中间合金熔体由熔盐电解炉出口注入铁模中浇筑成锭,关闭小功率打弧机。或直接关闭小功率大弧机,待稀土镁中间合金熔炼冷却取锭。

[0015]

本发明所述的一种稀土镁中间合金的配比精控制备方法。基于熔盐电解法,以稀土氧化物和氧化镁、或稀土氯化物和氯化镁、或稀土氟化物和氟化镁为熔盐/原料,通过控制电压实现稀土镁中间合金的配比一步精控制备。配比精确可控(配比波动<

±

0.5wt%),稀土可为单一稀土(如y,la,ce,gd等),总杂质量<0.05%。本发明提出稀土镁中间合金的配比精控制备方法,也可用于稀土铝中间合金、稀土钛中间合金等稀土轻合金中间合金的配比精控制备。

附图说明

[0016]

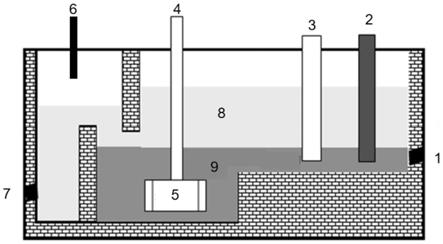

图1熔盐电解炉原理图。其中1为熔盐入口(原料入口),2为用于加热打弧机石墨电极,3为电解阳极,4为电解阴极,5为搅拌器,6为双比色测温仪,7为中间合金熔体出口,8为中间合金熔体,9为镁和稀土熔盐。

具体实施方式

[0017]

本发明将结合以下实施例作进一步的说明。

[0018]

本发明实施例的所述的熔盐电解炉,包含打弧机,电解阳极、电解阴极、搅拌器、双比色测温计。

[0019]

实施例1。

[0020]

采用氧化物为熔盐和原料制备mg

‑

30gd。

[0021]

(1)氧化物熔盐的配制:取氧化钆69.17kg和氧化镁116.7kg,将其充分混合配制混合氧化物熔盐。

[0022]

(2)熔盐熔化:熔盐电解炉内通入氩气保护气,将配置好的熔盐从熔盐电解炉的原料入口添加到熔盐电解炉中,将打弧机调至大功率并将石墨电极通电短路进行打弧,边熔化边加入熔盐,待熔化量达到炉膛80%容积的时候,停止加料,继续打弧,使熔盐温度达到1000℃。停止大功率打弧机。

[0023]

(3)熔盐电解:将电解阴极插入到熔盐中,根据e

0mg/mg2+

=

‑

2.363v以及e

0gd3+/gd

=

‑

2.397v、根据添加原料的量计算出c

mg

=69.44mol/ml,c

gd

=4.55mol/ml,α

mg2+

=23.81mol/ml,α

gd3+

=3.64mol/ml,将上述结果代入上述公式中中得出mg

‑

30gd所需电解电压e=12.56v,控制电解参数进行熔盐电解,打弧机调至小功率,保持电解温度恒定。随着电解过程进行,镁与钆在电解阴极附近共析,由于比重较小,其形成的镁

‑

钆中间合金熔体会悬浮在上方。电解达到50分钟后,停止电解。

[0024]

(4)提取中间合金:将mg

‑

30gd合金熔体由熔盐电解炉出口注入铁模中浇筑成锭,关闭小功率打弧机。或直接关闭小功率大弧机,待mg

‑

30gd合金熔炼冷却取锭。

[0025]

实施例2。

[0026]

采用氧化物熔盐制备mg

‑

40gd。

[0027]

(1)氧化物熔盐的配制:取氧化钆92.2kg和氧化镁100kg,将其充分混合配制混合氧化物熔盐。

[0028]

(2)熔盐熔化:熔盐电解炉内通入氩气保护气,将配置好的熔盐从熔盐电解炉的原料入口添加到熔盐电解炉中,将打弧机调至大功率并将石墨电极通电短路进行打弧,边熔化边加入熔盐,待熔化量达到炉膛80%容积的时候,停止加料,继续打弧,使熔盐温度达到1000℃。停止大功率打弧机。

[0029]

(3)熔盐电解:将电解阴极插入到熔盐中,根据e

0mg/mg2+

=

‑

2.363v以及e

0gd3+/gd

=

‑

2.397v、根据添加原料的量计算出c

mg

=62.5mol/ml,c

gd

=6.37mol/ml,α

mg2+

=50mol/ml,α

gd3+

=5.09mol/ml,将上述结果代入计算公式中得出mg

‑

40gd所需电解电压e=10.23v,控制电解参数进行熔盐电解,同时开启小功率打弧机保持电解温度,随着电解过程进行,镁与钆在电解阴极沉聚,由于比重较小,其形成的镁

‑

钆中间合金会悬浮在上方,随着不断加料,稀土中间合金在收料口聚集。电解达到60分钟后,停止电解。

[0030]

(4)提取中间合金:将mg

‑

40gd合金熔体由熔盐电解炉出口注入铁模中浇筑成锭,关闭小功率打弧机。或直接关闭小功率大弧机,待mg

‑

40gd合金熔炼冷却取锭。

[0031]

实施例3。

[0032]

采用氯化物熔盐制备mg

‑

20gd。

[0033]

(1)氯化物熔盐的配制:取氯化钆33.57kg和氯化镁316.7kg,将其充分混合配制混合氯化物熔盐。

[0034]

(2)熔盐熔化:熔盐电解炉内通入氩气保护气,将配置好的熔盐从熔盐电解炉的原

料入口添加到熔盐电解炉中,将打弧机调至大功率并将石墨电极通电短路进行打弧,边熔化边加入熔盐,待熔化量达到炉膛80%容积的时候,停止加料,继续打弧,使熔盐温度达到1000℃。停止大功率打弧机。

[0035]

(3)熔盐电解:将电解阴极插入到熔盐中,根据e

0mg/mg2+

=

‑

2.363v以及e

0gd3+/gd

=

‑

2.397v、根据添加原料的量计算出c

mg

=23.21mol/ml,c

gd

=0.89mol/ml,α

mg2+

=18.57mol/ml,α

gd3+

=0.72mol/ml,将上述结果代入上述公式中得出mg

‑

20gd所需电解电压e=11.26v,控制电解参数进行熔盐电解,同时开启小功率打弧机保持电解温度,随着电解过程进行,镁与钆在电解阴极沉聚,由于比重较小,其形成的镁

‑

钆中间合金会悬浮在上方,随着不断加料,稀土中间合金在收料口聚集。电解达到50

‑

60分钟后,停止电解。

[0036]

(4)提取中间合金:将mg

‑

20gd合金熔体由熔盐电解炉出口注入铁模中浇筑成锭,关闭小功率打弧机。或直接关闭小功率大弧机,待mg

‑

20gd合金熔炼冷却取锭。。

[0037]

实施例4。

[0038]

采用氟化物熔盐制备mg

‑

50gd。

[0039]

(1)氟化物熔盐的配制:取氟化钆68.15kg和氟化镁129.2kg,将其充分混合配制混合氟化物熔盐。

[0040]

(2)熔盐熔化:熔盐电解炉内通入氩气保护气,将配置好的熔盐从熔盐电解炉的原料入口添加到熔盐电解炉中,将打弧机调至大功率并将石墨电极通电短路进行打弧,边熔化边加入熔盐,待熔化量达到炉膛80%容积的时候,停止加料,继续打弧,使熔盐温度达到1000℃。停止大功率打弧机。

[0041]

(3)熔盐电解:将电解阴极插入到熔盐中,根据e

0mg/mg2+

=

‑

2.363v以及e

0gd3+/gd

=

‑

2.397v、根据添加原料的量计算出c

mg

=41.14mol/ml,c

gd

=6.29mol/ml,α

mg2+

=32.91mol/ml,α

gd3+

=5.03mol/ml,将上述结果代入上述公式中得出mg

‑

50gd所需电解电压为10.65v,控制电解参数进行熔盐电解,同时开启小功率打弧机保持电解温度,随着电解过程进行,镁与钆在电解阴极沉聚,由于比重较小,其形成的镁

‑

钆中间合金会悬浮在上方,随着不断加料,稀土中间合金在收料口聚集。电解达到55分钟后,停止电解。

[0042]

(4)提取中间合金:将mg

‑

50gd合金熔体由熔盐电解炉出口注入铁模中浇筑成锭,关闭小功率打弧机。或直接关闭小功率大弧机,待mg

‑

50gd合金熔炼冷却取锭。

[0043]

实施例5。

[0044]

采用氯化物熔盐制备mg

‑

30ce。

[0045]

(1)氯化物熔盐的配制:取氯化铈60.4kg和氯化镁116.7kg,将其充分混合配制混合氯化物熔盐。

[0046]

(2)熔盐熔化:熔盐电解炉内通入氩气保护气,将配置好的熔盐从熔盐电解炉的原料入口添加到熔盐电解炉中,将打弧机调至大功率并将石墨电极通电短路进行打弧,边熔化边加入熔盐,待熔化量达到炉膛80%容积的时候,停止加料,继续打弧,使熔盐温度达到1000℃。停止大功率打弧机。

[0047]

(3)熔盐电解:将电解阴极插入到熔盐中,根据e

0mg/mg2+

=

‑

2.363v以及e

0ce3+/ce

=

‑

2.483v、根据添加原料的量计算出c

mg

=44.46mol/ml,c

ce

=3.27mol/ml,α

mg2+

=35.57mol/ml,α

ce3+

=2.62mol/ml,将上述结果代入计算公式中得出mg

‑

30ce所需电解电压e=12.38v,控制电解参数进行熔盐电解,同时开启小功率打弧机保持电解温度,随着电解过程进行,镁

与铈在电解阴极沉聚,由于比重较小,其形成的镁

‑

铈中间合金会悬浮在上方,随着不断加料,稀土中间合金在收料口聚集。电解达到50分钟后,停止电解。

[0048]

(4)提取中间合金:将mg

‑

30ce合金熔体由熔盐电解炉出口注入铁模中浇筑成锭,关闭小功率打弧机。或直接关闭小功率大弧机,待mg

‑

30ce合金熔炼冷却取锭。

[0049]

实施例6。

[0050]

采用氯化物熔盐制备mg

‑

40ce。

[0051]

(1)氯化物熔盐的配制:取氯化铈80.57kg和氯化镁100kg,将其充分混合配制混合氯化物熔盐。

[0052]

(2)熔盐熔化:熔盐电解炉内通入氩气保护气,将配置好的熔盐从熔盐电解炉的原料入口添加到熔盐电解炉中,将打弧机调至大功率并将石墨电极通电短路进行打弧,边熔化边加入熔盐,待熔化量达到炉膛80%容积的时候,停止加料,继续打弧,使熔盐温度达到1000℃。停止大功率打弧机。

[0053]

(3)熔盐电解:将电解阴极插入到熔盐中,根据e

0mg/mg2+

=

‑

2.363v以及e

0ce3+/ce

=

‑

2.483v、根据添加原料的量计算出c

mg

=39.33mol/ml,c

ce

=4.49mol/ml,α

mg2+

=31.46mol/ml,α

ce3+

=3.59mol/ml,将上述结果代入计算公式中得出mg

‑

40ce所需电解电压e=10.76v,控制电解参数进行熔盐电解,同时开启小功率打弧机保持电解温度,随着电解过程进行,镁与铈在电解阴极沉聚,由于比重较小,其形成的镁

‑

铈中间合金会悬浮在上方,随着不断加料,稀土中间合金在收料口聚集。电解达到60分钟后,停止电解。

[0054]

(4)提取中间合金:将mg

‑

40ce合金熔体由熔盐电解炉出口注入铁模中浇筑成锭,关闭小功率打弧机。或直接关闭小功率大弧机,待mg

‑

40ce合金熔炼冷却取锭.

[0055]

实施例7。

[0056]

采用氯化物熔盐制备mg

‑

30y。

[0057]

(1)氯化物熔盐的配制:取氯化钇65.9kg和氯化镁116.7kg,将其充分混合配制混合氯化物熔盐。

[0058]

(2)熔盐熔化:熔盐电解炉内通入氩气保护气,将配置好的熔盐从熔盐电解炉的原料入口添加到熔盐电解炉中,将打弧机调至大功率并将石墨电极通电短路进行打弧,边熔化边加入熔盐,待熔化量达到炉膛80%容积的时候,停止加料,继续打弧,使熔盐温度达到1000℃,停止大功率打弧机。

[0059]

(3)熔盐电解:将电解阴极插入到熔盐中,根据e

0mg/mg2+

=

‑

2.363v以及e

0y3+/y

=

‑

2.425v、根据添加原料的量计算出c

mg

=36.27mol/ml,c

y

=4.19mol/ml,α

mg2+

=29.02mol/ml,α

y3+

=3.35mol/ml,将上述结果代入计算公式中得出mg

‑

30y所需电解电压e=11.95v,控制电解参数进行熔盐电解,同时开启小功率打弧机保持电解温度,随着电解过程进行,镁与钇在电解阴极沉聚,由于比重较小,其形成的镁

‑

钇中间合金会悬浮在上方,随着不断加料,稀土中间合金在收料口聚集。电解达到50分钟后,停止电解。

[0060]

(4)提取中间合金:将mg

‑

30y合金熔体由熔盐电解炉出口注入铁模中浇筑成锭,关闭小功率打弧机。或直接关闭小功率大弧机,待mg

‑

30y合金熔炼冷却取锭。

[0061]

实施例8。

[0062]

采用氯化物熔盐制备mg

‑

40y。

[0063]

(1)氯化物熔盐的配制:取氯化钇87.87kg和氯化镁100kg,将其充分混合配制混合

氯化物熔盐。

[0064]

(2)熔盐熔化:熔盐电解炉内通入氩气保护气,将配置好的熔盐从熔盐电解炉的原料入口添加到熔盐电解炉中,将打弧机调至大功率并将石墨电极通电短路进行打弧,边熔化边加入熔盐,待熔化量达到炉膛80%容积的时候,停止加料,继续打弧,使熔盐温度达到1000℃。停止大功率打弧机。

[0065]

(3)熔盐电解:将电解阴极插入到熔盐中,根据e

0mg/mg2+

=

‑

2.363v以及e

0y3+/y

=

‑

2.425v、根据添加原料的量计算出c

mg

=30mol/ml,c

y

=5.39mol/ml,α

mg2+

=24mol/ml,α

y3+

=4.31mol/ml,将上述结果代入计算公式中得出mg

‑

40y所需电解电压e=11.07v,控制电解参数进行熔盐电解,同时开启小功率打弧机保持电解温度,随着电解过程进行,镁与钇在电解阴极沉聚,由于比重较小,其形成的镁

‑

钇中间合金会悬浮在上方,随着不断加料,稀土中间合金在收料口聚集。电解达到60分钟后,停止电解。

[0066]

(4)提取中间合金:将mg

‑

40y合金熔体由熔盐电解炉出口注入铁模中浇筑成锭,关闭小功率打弧机。或直接关闭小功率大弧机,待mg

‑

40y合金熔炼冷却取锭。

[0067]

实施例9。

[0068]

采用氯化物熔盐制备mg

‑

30la。

[0069]

(1)氯化物熔盐的配制:取氯化镧52.99kg和氯化镁116.7kg,将其充分混合配制混合氯化物熔盐。

[0070]

(2)熔盐熔化:熔盐电解炉内通入氩气保护气,将配置好的熔盐从熔盐电解炉的原料入口添加到熔盐电解炉中,将打弧机调至大功率并将石墨电极通电短路进行打弧,边熔化边加入熔盐,待熔化量达到炉膛80%容积的时候,停止加料,继续打弧,使熔盐温度达到1000℃。停止大功率打弧机。

[0071]

(3)熔盐电解:将电解阴极插入到熔盐中,根据e

0mg/mg2+

=

‑

2.363v以及e

0la3+/la

=

‑

2.522v、根据添加原料的量计算出c

mg

=45.58mol/ml,c

la

=3.37mol/ml,α

mg2+

=36.46mol/ml,α

la3+

=2.69mol/ml,将上述结果代入计算公式中得出mg

‑

30la所需电解电压e=12.62v,控制电解参数进行熔盐电解,同时开启小功率打弧机保持电解温度,随着电解过程进行,镁与镧在电解阴极沉聚,由于比重较小,其形成的镁

‑

镧中间合金会悬浮在上方,随着不断加料,稀土中间合金在收料口聚集。电解达到55分钟后,停止电解。

[0072]

(4)提取中间合金:将mg

‑

30la合金熔体由熔盐电解炉出口注入铁模中浇筑成锭,关闭小功率打弧机。或直接关闭小功率大弧机,待mg

‑

30la合金熔炼冷却取锭。

[0073]

实施例10。

[0074]

采用氯化物熔盐制备mg

‑

40la。

[0075]

(1)氯化物熔盐的配制:取氯化镧70.65kg和氯化镁100kg,将其充分混合配制混合氯化物熔盐。

[0076]

(2)熔盐熔化:熔盐电解炉内通入氩气保护气,将配置好的熔盐从熔盐电解炉的原料入口添加到熔盐电解炉中,将打弧机调至大功率并将石墨电极通电短路进行打弧,边熔化边加入熔盐,待熔化量达到炉膛80%容积的时候,停止加料,继续打弧,使熔盐温度达到1000℃。停止大功率打弧机。

[0077]

(3)熔盐电解:将电解阴极插入到熔盐中,根据e

0mg/mg2+

=

‑

2.363v以及e

0la3+/la

=

‑

2.522v、根据添加原料的量计算出c

mg

=40.71mol/ml,c

la

=4.69mol/ml,α

mg2+

=32.57mol/

ml,α

la3+

=3.75mol/ml,将上述结果代入计算公式中得出mg

‑

40la成分计算所需电解电压为11.34v,控制电解参数进行熔盐电解,同时开启小功率打弧机保持电解温度,随着电解过程进行,镁与镧在电解阴极沉聚,由于比重较小,其形成的镁

‑

镧中间合金会悬浮在上方,随着不断加料,稀土中间合金在收料口聚集。电解达到50分钟后,停止电解。

[0078]

(4)提取中间合金:将mg

‑

40la合金熔体由熔盐电解炉出口注入铁模中浇筑成锭,关闭小功率打弧机。或直接关闭小功率大弧机,待mg

‑

30la合金熔炼冷却取锭。

[0079]

表1实施例样品的icp成分测定表(wt%)

[0080]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1