H2O2的连续电化学合成方法与流程

h2o2的连续电化学合成方法

技术领域

1.本发明涉及电化学合成技术领域,具体涉及一种h2o2的连续电化学合成方法。

背景技术:

2.h2o2是一种重要的化工品,广泛用于造纸、纺织、化工合成、环境治理、医用消毒等。目前,工业上主要采用蒽醌法大规模生产h2o2,该方法通过氢化、氧化、萃取、净化、浓缩等工艺获得不同浓度的h2o2产品,但该方法工艺繁琐,生产过程不连续,且用到有毒原料、有毒溶剂、贵金属催化剂、易爆的h2等,能耗高、危险性高。除生产过程的危险性,h2o2自身化学性质活泼,危险性也很高,遇光、热、有机物、金属氧化物和盐类等会发生剧烈发应,有爆炸风险,且具有强腐蚀性,导致其运输风险大、成本高,运输距离一般不超过300公里,限制了h2o2的应用。为减少运输成本,目前的h2o2产品主要为高浓度产品(有27.5%、35%、50%、60%、70%几种规格),运输危险性高,且很多应用场景仅需使用很低浓度的h2o2,需频繁进行浓液稀释操作。此外,浓度高于8%的h2o2溶液是严格管控的危险化学品,其使用审批程序繁杂、储存要求高,为减小风险,存储量一般较小,也限制了h2o2的应用。

3.电催化氧(o2)还原反应可通过一步电化学反应将o2和h2o转化为h2o2,是一种简易、清洁的h2o2合成方法,有望替代当前工艺繁琐的多步蒽醌法,易于实现h2o2的连续生产和特定应用场景的原位生产,降低h2o2生产、运输、储存、使用过程的高昂的成本和潜在的风险。

4.然而,目前尚无电化学合成h2o2的连续化生产方法。

技术实现要素:

5.有鉴于此,本发明提供一种h2o2的连续电化学合成方法,实现h2o2的连续化生产及系统的长期稳定运行。

6.为解决上述技术问题,本发明采用以下技术方案:

7.根据本发明实施例的h2o2的连续电化学合成方法,包括如下步骤:

8.步骤s1,通过直流电源向电解槽供电,所述电解槽中装有电解液并设置有阳极、气体扩散阴极以及与所述气体扩散阴极相连通的气室;

9.步骤s2,通过供气系统向所述电解槽的所述气室提供气体的同时,通过供液系统向所述电解槽连续提供所述电解液,以使所述气体与所述电解液在所述气体扩散阴极表面发生电解反应,得到h2o2。

10.进一步地,该方法还包括:

11.步骤s3,根据所述气室的气压和/或所述气体的气体流量来调节所述供气系统;

12.步骤s4,根据所述电解槽中电解液的电导率和/或所述供液系统的液体流量信号调节所述供液系统向所述电解槽提供所述电解液。

13.进一步地,该方法还包括:

14.步骤s5,测定所述气体扩散阴极所产生的h2浓度,当所述h2浓度超出预设安全阈值时发出警报。

15.也就是说,通过测定电解槽附近的h2浓度,在达到报警浓度(即安全阈值)后发出警报,根据该报警信号,例如可以使电解槽停止运行、人工断电以更换气体扩散阴极等。其中,所述安全阈值例如可以根据电解槽所处封闭空间容积以及h2爆炸极限范围下限值的10%计算并设置。

16.进一步地,所述步骤s1中,所述直流电源为恒流电源,电流密度为20

‑

300ma/cm2。

17.进一步地,步骤s2包括:

18.步骤s21,通过对所述气体进行干燥处理,并将干燥处理后的所述气体提供给所述电解槽;

19.步骤s22,通过电解液精制系统提供精制的电解液,并将所述精制的电解液提供给所述电解槽。

20.进一步地,所述步骤s21中,所述气体为空气或o2,在所述气体为空气的情况下,所述空气流速为50

‑

750ml/min,且在电解过程中所述气室的工作压力为20

‑

500kpa;在所述气体为o2的情况下,所述o2流速为10

‑

150ml/min,且在电解过程中所述气室的工作压力为5

‑

100kpa。

21.进一步地,所述步骤s21中,所述干燥处理后的所述o2或空气的相对湿度为30%以下。

22.通过控制气体的湿度、流速及压力,不仅可以连续稳定地得到h2o2,且能够显著延长电极和膜的寿命。

23.根据本发明的一些实施例,步骤s22包括:

24.使软化水与纯化的可溶性硫酸盐进行混合,得到精制的硫酸盐溶液,所述可溶性硫酸盐为硫酸钠、硫酸钾、或其混合物;

25.将所述精制的硫酸盐溶液提供给所述电解槽。

26.根据本发明的另一些实施例,步骤s22包括:

27.将可溶性硫酸盐的粗盐与自来水搅拌,得到饱和硫酸盐粗盐水溶液,所述可溶性硫酸盐为硫酸钠、硫酸钾、或其混合物;

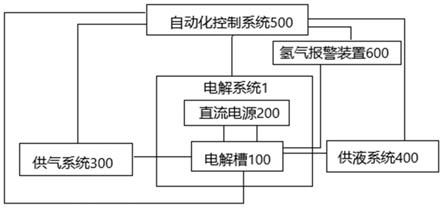

28.在所述饱和硫酸盐粗盐水溶液中加入碳酸钠和/或氢氧化钠,以使其中碱土金属离子形成沉淀物析出,得到反应溶液;

29.在所述反应溶液中加入絮凝剂,并通过石英砂滤器进行粗滤,得到粗滤液;

30.将所述粗滤液通过α

‑

纤维素助滤剂预涂碳素管过滤器过滤,得到一次精制的硫酸盐溶液。

31.其中,所述碱土金属离子包括钙离子、镁离子中的一种或多种。

32.根据饮用水国标和工业硫酸钠行标要求,自来水和工业硫酸钠中其他碱土金属离子如铍、锶、钡、镭等离子,含量较低,不会对电解产生较大影响,然而,钙离子、镁离子的存在,会在电解过程中产生沉淀,从而对于电解系统产生不良影响,为此,通过软水设备去除自来水中的镁离子、钙离子能够有效提高电解效率。

33.进一步地,步骤s22还包括:

34.将所述一次精制的硫酸盐溶液通入螯合树脂塔进行交换,得到二次精制的硫酸盐溶液;

35.将二次精制的硫酸盐溶液与软化水进行混合,得到预定浓度的所述精制的硫酸盐

溶液。通过上述一次精制、二次精制,能够极大程度去除可溶性硫酸盐溶液中的碱土金属离子例如ca

2+

、mg

2+

等杂质。

36.本发明的上述技术方案至少具有如下有益效果之一:

37.根据本发明实施例的h2o2的连续电化学合成工艺,一边向气体扩散阴极连续提供气体,另一边向电解槽连续提供电解液,能够实现h2o2的连续化生产,且系统能够长期稳定运行;

38.进一步地,通过调节直流电源的电流,即可调节所生成的h2o2的浓度,相比于蒽醌法而言,减少了h2o2浓液稀释步骤;

39.进一步地,基于所述供气系统发出的气体流量和/或所述气室的压力信号调节所述供气系统向所述电解槽的供气,既避免供氧量或供氧压力不足导致阴极气体扩散通道被电解液淹没,又避免使用过高的供氧量和供氧压力造成的浪费和运行成本的提高,且基于所述电解槽中电解液的电导率和/或所述供液系统的液体流量信号调节所述供液系统向所述电解槽供液,能够连续、稳定地在气体扩散阴极发生电化学合成反应得到h2o2;

40.进一步地,通过检测h2浓度并进行h2报警,能够有效防止因阴极的气体扩散通道被电解液填充或淹没(电极浸润)导致的停止产生h2o2而开始发生析氢反应发生爆炸的风险;

41.进一步地,通过除去中的电解液ca

2+

、mg

2+

等碱土金属离子杂质,能够避免阴极结垢以及对离子交换膜的损伤。

附图说明

42.图1为本发明实施例的方法所适用的连续电化学合成系统的示意图;

43.图2为一实施例中的供气系统的示意图;

44.图3为一实施例中的供液系统的示意图;

45.图4为另一实施例中的供液系统的示意图;

46.图5为一实施例中的电解槽的示意图;

47.图6为另一实施例的电解槽的示意图。

具体实施方式

48.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

49.除非另作定义,本发明中使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

50.下面首先结合附图具体描述用于连续制备h2o2的连续电化学合成系统。

51.如图1所示,h2o2的连续电化学合成系统,包括电解系统1、供气系统300、供液系统400。

52.其中,电解系统1包括电解槽100和直流电源200。

53.如图5

‑

图6所示,电解槽100内设置有气体扩散阴极110、阳极120,在气体扩散阴极110的远离阳极120一侧设置有与气体扩散阴极110相连通的气室130。电解槽100用于容纳电解液。

54.直流电源200的正、负极分别连接电解槽中的阳极120与气体扩散阴极110。

55.供气系统300用于向气室130提供气体,例如提供空气或o2。由于气室130与气体扩散阴极110相连通,也就是说,该气体是通过气室130提供给气体扩散阴极110以在该气体扩散阴极发生o2与水的电化学合成反应,生成h2o2。

56.供液系统400用于向电解槽100提供电解液,例如电解液为硫酸盐溶液。电解工艺:

57.(1)直流电源200的正极接电解槽100的阳极120,直流电源200的负极接电解槽100的阴极即气体扩散阴极110,采用恒电流方式电解,工作电流密度20

‑

300ma/cm2,电解过程中可通过调节电流大小调节产出的h2o2浓度(一般在0.1%

‑

30%之间)。

58.(2)气体管理:电解过程长期稳定运行的关键在于气室和气体扩散阴极的气体管理。一般地,电流密度20

‑

300ma/cm2时,气室130的工作压力和供氧量分别为5

‑

100kpa o2或20

‑

500kpa空气、10

‑

150ml/min o2或50

‑

750ml/min空气。

59.根据上述h2o2的连续电化学合成系统,一边向气体扩散阴极110连续提供气体,另一边向电解槽100连续提供电解液,能够实现h2o2的连续化生产,且系统能够长期稳定运行。此外,根据上述h2o2的连续电化学合成系统,可通过简单地调节直流电源供电电流大小合成不同浓度的h2o2,满足各类应用场景对h2o2的需要,减少h2o2浓液的稀释操作。

60.进一步地,该系统还可以包括自动化控制系统500。该自动化控制500基于供气系统300发出的气体流量和/或气室130的压力信号调节供气系统300向所述电解槽的供气,且该自动化控制系统500基于电解槽100中电解液的电导率和/或供液系统400的液体流量信号调节供液系统400向电解槽100供液。

61.由此,通过自动化控制系统500,基于供气系统300发出的气体流量和/或气室130的压力信号调节供气系统300向电解槽100供气,既避免供氧量或供氧压力不足导致阴极的气体扩散通道被电解液淹没,又能够避免使用过高的供氧量和供氧压力造成的浪费和运行成本的提高。

62.具体而言,根据工作电流密度的大小,自动匹配适合该电流密度的供氧量和气室工作压力。电解槽在任一电流密度运行时,均有使其长期稳定运行地较优气室工作压力和供氧量,自控系统内置电流密度20

‑

300ma/cm2范围内每一电流密度对应的最优气室压力和供氧量,在此基础上实现最优的气体管理,既避免供氧量或供氧压力不足导致阴极气体扩散通道被电解液淹没,又避免使用过高的供氧量和供氧压力造成的浪费和运行成本的提高。

63.另外,自动化控制系统500基于电解槽100中电解液的电导率和/或供液系统400的液体流量信号调节供液系统400向所述电解槽供液,能够将电解液的到导电率控制在一定水平,从而能够连续、稳定地在气体扩散阴极发生电化学合成反应得到h2o2。

64.进一步地,该系统还可以包括h2报警装置600。h2报警装置600测定气体扩散阴极

110附近所产生的h2浓度,并根据所述h2浓度与电解槽100所处封闭空间的容积,发出警报。根据电解槽所处封闭空间容积和h2爆炸极限范围下限值的10%计算并设置报警浓度,在达到报警浓度后h2报警装置发出警报。例如发出报警音、发出更换气体扩散阴极110的警示信息等。根据该报警信号,例如可以使所述自动化控制系统控制所述电解系统停止运行、人工断电以更换气体扩散阴极等。

65.通过h2报警装置600检测h2浓度,能够有效防止因阴极的气体扩散通道被电解液填充或淹没(电极浸润)导致的停止产生h2o2而开始发生析氢反应发生爆炸的风险。

66.下面,结合图2

‑

图6,进一步详细描述电解槽100、直流电源200、供气系统300、供液系统400。

67.首先,结合图2描述供气系统300。

68.如图2所示,本发明中的供气系统300包括干燥器310以及流量计320。

69.其中,干燥器310用于对气体进行干燥,以将干燥后的气体通过流量计320提供给气室130。干燥器310为可选部件,在空气相对湿度低于30%的季节和地区,空气可不经干燥器直接进入电解槽100的气室。

70.供气系统的作用:

①

提供电合成h2o2所需的反应物o2;

②

使气室维持一定的压力;

③

对于提供给电解槽100中的气室130的气体进行干燥处理,避免空气湿度大导致气室积水。

71.作为示例,供气系统可以采用如下几种结构:

72.供气系统一:如图2所示,除了干燥器310、流量计320之外,还包括风机330。

73.供气系统一工艺流程:利用风机330将空气输送到干燥器310,获得干燥空气;再将干燥空气通过流量计320以一定流量和压力通入电解槽100的气室130。

74.风机330可根据电解槽100实际运行过程中气室所需的压力选型,一般地,气室压力低于15kpa,可用风机供氧;气室压力在15

‑

200kpa,可用鼓风机供氧;气室压力高于200kpa,可用压缩机供氧。

75.干燥器310可以为管式,内部填充变色硅胶,变色硅胶可加热再生,循环使用。

76.供气系统二:包括干燥器310、分子筛制氧机、流量计320。

77.供气系统二工艺流程:空气经干燥器310干燥后进入分子筛制氧机,产出气体氧浓度≥90%,将制氧机产出气体通过流量计320以一定流量和压力通入电解槽100的气室130。

78.干燥器310为管式,与分子筛制氧机进气口相连,内部填充变色硅胶,变色硅胶可加热再生,循环使用。

79.供气系统三:包括空气或o2钢瓶、减压阀、流量计320。

80.供气系统三工艺流程:钢瓶内的空气或o2通过减压阀减压后通过流量计320以一定流量和压力通入电解槽100的气室,压力和流量分别通过减压阀和流量计320调节。

81.其中,采用制氧机产生的富氧气体(氧含量≥90%)或o2钢瓶作为o2源用于电解反应时,o2流量和气室工作压力可按照空气源供氧量和气压20

‑

30%运行。

82.下面,结合图3

‑

图4进一步详细描述供液系统400。

83.供液系统400的主要作用是配制电解工艺所需的电解液,并去除电解液中的碱土金属离子例如ca

2+

、mg

2+

等杂质,避免阴极结垢、以及对阳离子交换膜的损伤,从而提高膜阳离子交换和气体扩散阴极的寿命。

84.其中,采用分析纯、优级纯硫酸钠或工业硫酸钠优等品作为电解质、用自来水配制电解液,也可以以杂质含量较高的工业硫酸钠作为电解质,用自来水配制电解液。

85.当以分析纯、优级纯硫酸钠或工业硫酸钠优等品作为电解质、用自来水配制电解液时,可以使用图3所示的供液系统400。

86.如图3所示,该供液系统400包括软水设备以及电解液储备槽。

87.其中,软水设备用于脱除自来水中的碱土金属离子,例如钙镁离子等。例如,所述软水设备可以为离子交换型软水器或纳滤膜软水器等。

88.所述电解液储备罐包括进水口和加料口以及出液口,所述进水口与软水设备的出水口相连以接收来自软水设备经软化处理的软化水,所述进料口用于向所述电解液储备罐内添加作为电解质的可溶性硫酸盐,例如硫酸钠、硫酸钾、或其混合物,所述出液口连接电解槽100以向电解槽100提供所述电解液,所述电解液储备罐内设有搅拌机以搅拌形成所述电解液。

89.进一步地,电解液储罐可以用于制备并储备浓电解液,该供液系统400进一步还可以包括管道混合器,管道混合器连接软水设备与电解液储罐,浓电解液通过管道混合器进行混合、稀释,得到预定浓度的稀电解液以提供给电解槽100。

90.当以杂质含量较高的工业硫酸钠作为电解质,用自来水配制电解液时,可以使用图4所示供液系统400。

91.如图4所示,该供液系统400包括:反应罐、澄清罐、以及过滤装置。

92.其中,反应罐具有沉淀剂添加口与进液口,所述进液口用于向反应罐内添加可溶性硫酸盐粗盐溶液例如工业硫酸钠水溶液,所述沉淀剂添加口用于向所述反应罐内添加沉淀剂例如氢氧化钠、碳酸钠等,以沉淀所述可溶性硫酸盐粗盐溶液中的碱土金属离子例如钙镁离子。

93.澄清罐连接所述反应罐以接收来自反应罐的反应液,所述澄清罐还连接絮凝剂提供装置以向所述澄清罐内提供絮凝剂例如聚丙烯酸钠。

94.过滤装置连接所述澄清罐,以对来自所述澄清罐的液体进行过滤,得到一次精制的硫酸盐溶液。

95.也就是说,首先,利用氢氧化钠、碳酸钠等沉淀剂与工业硫酸钠水溶液中的碱土金属离子例如钙离子、镁离子进行置换反应,使碱土金属离子例如钙离子、镁离子等发生沉淀;接着,通过澄清罐,使得其中的微小的颗粒发生絮凝,最后通过过滤装置进一步过滤掉其中残留的微小的沉淀物颗粒。由此可以避免阴极结垢以及对离子交换膜的损伤。

96.进一步地,如图4所示,过滤装置可以包括:

97.砂滤器,所述砂滤器连接所述澄清罐,以对来自所述澄清罐的液体进行粗滤,得到粗滤液;

98.α

‑

纤维素助滤剂预涂碳素管过滤器,所述α

‑

纤维素助滤剂预涂碳素管过滤器连接所述砂滤器,以对来自所述砂滤器的粗滤液进行精滤,得到所述一次精制的硫酸盐溶液。

99.由此,通过分级过滤,能够进一步去除其中不同尺寸的沉淀物颗粒,得到一次精制的硫酸盐溶液。

100.更进一步地,如图4所示,供液系统还可以包括:螯合树脂塔。螯合树脂塔连接所述过滤装置,以对所述一次精制的硫酸盐溶液进行二次精制,得到二次精制的硫酸盐溶液。该

二次盐精制的原理是离子交换法,螯合树脂塔中的离子交换树脂与na

+

结合力较弱,与碱土金属离子例如ca

2+

、mg

2+

结合力强,当含ca

2+

、mg

2+

的盐水进入螯合树脂塔中后,与树脂结合不稳定的na

+

被ca

2+

、mg

2+

取代,从而去除ca

2+

、mg

2+

。

101.通过上述一次精制、二次精制,能够极大程度去除电解液溶液即硫酸盐溶液中的碱土金属离例如钙离子、镁离子等杂质。

102.下面,结合图5

‑

图6详细描述电解槽100。

103.根据本发明的一些实施例,如图5所示,采用无离子膜电解槽。无离子膜电极槽结构简单,主要适用于产出低浓度的h2o2(2000mg/l以下)。

104.如图5所示,电解槽100内设置由气体扩散阴极110、阳极120、以及气室130,其中气室130设置在所述气体扩散阴极的远离所述阳极一侧且与所述气体扩散阴极110相连通。

105.其中,阴极即气体扩散阴极110发生电催化o2还原产h2o2的反应,气室130中的o2透过气体扩散阴极110到达其与电解液的界面发生反应,气体扩散阴极110通过胶粘或紧固螺栓/螺帽与气室板框连接构成密封的气室130。

106.根据需要,气室130可单侧(如图5所示)或双侧(未图示)装配气体扩散阴极110。单侧装配气体扩散阴极110时,另一侧用和气体扩散阴极110尺寸相同的板材(可为金属板、有机玻璃板等)替代使气室密封。

107.进一步地,阳极120采用析氧阳极,活性成分为贵金属ir的氧化物或ir与其他金属元素的金属氧化物混合物,如ru、ta、pt、sn等。

108.气体扩散阴极110活性成分可为贵金属类催化剂(如au

‑

ni

‑

pt、au

‑

pd、pt

‑

hg、pd

‑

hg、pd

‑

sn、ag

‑

pt等)、碳基催化剂(如石墨、活性炭、炭黑、碳纳米管、或石墨烯等,上述碳基催化剂可经氧化、杂原子掺杂等方法改性处理提升对电催化o2还原产h2o2的选择性)。

109.根据本发明的另一些实施例,如图6所示,还可以采用离子膜电解槽。

110.离子膜电解槽中,如图6所示,在阳极120与气体扩散阴极110之间还设置有阳离子交换膜140。也就是说,通过阳离子交换膜140将电解槽100分隔成阳极室与阴极室,且在阴极室的另一侧为气室内。电解过程中,可以维持阴极室压力高于阳极室压力5

‑

10kpa。

111.同样地,根据需要,气室130可单侧(如图6所示)或双侧(未图示)装配气体扩散阴极110,单侧装配气体扩散阴极时,另一侧用和气体扩散阴极尺寸相同的板材(可为金属板、有机玻璃板等)替代使气室密封。

112.下面,结合上述h2o2的连续电化学合成系统,说明根据本发明实施例的h2o2的连续电化学合成方法。

113.利用上述h2o2的连续电化学合成系统进行h2o2的连续电化学合成方法,包括如下步骤:

114.步骤s1,通过直流电源向电解槽供电,所述电解槽中装有电解液并设置有阳极、气体扩散阴极以及与所述气体扩散阴极相连通的气室;

115.步骤s2,通过供气系统向所述电解槽的所述气室提供气体的同时,通过供液系统向所述电解槽连续提供所述电解液,以使所述气体与所述电解液在所述气体扩散阴极表面发生电解反应,得到h2o2。

116.也就是说,一边向气体扩散阴极110连续提供气体,另一边向电解槽100连续提供电解液,能够实现h2o2的连续化生产,且系统能够长期稳定运行。

117.根据本发明的方法,可以通过简单地调节直流电源供电电流大小合成不同浓度的h2o2,满足各类应用场景对h2o2的需要,减少h2o2浓液的稀释操作。

118.进一步地,该合成方法还可以包括:

119.步骤s3,根据所述气室的气压和/或所述气体的气体流量来调节所述供气系统;

120.步骤s4,根据所述电解槽中电解液的电导率和/或所述供液系统的液体流量信号调节所述供液系统向所述电解槽提供所述电解液。

121.也就是说,步骤s3,基于供气系统300发出的气体流量和/或气室130的压力信号调节供气系统300向电解槽100供气,既避免供氧量或供氧压力不足导致阴极的气体扩散通道被电解液淹没,又能够避免使用过高的供氧量和供氧压力造成的浪费和运行成本的提高。

122.另外,步骤s4,基于电解槽100中电解液的电导率和/或供液系统400的液体流量信号调节供液系统400向所述电解槽供液,能够将电解液的到导电率控制在一定水平,从而能够连续、稳定地在气体扩散阴极发生电化学合成反应得到h2o2。

123.更进一步地,该合成方法还可以包括:

124.步骤s5,测定所述气体扩散阴极所产生的h2浓度,当所述h2浓度超出预设安全阈值时发出警报。例如根据所述电解槽所在密闭空间的容积以及h2爆炸极限范围下限值的10%计算并设置该安全阈值,当h2浓度达到该安全阈值时,发出警报。根据该报警信号,例如可以使电解槽停止运行、人工断电以更换气体扩散阴极等。

125.也就是说,通过h2报警装置600检测h2浓度,能够有效防止因阴极的气体扩散通道被电解液填充或淹没(电极浸润)导致的停止产生h2o2而开始发生析氢反应发生爆炸的风险。

126.其中,所述步骤s1中,所述直流电源例如为恒流电源,电流密度为20

‑

300ma/cm2。

127.进一步地,步骤s2可以包括:

128.步骤s21,通过对所述气体进行干燥处理,并将干燥处理后的所述气体提供给所述电解槽。

129.也就是说,对于气体进行干燥处理后提供至电解槽。

130.在所述气体为空气的情况下,所述空气流速为50

‑

750ml/min,且在电解过程中所述气室的工作压力为20

‑

500kpa,

131.在所述气体为o2的情况下,所述o2流速为10

‑

150ml/min,且在电解过程中所述气室的工作压力为5

‑

100kpa。

132.在使用离子膜电解槽的情况下,电解过程中还可以控制并维持阴极室压力高于阳极室压力5

‑

10kpa。由此可以更稳定地产h2o2。

133.此外,所述步骤s21中,所述干燥处理后的所述o2或空气的相对湿度为30%以下。也就是说,当环境的相对湿度为30%以下时,可以不经过干燥处理直接提供给电解槽的气室。

134.步骤s22,通过电解液精制系统提供精制的电解液,并将所述精制的电解液提供给所述电解槽。

135.也就是说,电解液需要精制以去除其中的杂质后再提供给电解槽。

136.具体地,步骤s22可以包括:

137.使软化水与纯化的可溶性硫酸盐进行混合,得到精制的硫酸盐溶液,所述可溶性

硫酸盐为硫酸钠、硫酸钾、或其混合物;

138.将所述精制的硫酸盐溶液提供给所述电解槽。

139.也就是说,再使用纯化的可溶性硫酸盐时,可以直接溶解在软化水中形成所需浓度的电解液提供给电解槽。当然,该软化水可以采用市售的软化水,也可以将自来水通过软水设备去除其中的碱土金属杂质ca

2+

、mg

2+

制备软化水。

140.另外,还可以使用可溶性硫酸盐的粗盐与自来水来制备电解液。此时,步骤s22包括:

141.将可溶性硫酸盐粗盐与自来水搅拌,得到饱和可溶性硫酸盐粗盐水溶液;

142.在所述饱和可溶性硫酸盐粗盐水溶液中加入碳酸钠和氢氧化钠,以使其中的碱土金属离子ca

2+

、mg

2+

生成沉淀物析出,得到反应溶液;

143.在所述反应溶液中加入絮凝剂,并通过石英砂滤器进行粗滤,得到粗滤液;

144.将所述粗滤液通过α

‑

纤维素助滤剂预涂碳素管过滤器过滤,得到一次精制的硫酸盐溶液。

145.也就是说,通过加入沉淀剂使其沉淀,通过加入絮凝剂使微小的沉淀物颗粒絮凝,最后通过过滤装置进行粗滤、精滤来进行一次精制。

146.此外,经过一次精制后,为了进一步去除溶液中残余的碱土金属离子ca

2+

、mg

2+

等,还可以利用离子交换原理进行二次精制。具体而言,包括:

147.将所述一次精制的硫酸盐溶液通入螯合树脂塔进行交换,得到二次精制的硫酸盐溶液;

148.将二次精制的硫酸盐溶液与软化水进行混合,得到预定浓度的所述精制的硫酸盐溶液。

149.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1