一种钨管外表面的高效电化学抛光装置及方法

1.本发明涉及电化学抛光技术领域,尤其涉及一种钨管外表面的高效电化学抛光装置及方法。

背景技术:

2.钨管材主要应用于高温炉内的热电偶保护管,蓝宝石单晶炉、高温烧结炉内的支撑件等方面。钨合金具有良好的辐射屏蔽效应,所以钨合金管可以用于医疗中的屏蔽针管的使用;用于火箭推进器中发动机是一种喷气式发动机采用的是压缩高性能燃料,在火箭发射时所产生的温度可以达到上千度,钨合金管是一种耐高温极强的金属材料,在火箭发动机中运用在侯衬部位和点火管部件。钨及其合金外表面的粗糙度会影响钨管类零件的工况及使用寿命。

3.钨管电化学抛光目的在于平整钨管表面,延长钨管类零件的使用寿命,以适应更精尖行业的工作要求,对电解起到关键作用的是所施加的电场。为了最有利的利用所施加的电场,而且不同的电压或者电流的不同,会导致电流密度的不同,从而导致抛光效果及效率的不同。目前对于钨管抛光设备,大部分将很多钨管直接放入电解液槽中进行整体抛光,导致钨管不同位置的抛光程度相差较大,抛光效果不好,且抛光时间较长、抛光效率较低,且钨管装夹不当会导致短路。

技术实现要素:

4.基于背景技术中存在的技术问题,本发明提出了一种钨管外表面的高效电化学抛光装置及方法。

5.本发明提出一种钨管外表面的高效电化学抛光方法,包括以下步骤:

6.s1、预处理:清洗待抛光钨管去除其表面杂质,干燥待抛光钨管;

7.s2、电化学抛光:提供一筒体,将待抛光钨管插入筒体内并使待抛光钨管的中轴线与筒体的中轴线重合或平行,使待抛光钨管的中轴线竖直布置,向筒体内通入电解液直至筒体内充满电解液;使待抛光钨管的中轴线水平布置,待抛光钨管、筒体分别与电源正极、负极连接,同时向筒体内循环导入电解液,静置;使待抛光钨管的中轴线竖直布置,停止导入电解液,打开筒体排气,静置,抛光结束后断开电源,取出钨管;

8.s3、后处理:清洗钨管并干燥。

9.优选的,步骤s2中,电解液温度为20

‑

40℃,电解液流速为0.5

‑

5m/min,电流密度为2000

‑

12000a/m2。

10.本发明还提出的一种钨管外表面的高效电化学抛光装置,包括阴极导电筒、导电件和夹具;阴极导电筒内部中空且其两端开口,阴极导电筒两端开口分别配合安装有对其进行密封的进液端盖、出液端盖,进液端盖上安装有与阴极导电筒连通的进液管且进液端盖上开设有第一插孔,出液端盖上安装有与阴极导电筒连通的出液管且出液端盖上开设有第二插孔,第一插孔的中轴线与第二插孔的中轴线重合,待抛光管件设置在阴极导电筒内

且待抛光管件两端分别穿过第一插孔、第二插孔伸出到阴极导电筒外部,导电件安装在待抛光管件内;夹具用于固定阴极导电筒并用于驱动阴极导电筒转动。

11.优选的,导电件包括两个第一导电片,两个第一导电片相对设置并均抵压在待抛光管件内壁,且两个第一导电片分别连接有第一轴、第二轴,第一轴开设有空腔,第二轴插入该空腔并与第一轴滑动配合,空腔内设置有与第二轴连接的弹性件;优选的,第一导电片具有弧形结构且该第一导电片外侧面与待抛光管件内壁贴合,第一导电片采用紫铜。

12.优选的,夹具包括工作台、伺服电机和夹环,伺服电机安装在工作台上且伺服电机的输出轴通过联轴器连接有转轴,转轴与夹环连接,夹环套装在阴极导电筒外壁并与阴极导电筒过盈配合。

13.优选的,夹环包括第一夹臂、第二夹臂,第一夹臂、第二夹臂均呈弧形,第一夹臂、第二夹臂相对布置并套在阴极导电筒外壁,第一夹臂两端均通过螺栓分别与第二夹臂两端连接。

14.优选的,阴极导电筒、第一夹臂、第二夹臂均可导电且阴极导电筒除与第一夹臂、第二夹臂接触位置均涂有绝缘层,转轴与第一夹臂螺纹连接。

15.优选的,进液端盖、出液端盖均通过螺栓与阴极导电筒连接且进液端盖、出液端盖与阴极导电筒接触位置均装配有第一密封圈;优选的,出液端盖上还安装有排气管。

16.优选的,第一插孔的中轴线与阴极导电筒的中轴线重合,第一插孔内壁开设有与其同轴的第一环槽,第一环槽内装配有第二密封圈;进液端盖上开设有多个以第一插孔为中心呈圆周分布的第一螺纹孔,进液管设置有多个,多个进液管分别多个第一螺纹孔螺纹配合连接,且进液管与进液端盖连接处均装配有第三密封圈。

17.优选的,第二插孔的中轴线与阴极导电筒的中轴线重合,第二插孔内壁开设有与其同轴的第二环槽,第二环槽内装配有第四密封圈;出液端盖上开设有多个以第二插孔为中心呈圆周分布的第二螺纹孔,出液管设置有多个,多个出液管分别多个第二螺纹孔螺纹配合连接,且出液管与出液端盖连接处均装配有第五密封圈。

18.本发明提出的一种钨管外表面的高效电化学抛光方法,采用“动静液”结合的抛光方法,即先将钨管外表面置于流动的抛光液中抛光一段时间,可以加速钨管外表面金属离子的去除,增加抛光速度;但是由于抛光过程中流动的电解液会导致金属微观表面存在流纹的缺陷,导致其表面粗糙度较差,故阻断电解液的流动使钨管处于静止的电解液中抛光一段时,将动液抛光产生的流纹去除,使得金属表面的粗糙度较好;采用“动静液”结合的抛光方法,不仅能保证抛光质量,而且能有效改善抛光效率,缩短抛光时间。

19.本发明电化学抛光方法,静液抛光阶段将阴极导电筒竖直,是因为在抛光的过程中会产生大量氢气,若阴极导电筒处于水平状态,产生的氢气气泡会吸附在钨管的外表面,会严重影响抛光质量。而将阴极导电筒处于竖直状态,氢气泡可以在浮力的作用下,往上端浮动,将氢气排气口打开后即可将氢气排出。本发明动液抛光阶段由于抛光液具有一定的流速,可以将产生的氢气泡直接带走。

20.本发明电化学抛光装置圆周设置多个进液管和出液管,可以保证钨管外表面抛光液的流速较为均匀,使得动液抛光阶段钨管外表面抛光效果较为一致。

21.本发明电化学抛光装置设计阴极导电筒作为阴极,并和钨管同轴布置,可以保证钨管的抛光效果较为一致,对应面积变大,使得钨管表面的电流密度增大,提高抛光效率。

22.本发明电化学抛光装置可以对电化学抛光的参数如加工电压、电流密度、电解液压力进行调整,可有效缩短试验周期且成本低廉。

23.本发明电化学抛光装置创新设计的圆管内壁的导电件,可以增加导电的接触面积,为面接触导电;导电件可以适应不同内径的钨管内圆的导电。

24.本发明电化学抛光装置可以通过调节进液管、出液管内闸阀的开口大小,可调节电解液的压力和流量,通过设定加工电源的输出模式为恒流式或恒电流,并设置相应的电压值或电流值,可调节加工电压或电流密度。

附图说明

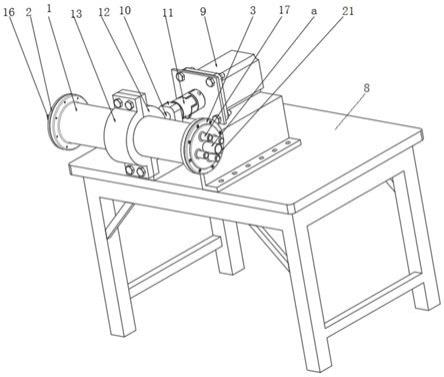

25.图1为本发明提出的一种钨管外表面的高效电化学抛光装置的结构示意图;

26.图2为本发明提出的一种钨管外表面的高效电化学抛光装置的工作原理图;

27.图3为本发明提出的一种钨管外表面的高效电化学抛光装置中导电件的结构示意图;

28.图4为本发明提出的一种钨管外表面的高效电化学抛光装置中导电件的分解图;

29.图5为本发明提出的一种钨管外表面的高效电化学抛光装置中进液端盖与阴极导电筒的装配图;

30.图6为本发明提出的一种钨管外表面的高效电化学抛光装置中出液端盖与阴极导电筒的装配图;

31.图7为发明提出的一种钨管外表面的高效电化学抛光方法中电解液循环系统图。

具体实施方式

32.参照图1

‑

图6,本发明提出一种钨管外表面的高效电化学抛光装置,包括阴极导电筒1、导电件和夹具;其中:

33.阴极导电筒1内部中空且其两端开口,阴极导电筒1两端开口分别配合安装有对其进行密封的进液端盖2、出液端盖3,进液端盖2上安装有与阴极导电筒1连通的进液管16且进液端盖2上开设有第一插孔,出液端盖3上安装有与阴极导电筒1连通的出液管17且出液端盖3上开设有第二插孔,第一插孔的中轴线与第二插孔的中轴线重合,待抛光管件a设置在阴极导电筒1内且待抛光管件a两端分别穿过第一插孔、第二插孔伸出到阴极导电筒1外部。

34.导电件安装在待抛光管件a内,导电件包括两个第一导电片4,两个第一导电片4相对设置并均抵压在待抛光管件a内壁,且两个第一导电片4分别连接有第一轴5、第二轴6,第一轴5开设有空腔,第二轴6插入该空腔并与第一轴5滑动配合,空腔内设置有与第二轴6连接的弹性件7。第一导电片4具有弧形结构且该第一导电片4外侧面与待抛光管件a内壁贴合,第一导电片4采用紫铜。

35.夹具用于固定阴极导电筒1并用于驱动阴极导电筒1转动。夹具包括工作台8、伺服电机9和夹环,伺服电机9安装在工作台8上且伺服电机9的输出轴通过联轴器11连接有转轴10,转轴10与夹环连接,夹环套装在阴极导电筒1外壁并与阴极导电筒1过盈配合。

36.本实施例导电件可以增加导电的接触面积,为面接触导电;导电件可以适应不同内径的钨管内圆的导电。通过调节进液管16、出液管17内闸阀的开口大小,可调节电解液的

压力和流量;通过设定与阴极导电筒1、导电件连接的加工电源的输出模式为恒流式或恒电流,并设置相应的电压值或电流值,可调节加工电压或电流密度。

37.本实施例中,夹环包括第一夹臂12、第二夹臂13,第一夹臂12、第二夹臂13均呈弧形,第一夹臂12、第二夹臂13相对布置并套在阴极导电筒1外壁,第一夹臂12两端均通过螺栓分别与第二夹臂13两端连接。阴极导电筒1、第一夹臂12、第二夹臂13均可导电且阴极导电筒1除与第一夹臂12、第二夹臂13接触位置均涂有绝缘层,转轴10与第一夹臂12螺纹连接。

38.在具体实施例中,进液端盖2、出液端盖3均采用绝缘材料制成,进液端盖2、出液端盖3均通过螺栓与阴极导电筒1连接且进液端盖2、出液端盖3与阴极导电筒1接触位置均装配有第一密封圈14。出液端盖3上还安装有排气管21,排气管21通过螺纹连接于出液端盖3上,通过密封圈密封。

39.在具体实施例中,第一插孔的中轴线与阴极导电筒1的中轴线重合,第一插孔内壁开设有与其同轴的第一环槽,第一环槽内装配有第二密封圈15。进液端盖2上开设有四个以第一插孔为中心呈圆周等距分布的第一螺纹孔,进液管16设置有四个,四个进液管16分别四个第一螺纹孔螺纹配合连接,且进液管16与进液端盖2连接处均装配有第三密封圈18。

40.在具体实施例中,第二插孔的中轴线与阴极导电筒1的中轴线重合,第二插孔内壁开设有与其同轴的第二环槽,第二环槽内装配有第四密封圈19。出液端盖3上开设有四个以第二插孔为中心呈圆周等距分布的第二螺纹孔,出液管17设置有四个,四个出液管17分别四个第二螺纹孔螺纹配合连接,且出液管17与出液端盖3连接处均装配有第五密封圈20。

41.本发明阴极导电筒1作为阴极,并和钨管a同轴布置,可以保证钨管a的抛光效果较为一致,对应面积变大,使得钨管a表面的电流密度增大,提高抛光效率。圆周设置多个进液管16和出液管17,可以保证钨管a外表面抛光液的流速较为均匀,使得动液抛光阶段钨管a外表面抛光效果较为一致。

42.本发明可以通过调节进液管、出液管内闸阀的开口大小,可调节电解液的压力和流量,通过设定加工电源的输出模式为恒流式或恒电流,并设置相应的电压值或电流值,可调节加工电压或电流密度;本发明导电件可以适应不同内径的钨管内圆的导电。

43.本发明还提出一种钨管外表面的高效电化学抛光装置的电化学抛光方法,包括以下步骤:

44.s1、预处理:

45.目的在于去除钨管表面杂质,包括影响抛光效果的灰尘和油污。其中最重要的就是清洗油污,以避免油污对抛光液的污染。相对来说,灰尘的去除比较容易,因为在抛光的过程中,有一定速度的抛光液会流经钨管的表面,且钨管的表面会有离子级别颗粒的逐步去除,流动的抛光液会带走钨管表面的灰尘,所以这一步的清洗,可以分为三步:首先是用常规清洗液清洗钨管外表面,除去其表面灰尘和油污;然后用去离子水清洗钨管外表面;最后干燥;

46.在第一轴上套上导电环后将导电件安装到待抛光钨管内,将待抛光钨管插到阴极导电筒1上;

47.s2、电化学抛光:

48.目的在于平整待抛光件表面,延长钨管类零件的使用寿命及适应更精尖行业的工

作要求。

49.钨管外表面抛光工艺参数主要包括:电解液温度、电解液流速、电流密度;本实例中确定的工艺参数范围是:电解液温度20

‑

40℃,电解液流速0.5

‑

5m/min,电流密度2000

‑

12000a/m2。

50.如图7所示,先提供一电解液槽,分为进液槽和回液槽两部分,进液箱和回液箱中间有隔板分隔,隔板上有小孔且有过滤膜,可以实现对抛光液中沉淀物的初步过滤;将本装置的进液管提供电解液泵与进液槽连通,出液管与回液槽连通,电解液从电解液槽中,通过电解液泵的抽吸作用,流经粗过滤器和精过滤器到达阴极导电筒内,最终流回抛光液槽中;

51.开始抛光时,启动伺服电机,驱动阴极导电筒1转动使其竖直布置,且进液端盖2处于出液端盖3下方,打开进液管、出液管,启动电解液泵,通过进液管16向阴极导电筒1内通入电解液,直至阴极导电筒1充满电解液;启动伺服电机,驱动阴极导电筒1转动使得阴极导电筒1中轴线水平布置,导电环、第二导电片分别与电源正极、负极连接;同时通过进液管16、出液管17向阴极导电筒1内循环导入电解液,静置;启动伺服电机,驱动阴极导电筒1转动使其竖直布置,且进液端盖2处于出液端盖3下方,关闭进液管16、出液管17,打开排气管21排气,使得抛光过程产生的氢气通过排气管排出,静置,抛光结束后断开电源,取出钨管;

52.s3、后处理:将钨管进行酸洗,再用去离子水清洗,干燥。

53.本发明采用“动静液”结合的抛光方法,即先将钨管a外表面置于流动的抛光液中抛光一段时间,可以加速钨管a外表面金属离子的去除,增加抛光速度;但是由于抛光过程中流动的电解液会导致金属微观表面存在流纹的缺陷,导致其表面粗糙度较差,故阻断电解液的流动使钨管处于静止的电解液中抛光一段时,将动液抛光产生的流纹去除,使得金属表面的粗糙度较好;采用“动静液”结合的抛光方法,不仅能保证抛光质量,而且能有效改善抛光效率,缩短抛光时间。

54.本发明静液抛光阶段将阴极导电筒1竖直,是因为在抛光的过程中会产生大量氢气,若阴极导电筒1处于水平状态,产生的氢气气泡会吸附在钨管a的外表面,会严重影响抛光质量;而将阴极导电筒1处于竖直状态,氢气泡可以在浮力的作用下,往上端浮动,将氢气排气口打开后即可将氢气排出。本发明动液抛光阶段由于抛光液具有一定的流速,可以将产生的氢气泡直接带走。

55.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1