一种盾构机滚刀的表面加工方法与流程

1.本发明属于激光加工技术领域,涉及激光熔覆技术,尤其是一种盾构机滚刀的表面加工方法。

背景技术:

2.随着社会经济的发展,地上空间显得越来越拥挤。因此人们把目光转向地下空间,盾构法以其适应性好,对周围环境干扰小,高效、安全等特点成为城市地下工程的首选施工方法。在进行地下硬岩部分施工或进行山体施工时,滚刀是主要的切削部件。滚刀工作过程中,主要依靠刀圈对岩石的挤压和摩擦进行破岩,其工作环境恶劣,受力条件复杂,使用寿命较短,若经常更换滚刀将影响施工效率,增加掘进成本。因此,提高刀具的耐用度、耐冲击性,进而提高盾构法的施工效率,降低施工成本具有重要的意义。

3.关于提高刀具耐磨性、耐冲击性,延长刀具使用寿命方面国内外也进行了好多的研究,目前采最为广泛的方法是通过表面改性技术来提高刀具耐磨性、耐冲击性等性能。例如通过化学热处理、电化学、热喷涂等使刀具表面涂敷一层涂层,进而提高基材表面的耐磨性等,然而热喷涂技术和化学热处理等工艺存在着工艺要求高、涂层薄、基材和涂层之间非冶金结合,涂层容易被磨掉等缺点。还有一种方法就是通过改变刀具的轮廓尺寸,优化其表面结构,改变刀具受力以期改变刀具的受力情况,这种方法有一个缺点是需要重新制定锻造模具尺寸,需要投入较多的费用。随着科技的发展,大功率激光的出现,激光熔覆技术作为一种新兴的表面处理技术因其熔覆层与基底实现冶金结合、能够获得理想厚度、降低材料成本与能源消耗等优点,得到了迅速的发展。40cr钢具备较好的低温冲击韧性及较低的缺口敏感性,淬透性性良好和优良的综合力学性能,40cr钢经调质处理后,切削性能良好,被广泛地用来制造高硬度、高耐磨性的盾构机滚刀,因为盾构滚刀主要依靠刀圈对岩石的挤压摩擦进行破岩,其受到的正向冲击是非常大的。

技术实现要素:

4.本发明的目的在于克服现有技术的不足之处,提供一种盾构机滚刀的表面加工方法,提高了滚刀刀圈表面的正向耐冲击性、表面耐磨性。

5.本发明解决技术问题所采用的技术方案是:

6.一种盾构机滚刀的表面加工方法,步骤如下:

7.s1基材表面去除氧化层和杂质,使其粗糙度打到0.2μm以下;

8.s2在基体表面制造激光纹理;

9.s3在激光纹理上铺多孔阳极氧化铝薄膜;

10.s4在多孔阳极氧化铝薄膜上铺复合粉末;

11.s5激光熔覆。

12.进一步的,所述在基体表面制造激光纹理是采用波长为400-600nm的纳秒激光器进行表面激光纹理的处理。

13.进一步的,激光的参数是:输出功率为5-15w,q频15-25khz,q释放1-8us,电流30-50a,打标速度50-200mm/s,光斑直径0.01-0.04mm,纹理填充为十字网格填充,横向与纵向间距都为0.02-0.08mm。

14.进一步的,所述多孔阳极氧化铝薄膜厚度为0.5-1.5mm,膜上排列着具有一定规则性的六边形骨架和圆形的孔,孔径约为100-200nm,孔间距约为200-300nm。

15.进一步的,所述复合粉末由al粉、co粉、cr粉、fe粉、ni粉、铸造wc粉按摩尔比0.8-1.2:0.8-1.2:0.8-1.2:0.8-1.2:0.8-1.2:0.2-0.5组成。

16.进一步的,所述激光熔覆用功率为3kw的co2激光器行激光熔覆,激光功率900-1500w,扫描速度5-8mm/s,搭接率40%。

17.进一步的,复合粉末厚度为0.5-2mm,激光熔覆热输入为80-100j/mm2。

18.本发明还保护一种盾构机滚刀的表面加工方法得到的产品,包括至下而上依次设置的基材层、激光纹理层、熔化的合金粉末和熔化的基材两部分的结合涂层、柱状合金涂层、熔化的合金粉末涂层。

19.所述基材层的厚度为16.5-16.7mm;所述熔化的合金粉末和熔化的基材两部分的结合涂层的厚度为0.3-0.5mm;所述柱状合金涂层的厚度0.5-1.5mm;所述熔化的合金粉末涂层的厚度为0.5-1mm。

20.本发明的优点和积极效果是:

21.本发明在激光熔覆的基础上,通过基体表面激光纹理处理,加多孔阳极氧化铝,进行复合粉末的激光熔覆,提高了滚刀刀圈表面的正向耐冲击性、表面耐磨性。

附图说明

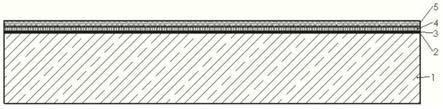

22.图1为本发明制备的熔覆产品的截面剖视图。

23.图2为基材以及激光纹理的结构示意图。

24.图3为多层多孔阳极氧化铝膜的结构图。

具体实施方式

25.下面通过具体实施例对本发明作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本发明的保护范围。

26.基体材料选用热处理后的40cr,材料成分(质量分数,%):c 0.37~0.44;si 0.17~0.37;mn 0.50~0.80;s允许残余含量≤0.035;p允许残余含量≤0.035;cr 0.80~1.10;ni允许残余含量≤0.030;cu允许残余含量≤0.030,尺寸为100mm

×

60mm

×

17mm。

27.本发明选取的复合粉末是alcocrfeni系列高熵合金加铸造wc。选取的粉末为al粉(99.99%,200目)、co粉(99.99%,200目)、cr粉(99.99%,150目)、ni粉(99.99%,150目)、铸造wc(99.99%,200目),用电子天平称取粉末,待粉末称取完毕后,将粉末放入球磨机中搅拌10个小时,使粉末混合均匀。然后将混合好的粉末放入加热箱中在120℃下烘干3个小时,烘干完毕后放入广口瓶备用。

28.一种盾构机滚刀的表面加工方法,步骤如下:

29.s1基材前处理工艺

30.为了保证涂层和基材的紧密地结合在一起,需要对基材进行预处理。

31.(1)基材表面打磨处理

32.使用60#、120#、240#、600#的金相砂纸进行逐级打磨,去除表面的氧化层和杂质,直到基材表面粗糙度达到ra=0.2μm。

33.(2)超声波清洗

34.采用超声波清洗机配合无水乙醇溶液对基材进行清洗10分钟,完全去除基材表面残留的研磨屑,待超声波清洗完毕后,把试样拿出用吹风机吹干。

35.s2基体表面激光纹理

36.(1)本发明采用的是预铺粉末法,若直接把粉末铺到基材表面,容易存在粉末与基材表面结合不牢固,为了解决这个问题,在基材表面采用波长为532nm(处于可见光范围内的绿光)的纳秒激光器进行表面激光纹理的处理。激光的参数是:输出功率为10w,q频(khz)20,q释放(us)5,电流(a)40,打标速度(mm/s)100,光斑直径0.02mm,纹理填充为十字网格填充横向与纵向间距都为0.05mm。

37.(2)基材表面进行激光纹理处理后,表面会依附一些粉尘,为了消除粉尘对熔覆过程的影响,需要再一次用超声波清洗机配合无水乙醇溶液对基材进行清洗10分钟,完全去除基材表面的粉尘等杂物,清洗完毕后,吹风机吹干备用。

38.s3铺多孔阳极氧化铝薄膜

39.多层多孔阳极氧化铝膜平铺在激光纹理处理过的基材表面上,总厚度达0.5-1.5mm。膜上排列着具有一定规则性的六边形骨架6-2和圆形的孔6-1,孔径约为100nm,孔间距约为150nm。

40.s4铺粉

41.把粉末用铺粉工具铺在多孔阳极氧化铝上,该预置粉末层的厚度选取0.5mm、1.5mm、和3mm。

42.s5激光熔覆

43.用功率高达3kw的co2激光器行激光熔覆,激光功率900-1500w,扫描速度5-8mm/s,搭接率40%,探究粉末层的厚度、激光功率、扫描速度等对表面形貌、耐磨性和抵抗正向冲击性的影响。

44.表1

[0045][0046]

激光熔覆有3个重要的工艺参数,分别是激光功率、光斑直径和熔覆速度,激光的各个参数对熔覆层表面的影响不是独立的,而是互相的。它们三者共同作用下对熔覆层的影响,提出了比能量来表征热输入计算公式为es=p/dv,式中p是指激光的功率,d是指光斑直径,v是指激光的扫描速度。当热输入较低时,熔覆层的表面出现起球和空洞问题,随着热输入的增加,基材与熔覆的粉末数量以及熔覆层的深度就会增加,因为熔化的液态金属剧烈波动,动态凝固结晶,熔覆层的表面质量提高,随着热输入的继续的增加,会导致基材过度熔化,或许变形增大,粉末存在过烧现象。

[0047]

当粉末厚度0.5mm时,热输入<65j/mm2时,熔覆层表面质量较差,存在着很多气孔;随着热输入的增加,热输入达到65-80j/mm2时,熔覆层表面的质量达到最好,但是熔覆层表面厚度较薄,甚至有些地方的多孔阳极氧化铝裸漏;随着热输入继续升高,多孔阳极氧化铝出现被灼烧现象;当粉末厚度1.5mm时,热输入<80j/mm2时,熔覆层表面质量较差,存在着很多气孔;随着热输入的增加,热输入达到80-100j/mm2时,熔覆层表面的质量达到最好,且厚度较为理想;随着热输入继续升高,多孔阳极氧化铝出现被灼烧现象;当粉末厚度3mm时,不管热输入在什么范围,熔覆层表面质量较差,存在着很多气孔。

[0048]

出现这种现象的原因是:当热输入过小的时候,粉末熔化不完全,导致表面质量存在着起球和空洞,当粉末厚度增加后,需要被熔化的粉末增多,需要更多的热量熔化粉末,

因此熔覆层表面的质量达到最好时的热输入区间也会提高,但是当粉末厚度3mm时,粉末厚度过厚,即使最大的热输入也不能使粉末完全熔化。因此,当粉末厚度1.5mm,热输入达到80-100j/mm2时的表面质量以及熔覆层的厚度达到最佳。

[0049]

选取粉末厚度1.5mm,热输入在80-100j/mm2附近组的参数,铺多孔阳极氧化铝膜、不铺多孔阳极氧化铝膜分别进行激光熔覆试验,然后将它们与基材进行耐磨性与耐冲击性测试。耐磨性测试在摩擦磨损试验机上进行,需要将熔覆熔覆后的试样和基材加工成销试样,对磨件为氧化铝陶瓷,在磨损试验机进行耐磨性测试。耐冲击性在冲击试验机上进行,把基材和熔覆的试样通过线切割切割出冲击样品,通过冲击韧性来评价涂层耐冲击性能,所测冲击韧性值越大,耐冲击性越好。测试结果如表(注2-的意思是:采用2组的激光参数但是没有加多孔阳极氧化铝)

[0050]

表2

[0051][0052][0053]

通过测试所得的数据可知:不管是否添加多孔阳极氧化铝,试样的表面的耐磨性和耐冲击性都得到了提高,由于熔覆过程过冷度很大和较快的冷却速度,涂层形成组织均匀、细小,粉末的各个粉末之间互相固溶形成新的硬质相,这些硬质相弥散分布在激光熔覆层中也起到了弥散强化的作用,所以熔覆层的硬度值较基体而言得到了较大的提升,但是添加多孔阳极氧化铝和未添加多孔阳极氧化铝的试样耐磨性差别不大,主要原因是耐磨性试验时,与对磨件进行摩擦的部分是多孔阳极氧化铝膜的上部熔化的合金粉末涂层。就耐冲击性而言添加多孔阳极氧化铝的试样的耐冲击性远远高于未添加多孔阳极氧化铝的试样,原因是添加了多孔阳极氧化铝的试样在当金属粉末熔化后,熔化的液体流入氧化铝膜的孔隙,形成柱状合金涂层,孔隙旁边的骨架也对熔覆层起到一个支撑作用,第三组的耐冲击性和耐磨性是最好的,原因是其热输入较高,且激光移动速度较低,粉末熔化完全、熔融液态流动性好、表面质量高。

[0054]

最终形成的熔覆产品包括至下而上依次设置的基材层1、激光纹理层2、熔化的合金粉末和熔化的基材两部分的结合涂层3、柱状合金涂层4、熔化的合金粉末涂层5。所述基材层1的厚度约为16.5-16.7mm;所述熔化的合金粉末和熔化的基材两部分的结合涂层3的厚度约为0.3-0.5mm;所述柱状合金涂层4的厚度约0.5-1.5mm;所述熔化的合金粉末涂层5的厚度约为0.5-1mm。

[0055]

以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1