镁或镁合金表面电化学处理的方法

1.本发明涉及镁或镁合金表面电化学处理的方法,属于金属表面处理领域。

背景技术:

2.镁及其合金由于突出的内在特性(包括生物相容性、电磁屏蔽性、高比强度等)在作为生物材料和结构材料方面表现出了巨大的优势与潜力,已引起国内外研究者的广泛关注。与其它材料相比,镁具有特殊的优越的物理与力学性能,更重要的是其资源储备量丰富,人们期望镁可以在生理环境和工业生产中得到更加广泛的应用。

3.镁在含有cl-离子溶液中(体液、大气和海水中)的快速腐蚀是其本质特征,镁的硬度较低,导致其耐磨性能较差。生物医用镁合金的快速腐蚀会导致氢气的大量析出,会延缓组织愈合,引起毒性反应。镁合金在空气和海水中的腐蚀,会导致力学完整性快速降低,造成失效。此外,镁合金较差的耐磨性使其在应用过程中磨损现象明显。镁及其合金过快的腐蚀速率和较差的耐磨性能是限制其得到广泛应用的关键问题。

4.微弧氧化(mao)是一种减缓镁腐蚀及控制氢逸出的有效方法,原位生成的陶瓷膜与基底具有良好结合。由于作为微弧氧化层为双层多孔结构,腐蚀介质可以沿着微孔快速渗透造成失效。如果能够控制微弧氧化的孔隙率,材料的耐腐蚀性必将得到显著提高,同时,涂层致密性的提升有助于提升其耐蚀性。另外,微弧氧化层的主要成分是mgo,生物活性较低,如能在微弧氧化层中加入生物活性物质,则可推进镁及其合金在生物领域的应用。

5.李建中等在《稀土在镁合金微弧氧化中的作用》公开了在电解液中添加稀土盐溶液时,会加速镁合金在微弧氧化过程中的腐蚀状况,难以进行镁合金微弧氧化。

技术实现要素:

6.本发明解决的第一个技术问题是提供一种降低镁或镁合金表面涂层孔隙率的电化学处理方法。

7.镁或镁合金表面电化学处理的方法,采用微弧氧化法将纳米la2o3颗粒沉积在镁或镁合金表面的微弧氧化层中。

8.在一种实施方式中,微弧氧化所使用的电解液包含10~20g/l的na2sio3、5~10g/l的naoh、5~10g/l的kf、0.5~4g/l的纳米la2o3颗粒和水。

9.在一种实施方式中,微弧氧化所使用的电解液由10~20g/l的na2sio3、5~10g/l的naoh、5~10g/l的kf、0.5~4g/l的纳米la2o3颗粒和水组成。

10.在一种实施方式中,电解液中,纳米la2o3颗粒的浓度为0.5~2g/l;优选纳米la2o3颗粒的浓度为0.5~1.5g/l。

11.在一种实施方式中,纳米la2o3颗粒的浓度为1~1.5g/l,优选纳米la2o3颗粒的浓度为1g/l。

12.在一种实施方式中,纳米la2o3颗粒在使用前先进行均匀化处理;优选均匀化处理方法为:将纳米la2o3颗粒置于乙醇溶液中,经超声处理后干燥,再放入水中超声,得到在水

溶液中分散均匀的la2o3颗粒;更优选,乙醇溶液中超声处理10~30min,水溶液中超声10~30min。

13.在一种实施方式中,以所述的电解液作为电解液,以基体材料作为阳极,钛作为阴极,在室温下施加400~450v电压进行微弧氧化处理10~20min,使基体材料表面形成微弧氧化涂层;其中,所述基体材料为镁或镁合金;优选的,基体材料使用前先对其表面进行打磨、清洗。

14.在一种实施方式中,微弧氧化处理过程中,在室温下施加400~420v电压进行微弧氧化处理5~15min,然后提升至430~450v,再处理5~15min;优选的,在室温下施加400v电压进行微弧氧化处理10min,然后提升至450v,再处理10min。

15.在一种实施方式中,在微弧氧化处理过程中,电解液温度调整为15~30℃。

16.在一种实施方式中,在微弧氧化处理过程中,确保纳米la2o3颗粒在电解液中均匀分布;优选的,采用机械搅拌的方式使颗粒在电解液中均匀分布;更优选搅拌速度为50~300r/min。

17.本发明的有益效果:

18.1、本发明的方法降低了镁表面微弧氧化层的孔隙率,从而降低镁及其合金的腐蚀速率,提升其耐蚀性能。

19.2、本发明的处理后的镁或镁合金,其耐磨性也大大提高。

20.3、本发明的方法制备的涂层更薄,更有利于其作为生物材料的应用。

附图说明

21.图1中,a、b图为m为0g/l时涂层的表面形貌;c、d图为m为0.5g/l时涂层的表面形貌;e、f图为m为1g/l时涂层的表面形貌;g、h图为m为1.5g/l时涂层的表面形貌;i、j图为m为2g/l时涂层的表面形貌;

22.图2中,a图为m为0g时的截面形貌;b图为m为0.5g时的截面形貌;c图为m为1g时的截面形貌;d图为m为1.5g时的截面形貌;e图为m为2g时的截面形貌;f图为m为不同数值时,对应的涂层厚度。

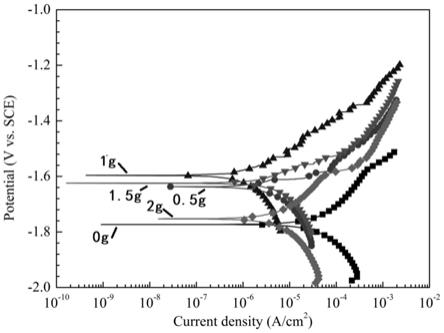

23.图3为:不同m值时,制得的五种材料涂层的动电位极化曲线。

24.图4为:不同m值时,制得的五种材料涂层的摩擦系数图。

25.图5中,a图为m为0g时,摩擦后涂层表面的三维表面形貌;b图为m为0.5g时,摩擦后涂层表面的三维表面形貌;c图为m为1g时,摩擦后涂层表面的三维表面形貌;d图为m为1.5g时,摩擦后的涂层表面的三维表面形貌;e图为m为2g时,摩擦后的涂层表面的三维表面形貌。

具体实施方式

26.镁或镁合金表面电化学处理的方法,采用微弧氧化法将纳米la2o3颗粒沉积在镁或镁合金表面的微弧氧化层中。

27.经过本发明的试验,发现将纳米la2o3颗粒沉积在镁或镁合金表面的微弧氧化膜层中,可以降低其膜层的孔隙率,提高其耐蚀性和耐磨性,并且还降低了膜层厚度,提高了材料的生物性能。

28.在一种实施方式中,微弧氧化所使用的电解液包含10~20g/l的na2sio3、5~10g/l的naoh、5~10g/l的kf、0.5~4g/l的纳米la2o3颗粒和水。

29.在一种实施方式中,微弧氧化所使用的电解液由10~20g/l的na2sio3、5~10g/l的naoh、5~10g/l的kf、0.5~4g/l的纳米la2o3颗粒和水组成。

30.在本发明的方案中,电解液中的纳米la2o3颗粒浓度需控制在0.5~4g/l,浓度太低,涂层的厚度较薄,导致腐蚀速率较快;浓度过高,涂层的孔隙率增加,耐蚀和耐磨性能变差。

31.为了提高处理后表面涂层的性能,在一种实施方式中,电解液中,纳米la2o3颗粒的浓度为0.5~2g/l;优选纳米la2o3颗粒的浓度为0.5~1.5g/l。

32.为了提高处理后表面涂层的性能,在一种实施方式中,纳米la2o3颗粒的浓度为1~1.5g/l,优选纳米la2o3颗粒的浓度为1g/l。

33.在一种实施方式中,纳米la2o3颗粒在使用前先进行均匀化处理;优选均匀化处理方法为:将纳米la2o3颗粒置于乙醇溶液中,经超声处理后干燥,再放入水中超声,得到在水溶液中分散均匀的la2o3颗粒;更优选,乙醇溶液中超声处理10~30min,水溶液中超声10~30min。

34.在一种实施方式中,以所述的电解液作为电解液,以基体材料作为阳极,钛作为阴极,在室温下施加400~450v电压进行微弧氧化处理10~20min,使基体材料表面形成微弧氧化涂层;其中,所述基体材料为镁或镁合金;优选的,基体材料使用前先对其表面进行打磨、清洗。

35.本发明的电压需在400~450v之间,过低的话涂层生长速率过慢,如果过大电弧能量过高,会导致孔径变大,不利于耐蚀。

36.为了进一步起弧,促进涂层沉积,在一种实施方式中,微弧氧化处理过程中,在室温下施加400~420v电压进行微弧氧化处理5~15min,然后提升至430~450v,再处理5~15min;优选的,在室温下施加400v电压进行微弧氧化处理10min,然后提升至450v,再处理10min。

37.在一种实施方式中,在微弧氧化处理过程中,电解液温度调整为15~30℃。电解液除了参与反应之外,另外一个作用是冷却,如果电解液温度过高,起不到冷却的效果,会使微弧氧化过程中产生的热量扩散不出去,对成膜过程有消极影响

38.在一种实施方式中,在微弧氧化处理过程中,确保纳米la2o3颗粒在电解液中均匀分布;优选的,采用机械搅拌的方式使颗粒在电解液中均匀分布;更优选搅拌速度为50~300r/min。

39.本发明用于处理生物医用镁或镁合金或者镁结构件表面。

40.下面结合实施例对本发明的具体实施方式做进一步的描述,并不因此将本发明限制在所述的实施例范围之中。

41.实施例

42.电解液组成:15g/l的na2sio3、8g/l的naoh、8g/l的kf、mg/l的纳米la2o3颗粒和水。其中,m分别为0g/l、0.5g/l、1g/l、1.5g/l、2g/l。

43.阳极:商业纯镁(99.9%)。

44.阴极:钛。

45.在室温下施加400v电压进行微弧氧化处理10min,然后提升至450v,再处理10min,在沉积过程中,电解液温度调整为25℃,并且沉积过程中采用机械搅拌的方式确保纳米la2o3颗粒在电解液中均匀分布,搅拌速度为150r/min。然后将处理后的材料取出,冲洗后干燥,得到表面负载纳米la2o3颗粒的微弧氧化膜层的材料。

46.试验例

47.1、微弧氧化膜层孔隙率的测试

48.纳米la2o3颗粒浓度m为不同数值时,涂层的孔隙率如表1所示。

49.不同纳米la2o3颗粒浓度得到的涂层表面形貌如图1所示。

50.由图1和表1可以看出,添加颗粒后,涂层的孔隙率明显降低。当浓度为1g/l时,涂层的孔隙率为5.9%,耐蚀和耐磨性能最佳。

51.2、微弧氧化膜层厚度的测试

52.纳米la2o3颗粒浓度m为不同数值时,涂层的厚度如表1所示,可以看出随着m的增大,厚度呈减少的趋势。

53.颗粒添加前后涂层的截面形貌如图2所示,可以看出随着颗粒的添加,涂层中的通孔和放电通道先减少后增加。

54.3、动电位极化曲线的测试

55.将实施例得到的材料放入模拟人体体液成分的溶液(sbf)中浸泡0.5小时,温度为37℃,ph值7.4。测试参数为从开路电位以下-0.2v开始扫描至腐蚀电流密度达到2ma/cm2为止,扫描速率为0.5mv/s。涂层的腐蚀电流密度为如表1所示。

56.结果如图3和表1所示,表明添加颗粒后的涂层耐蚀性显著提高。

57.4、微弧氧化膜层摩擦系数的测试

58.将表面覆盖微弧氧化涂层的材料,放置在摩擦试验机中,以ggr15不锈钢球为摩擦副,测试条件为载荷5n,滑动幅度5mm,滑动距离12m,滑动速率为5mm/s,总计时间为40min。得到的摩擦系数结果如表1和图4所示,添加颗粒后,摩擦系数明显下降,说明耐磨性能得到提升。

59.摩擦后的涂层表面的三维形貌如图5所示,可以看出,添加颗粒后,划痕深度明显变浅。

60.表1

61.纳米la2o3颗粒浓度0g/l0.5g/l1g/l1.5g/l2g/l孔隙率/%13.67.75.97.5711.25厚度/μm2422211716腐蚀电流密度a/cm2(3.36

±

1.37)

×

10-5

(2.12

±

0.54)

×

10-6

(6.80

±

2.12)

×

10-7

(1.01

±

0.42)

×

10-6

(2.43

±

0.71)

×

10-6

平均摩擦系数0.620.570.5650.590.605

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1