一种晶圆级贵金属单原子层催化剂及其制备和应用

1.本发明涉及新材料能源领域,尤其涉及一种晶圆级贵金属单原子层催化剂及其制备和应用。

背景技术:

2.铂(pt)、钯(pd)等贵金属催化剂因活性高常被用于商业水裂解产氢,但其数量稀少、成本高昂、耐久性差,严重阻碍了贵金属催化剂的大规模应用。为了降低成本,贵金属催化剂被设计成纳米线、纳米板、纳米笼等各种纳米结构,然而这些纳米结构原子利用率低,未能充分开发贵金属的催化性能。同时人们开始从原子尺度上提高催化剂活性,在各种衬底上负载贵金属单原子,开发出pt/graphene、pt/al2o3、pt/mos2、pt/silica、pt/srtio3、pd/tio2、pd/c3n4等单原子催化剂。然而现有贵金属单原子催化剂负载率低,仅能达到5 wt%,产氢效率不佳。因此,迫切需要开发一种高原子利用率、高负载的产氢催化剂。

技术实现要素:

3.本发明所要解决的技术问题是提供一种原子利用率高的晶圆级贵金属单原子层催化剂。

4.本发明所要解决的另一个技术问题是提供该晶圆级贵金属单原子层催化剂的制备方法。

5.本发明所要解决的第三个技术问题是提供该晶圆级贵金属单原子层催化剂的应用。

6.为解决上述问题,本发明所述的一种晶圆级贵金属单原子层催化剂,其特征在于:该催化剂的化学式为mx

x

,x=1.1~1.4;其中:m为贵金属铂(pt)、钯(pd)、铱(ir)、锇(os)、钌(ru)、铑(rh)中的任意一种;x为硫族元素硫(s)或硒(se)。

7.该催化剂为非晶结构,其厚度为1~5 nm,直径为2 英寸。

8.如上所述的一种晶圆级贵金属单原子层催化剂的制备方法,包括以下步骤:

⑴

在生长基底上,将贵金属采用薄膜沉积技术进行沉积,形成厚度为0.5~3.0 nm的贵金属层;

⑵

将硫族单质源置于氧化铝舟中,并与沉积所述贵金属的所述生长基底沿着气流的方向依次放置于管式容器中,通入载气,先于真空度为10~100 kpa、温度为100~200 ℃的条件下保温1~2 h,再于550~800 ℃发生化学气相沉积反应,0.5~1.5 h后经退火即得沉积样品;

⑶

所述沉积样品暴露于等离子体气氛中,在0 ~

ꢀ‑

30 ℃、10-3 torr条件下经反应离子刻蚀即得晶圆级贵金属单原子层催化剂。

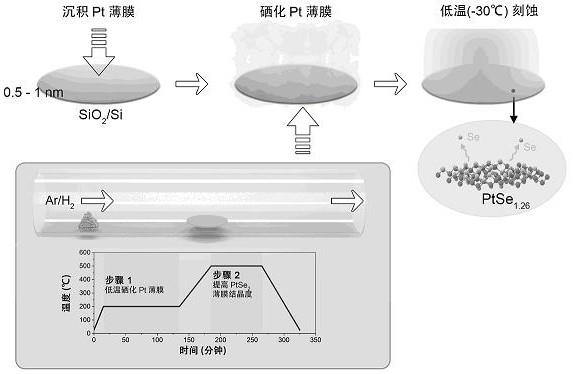

9.所述步骤

⑴

中生长基底是指sio2/si、云母片、蓝宝石基底中的任意一种,其尺寸为2英寸。

10.所述步骤

⑴

中薄膜沉积技术是指电子束蒸发法或溅射法,其沉积速率为0.1

ꢀå

/s。

11.所述步骤

⑵

中管式容器是指中心具有加热装置的管式炉。

12.所述步骤

⑵

中载气是指流量为20~50 sccm的氩气或流量为5~10 sccm的氢气。

13.所述步骤

⑶

中等离子体气氛是指氩等离子体气氛或氩氢等离子体气氛。

14.所述步骤

⑶

中反应离子刻蚀的条件是指功率为3~5 w,时间为50~120 s。

15.如上所述的一种晶圆级贵金属单原子层催化剂的应用,其特征在于:该晶圆级贵金属单原子层催化剂在电化学水裂解产氢中作为阴极。

16.本发明与现有技术相比具有以下优点:1、本发明在贵金属单原子中通过添加硫族元素,有效提高了原子利用率和负载量,与单原子催化剂仅分散少量活性位点相比,能够在单原子层尺度上最大限度地提供活性位点,其原子利用率高达30%,从而为制备高效、低成本的贵金属单原子催化剂提供极具潜力的设计方案。

17.2、本发明晶圆级贵金属单原子层催化剂能够在140 ma

·

cm-2

大电流密度下连续工作100小时以上,且过电位不产生明显波动,稳定性强。

18.3、本发明晶圆级贵金属单原子层催化剂在水裂解产氢中表现出优异的催化活性。

19.该晶圆级贵金属单原子层催化剂作为阴极的电解槽可以在2.4 v电位下能够产生1000 ma

·

cm-2

的高电流密度,性能与纯的金属铂电极相似,稳定持续产生高流量氢气,在同等条件下,性能优于目前现有大多数贵金属单原子催化剂。

附图说明

20.下面结合附图对本发明的具体实施方式作进一步详细的说明。

21.图1为本发明晶圆级贵金属单原子层催化剂ptse

1.26

薄膜的制备流程示意图。

22.图2为本发明晶圆级贵金属单原子层催化剂ptse

1.26

薄膜的数码照片。

23.图3为本发明晶圆级贵金属单原子层催化剂ptse

1.26

薄膜的原子力显微镜图(左)和厚度曲线图(右)。

24.图4为本发明晶圆级贵金属单原子层催化剂ptse

1.26

薄膜的透射电子显微镜图以及元素分布图。

25.图5为本发明晶圆级贵金属单原子层催化剂ptse

1.26

薄膜的像差校正高角度环形暗场扫描透射电子显微镜图。

26.图6为本发明晶圆级贵金属单原子层催化剂ptse

1.26

薄膜和晶型ptse2薄膜拉曼光谱图。

27.图7为本发明晶圆级贵金属单原子层催化剂和晶型ptse2薄膜的电流-电压曲线图。

28.图8为本发明晶圆级贵金属单原子层催化剂ptse

1.26

薄膜的微纳电化学器件光学照片。

29.图9为本发明晶圆级贵金属单原子层催化剂ptse

1.26

薄膜和pt薄膜的塔菲尔曲线图。

30.图10为本发明电解槽的数码照片以及催化电流-电压曲线图。

31.图11为本发明电解槽工作时的数码照片。

32.图12为本发明过电位与时间关系的曲线图。

具体实施方式

33.一种晶圆级贵金属单原子层催化剂,该催化剂的化学式为mx

x

,x=1.1~1.4。其中:m为贵金属铂(pt)、钯(pd)、铱(ir)、锇(os)、钌(ru)、铑(rh)中的任意一种;x为硫族元素硫(s)或硒(se)。且该催化剂为非晶结构,其厚度为1~5nm,直径为2英寸。

34.该晶圆级贵金属单原子层催化剂的制备方法,包括以下步骤:

⑴

在生长基底上,将贵金属采用薄膜沉积技术进行沉积,形成厚度为0.5~3.0nm的贵金属层。

35.其中:生长基底是指sio2/si、云母片、蓝宝石基底中的任意一种,其尺寸为2英寸。

36.薄膜沉积技术是指电子束蒸发法或溅射法,其沉积速率为0.1

å

/s。

37.⑵

将硫族单质源(硫粉或硒粉)置于氧化铝舟中,并与沉积贵金属的生长基底沿着气流的方向依次放置于管式容器中,管式容器是指中心具有加热装置的管式炉。通入载气,载气是指流量为20~50sccm的氩气或流量为5~10sccm的氢气。然后先于真空度为10~100kpa、温度为100~200℃的条件下保温1~2h,再于550~800℃发生化学气相沉积反应,0.5~1.5h后经退火即得沉积样品。

38.⑶

沉积样品暴露于氩等离子体气氛或氩氢等离子体气氛中,在0~-30℃、10-3

torr条件下进行反应离子刻蚀,反应离子刻蚀的条件是指功率为3~5w,时间为50~120s。刻蚀结束即得晶圆级贵金属单原子层催化剂。

39.采用低温进行刻蚀是实现单原子尺度上完整非晶化过程的关键条件,该温度能够实现单原子薄膜的完整性,防止孔洞或者贵金属纳米颗粒的形成。

40.该晶圆级贵金属单原子层催化剂可作为阴极应用于电化学水裂解产氢中。

41.实施例1如图1所示,制备晶圆级贵金属单原子层催化剂ptse

1.26

薄膜:先在衬底上沉积pt薄膜,再使用cvd方法硒化,最后低温等离子体刻蚀得到非晶ptse

1.26

薄膜。具体过程如下:

⑴

使用电子束蒸发法,以0.1

å

/s的速率在尺寸为2英寸的sio2/si衬底上沉积0.6nmpt薄膜。

42.⑵

将硒粉装入氧化铝舟中放置在距管式炉中心上游25厘米处,已沉积pt薄膜的sio2/si衬底放置于管式炉中心,载气使用氩气,气流量为40sccm。加热前将管式炉腔体用机械泵抽真空达到50kpa。在20分钟内升温到200℃,并保持2小时,随后50分钟内升温到550℃,反应1.5小时。最后管式炉自然冷却,得到晶型ptse2薄膜。

43.⑶

将沉积ptse2薄膜的sio2/si衬底暴露于-30℃、10-3

torr的氩等离子体氛围中,使用功率为5w的反应离子刻蚀处理ptse2薄膜50s,得到非晶ptse

1.26

薄膜,其厚度为1nm,尺寸为2英寸。

44.对比例1制备晶型ptse2薄膜:先在衬底上沉积pt薄膜,再使用cvd方法硒化制得。具体过程同实施例1的步骤

⑴

~

⑵

。

45.对比例2制备pt薄膜:在衬底上沉积pt薄膜。具体过程同实施例1的步骤

⑴

。

46.对实施例1的非晶ptse

1.26

薄膜、对比例1的晶型ptse2薄膜、对比例2的pt薄膜进行性能测试:【基础性能表征】经原子力显微镜测试,如图2、图3所示,非晶ptse

1.26

薄膜的尺寸为2英寸,厚度约

1 nm。

47.经透射电子显微镜测试,如图4所示,非晶ptse

1.26

薄膜具有均匀、连续的原子级结构。

48.经像差校正高角度环形暗场扫描透射电子显微镜测试,如图5所示,非晶ptse

1.26

薄膜中的pt原子在薄膜中随机分布,表明非晶ptse

1.26

薄膜具有长程无序、非晶型的特征。图中亮点为pt。

49.经拉曼光谱仪测试,如图6所示,非晶ptse

1.26

薄膜的特征峰相比晶型ptse2薄膜的特征峰非常弱,表明ptse

1.26

薄膜是非晶结构。

50.经半导体分析仪测试,如图7所示,非晶ptse

1.26

薄膜电导率远高于晶型ptse2薄膜,插图中未显示出非晶ptse

1.26

薄膜的门控效应,表明非晶ptse

1.26

薄膜为金属态。

51.【微纳电化学器件产氢性能测试】图8为非晶ptse

1.26

薄膜的微纳电化学器件光学照片,中间为非晶ptse

1.26

薄膜,两侧为金电极,表面旋涂了一层聚甲基丙烯酸甲酯并刻蚀出100um2的反应窗口,用于析氢测试。

52.经高精度电化学平台测试,如图9所示,非晶ptse

1.26

薄膜和pt薄膜塔菲尔斜率几乎相等,表明非晶ptse

1.26

薄膜催化性能与pt相似。

53.【电解槽产氢性能测试】为验证非晶ptse

1.26

薄膜批量产氢的可行性,将2inch非晶ptse

1.26

薄膜转移在au衬底上作为阴极,使用氧化铱薄膜作为阳极,搭建电解槽,如图10所示。

54.由图中可以发现:非晶ptse

1.26

薄膜的催化产氢电流能够达到1000 ma

·

cm-2

。结果表明,非晶ptse

1.26

薄膜具有非常优异的电化学水裂解产氢性能。同时,非晶ptse

1.26

薄膜上产生大量的氢气气泡(如图11所示)。另外,在100小时内非晶ptse

1.26

薄膜的过电位在大电流和小电流下无明显波动(如图12所示),这表明非晶ptse

1.26

薄膜能够长时间稳定电化学水裂解产氢。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1