一种阳极材料化成生产线及化成方法与流程

1.本发明属于阳极材料化成技术领域,具体涉及一种阳极材料化成生产线及化成方法。

背景技术:

2.铝电解电容器在电子线路中的基本作用一般概括为:通交流、阻直流,具有滤波、旁路、耦合和快速充放电的功能,并具有体积小、储存电量大、性价比高的特性。铝电解电容器广泛应用于社会生产、生活的各个领域,广泛应用于汽车、电源照明设备、信息通信设备及工业设备中。

3.近年来,为适应电子产品微型化、集成化的需求,铝电解电容器也朝着小型化、大容量和低成本方向发展;其中,提高生产速度、提高产品性能的均匀性及技术水平是主要方向;而阳极箔的快速有效化成是其中的关键。

4.阳极箔的化成是利用电化学原理,将铝箔进行阳极氧化,使水中的氧原子与铝原子结合,从而在铝箔表面形成一层能耐特定电压的氧化膜介质层。阳极箔的化成常见的有四级、五级、六级及七级化成法,如 cn110219032b、cn112103084a、cn113555222a等。以六级化成为例,其主要步骤包括:将电解腐蚀处理后的铝箔经过金属导电辊后,依次进行前处理、一级化成、二级化成、一级液体馈电、三级化成、四级化成、二级液体馈电、五级化成、六级化成、第一次磷酸处理、第一次高温处理、六级第二次化成、第二次磷酸处理、第二次高温处理、六级第三次化成、后处理。

5.现有阳极箔化成方法具有如下不足:(1)一级和二级化成采用金属导电辊供电,而金属导电辊存在以下缺陷:a、强大的电流通过金属导电辊会产生强热,而金属导电辊自然冷却效果不理想,需要额外设置冷却装置;b、铝箔与金属导电辊直接接触,若金属导电辊表面稍有凹凸不平(如表面堆积金属粉或吸附环境中的杂质),或铝箔表面已形成水合氧化膜或硫酸(其他酸)氧化膜,将会导致铝箔表面导电性能变差,金属导电辊与铝箔之间产生接触电阻,通电时铝箔局部温度极高,将会产生火花导致铝箔融化而断箔,因此需要经常对金属导电辊进行打磨,以维持表面光洁度和导电性; c、对化成电流(不超过2000a)和化成车速有一定的限制;(2)三级及三级以上化成均采用液体馈电单向供电,对化成电流(不超过1500a)和化成车速也有一定的限制。

技术实现要素:

6.本发明的目的是提供一种阳极材料化成生产线及化成方法,该化成方法不使用金属导电辊供电,供电均匀,且化成车速显著提升。

7.为了实现上述发明目的,本发明的技术方案包括:

8.一种阳极材料化成方法,包括至少一次液体馈电步骤,以及设置在每次液体馈电步骤前后的上游化成步骤和下游化成步骤,该液体馈电步骤包括:以液体馈电极板为正极,以上游化成步骤和下游化成步骤中使用的阴极为负极,实施双向供电。

9.本发明的化成方法中不再使用金属导电辊供电,而是全部采用液体馈电步骤进行供电,且液体馈电步骤为处于其前后的化成步骤双向供电,如此不仅能杜绝打火,在不使用金属导电辊供电的前提下仍保持较高的化成电流,提高化成车速,具体地,化成电流可提高至6000-7000a,化成车速可提升20-36.4%;另外,液体馈电双向供电还能降低化成槽之间的压降,节约5-10%的电能;生产成本大大降低,生产效率可提高20~36.4%。

10.本发明的化成方法中,化成槽内电流密度可控,阳极氧化反应平稳,形成的氧化膜更加致密,制得的化成箔性能优良,化成箔漏电流性能提升 25-33.3%,化成箔折弯强度提高14~25%。

11.以六级化成为例,上述的阳极材料化成方法依次包括:前处理、一级化成、一级液体馈电、二级化成、三级化成、二级液体馈电、四级化成、五级化成、三级液体馈电、六级化成和后处理。

12.即每一级液体馈电以前后化成槽对进行双向供电。

13.当采用四级化成时,可以省去四级化成、五级化成和三级液体馈电步骤,同时六级化成递进为四级化成;当采用六级以上化成时,也可以视情况增加液体馈电步骤。

14.作为优选,在上述的阳极材料化成方法中,所述的一级液体馈电包括:以一级液体馈电槽中的阳极板为正极,以一级化成槽中的阴极板和二级化成槽中的阴极板为负极,双向供电一级化成和二级化成,化成电流为 2500-3000a。

15.作为优选,在上述的阳极材料化成方法中,所述的一级化成包括:使经过前处理的铝箔经过一级化成槽,在85-95℃、40-60ma/cm2和20-25%的终端电压下进行第一级加电化成,化成时间为5-15min;

16.所述的二级化成包括:使经过一级液体馈电的铝箔经过二级化成槽,在在85-95℃、40-60ma/cm2和40-45%的终端电压下进行第二级加电化成,化成时间为5-15min;

17.所述的终端电压为200-1000v。

18.本发明中,所述的导电溶液为含有硼酸、五硼酸铵、柠檬酸、次亚磷酸钠、壬二酸任意一种或一种以上物质的水溶液,根据不同的导电溶液选用不同的物质及其配比。

19.作为优选,在上述的阳极材料化成方法中,所述的二级液体馈电包括:以二级液体馈电槽中的阳极板为正极,以三级化成槽中的阴极板和四级化成槽中的阴极板为负极,双向供电三级化成和四级化成,化成电流为 2000-2400a。

20.作为优选,在上述的阳极材料化成方法中,所述的三级化成包括:使经过二级化成的铝箔经过三级化成槽,在85-95℃、30-50ma/cm2和60-65%的终端电压下进行第三级加电化成,化成时间为10-20min;

21.所述的四级化成包括:使经过二级液体馈电的铝箔经过四级化成槽,在在85-95℃、30-50ma/cm2和80-85%的终端电压下进行第四级加电化成,化成时间为10-20min;

22.所述的终端电压为200-1000v。

23.作为优选,在上述的阳极材料化成方法中,所述的三级液体馈电包括:以三级液体馈电槽中的阳极板为正极,以五级化成槽中阴极板和六级化成槽中的阴极板为负极,双向供电五级化成和六级化成,化成电流为 1500-1600a。

24.作为优选,在上述的阳极材料化成方法中,所述的五级化成包括:使经过四级化成的铝箔经过五级化成槽,在85-95℃、20-40ma/cm2和90-95%的终端电压下进行第五级加电

化成,化成时间为15-25min;

25.所述的终端电压为200-1000v。

26.作为优选,在上述的阳极材料化成方法中,所述的六级化成依次包括:六级第一次化成、第一次高温处理、六级第二次化成、第一次磷酸处理、六级第三次化成、第二次磷酸处理、第二次高温处理、六级第四次化成;

27.所述的三级液体馈电向该六级第一次化成、六级第二次化成、六级第三次化成和六级第四次化成供电;

28.所述的六级第一次化成包括:使经过三级液体馈电的铝箔经过六级第一次化成槽,在85-95℃、20-40ma/cm2和终端电压下进行第六级第一次加电化成,化成时间为20-30min;

29.所述的第一次高温处理包括:将经过六级第一次化成的铝箔置于 350-550℃下处理2-5min;

30.所述的六级第二次化成包括:使经过第一次高温处理的铝箔经过六级第二次化成槽,在85-95℃、10-20ma/cm2和终端电压下进行第六级第二次加电化成,化成时间为5-15min;

31.所述的第一次磷酸处理包括:将经过六级第二次化成的铝箔置于 4-10wt%、50-75℃磷酸溶液中处理2-10min;

32.所述的六级第三次化成包括:使经过第一次磷酸处理的铝箔经过六级第三次化成槽,在85-95℃、10-20ma/cm2和终端电压下进行第六级第三次加电化成,化成时间为5-15min;

33.所述的第二次磷酸处理包括:将经过六级第三次化成的铝箔置于 0.5-2wt%、40-60℃磷酸溶液中处理1-3min;

34.所述的第二次高温处理包括:将经过第二次磷酸处理的铝箔置于 350-550℃下处理2-5min;

35.所述的六级第四次化成包括:使经过第二次高温处理的铝箔经过六级第四次化成槽,在80-90℃、5-10ma/cm2和终端电压下进行第六级第四次加电化成,化成时间为5-15min;

36.所述的后处理包括:将经过六级第四次化成的铝箔置于0.5-1wt%的磷酸二氢铵溶液中,在80-90℃、5-10ma/cm2和20-40%的终端电压下进行加电化成,化成时间为5-10min;

37.化成结束后取出铝箔,清洗后烘干;

38.所述的终端电压为200-1000v。

39.本发明中,六级化成采用了两次磷酸处理及施加电压化成的后处理方式,利用磷酸溶解羽毛状氧化物的作用和磷酸根参与氧化形成致密磷酸铝的作用,不仅能够有效缩短升压时间(比常规缩短4-6.7%);而且能够提高化成箔的耐水合性能(比常规提升12.5-20.0%)。

40.本发明还提供了一种阳极材料化成生产线,该化成生产线包括沿阳极材料前进方向依次布置的前处理、一级化成槽、一级液体馈电槽、二级化成槽、三级化成槽、二级液体馈电槽、四级化成槽、五级化成槽、三级液体馈电槽、六级化成槽和后处理槽;

41.还包括一级供电电源,该一级供电电源的正极与处于一级液体馈电槽内的阳极板相连,该一级供电电源的负极与处于一级化成槽内的阴极板相连;

42.还包括二级供电电源,该二级供电电源的正极与处于一级液体馈电槽内的阳极板相连,该二级供电电源的负极与处于二级化成槽内的阴极板相连;

43.还包括三级供电电源,该三级供电电源的正极与处于二级液体馈电槽内的阳极板相连,该三级供电电源的负极与处于三级化成槽内的阴极板相连;

44.还包括四级供电电源,该四级供电电源的正极与处于二级液体馈电槽内的阳极板相连,该四级供电电源的负极与处于四级化成槽内的阴极板相连;

45.还包括五级供电电源,该五级供电电源的正极与处于三级液体馈电槽内的阳极板相连,该五级供电电源的负极与处于五级化成槽内的阴极板相连;

46.还包括六级供电电源,该六级供电电源的正极与处于三级液体馈电槽内的阳极板相连,该六级供电电源的负极与处于六级各次化成槽内的阴极板相连;

47.还包括后处理供电电源,该后处理供电电源的正极与处于六级第四次化成槽内的阴极板相连,该后处理供电电源的负极与处于后处理槽内的阴极板相连。与现有技术相比,本发明的有益效果体现在:

48.(1)本发明的化成方法中不再使用金属导电辊供电,而是全部采用液体馈电步骤进行供电,且液体馈电步骤为处于其前后的化成步骤双向供电,如此不仅能杜绝打火,在不使用金属导电辊供电的前提下仍保持较高的化成电流,提高化成车速,具体地,化成电流可提高至6000-7000a,化成车速可提升20-36.4%;另外,液体馈电双向供电还能降低化成槽之间的压降,节约5-10%的电能;生产成本大大降低,生产效率可提高20~36.4%。

49.(2)本发明的化成方法中,化成槽内电流密度可控,阳极氧化反应平稳,形成的氧化膜更加致密,制得的化成箔性能优良,化成箔漏电流性能提升25-33.3%,化成箔折弯强度提高14~25%。

50.(3)本发明中,六级化成采用了两次磷酸处理及施加电压化成的后处理方式,不仅能够有效缩短升压时间(比常规缩短4-6.7%);而且能够提高化成箔的耐水合性能(比常规提升12.5-20%)。

附图说明

[0051][0052]

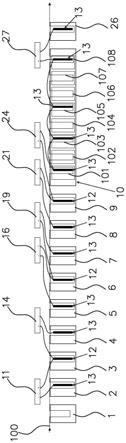

图1为本发明阳极材料化成生产线的结构示意图。

具体实施方式

[0053]

下面结合附图和具体实施例对本发明的技术方案作进一步详细说明。

[0054]

实施例1

[0055]

如图1所示,本实施例一种阳极材料化成生产线,包括沿阳极材料100 前进方向依次布置的前处理槽1、一级化成槽2、一级液体馈电槽3、二级化成槽4、三级化成槽5、二级液体馈电槽6、四级化成槽7、五级化成槽 8、三级液体馈电槽9、六级化成槽10和后处理槽26。

[0056]

本实施例中,六级化成槽10包括沿阳极材料前进方向依次布置的六级第一次化成槽101、第一次高温处理器102、六级第二次化成槽103、第一次磷酸处理槽104、六级第三次

化成槽105、第二次磷酸处理槽106、第二次高温处理器107和六级第四次化成槽108。

[0057]

本实施例的阳极材料化成生产线中还设置了一级供电电源11、二级供电电源14、三级供电电源16、四级供电电源19、五级供电电源21、六级供电电源24和后处理供电电源27。

[0058]

其中,一级供电电源11的正极与处于一级液体馈电槽3内的阳极板 12相连,一级供电电源11的负极则与处于一级化成槽2内的阴极板13相连;二级供电电源14的正极与处于一级液体馈电槽3内的阳极板12相连,二级供电电源14的负极则与处于二级化成槽4内的阴极板13相连,以实现一级液体馈电槽3对一级化成槽2和二级化成槽4的双向供电。

[0059]

同理,三级供电电源16的正极与处于二级液体馈电槽6内的阳极板 12相连,三级供电电源16的负极则与处于三级化成槽5内的阴极板13相连;四级供电电源19的正极与处于二级液体馈电槽6内的阳极板12相连,四级供电电源19的负极则与处于四级化成槽7内的阴极板13相连,以实现二级液体馈电槽6对三级化成槽5和四级化成槽7的双向供电。

[0060]

同理,五级供电电源21的正极与处于三级液体馈电槽9内的阳极板 12相连,五级供电电源21的负极则与处于五级化成槽8内的阴极板13相连;六级供电电源24的正极与处于三级液体馈电槽9内的阳极板12相连,六级供电电源24的负极则与处于六级第一次化成槽101、六级第二次化成槽103、六级第三次化成槽105和六级第四次化成槽108内的阴极板13相连,以实现三级液体馈电槽9对五级化成槽8和六级化成槽10的双向供电。

[0061]

后处理供电电源27的正极与六级第四次化成槽的阴极板13相连,负极与后处理槽的阴极板13相连,以实现对后处理化成的供电。

[0062]

实施例2

[0063]

本实施例一种阳极材料化成方法,是采用实施例1的阳极材料化成生产线实施的,包括以下步骤:

[0064]

(1)前处理:将腐蚀铝箔或烧结铝箔置于纯水中,于90℃下处理2min;

[0065]

(2)一级化成:使经过前处理的铝箔经过一级化成槽,在温度85℃、电流密度40ma/cm2和电压40v下进行第一级加电化成,化成时间为5min;

[0066]

(3)一级液体馈电:以一级液体馈电槽中的阳极板为正极,以一级化成槽中的阴极板和二级化成槽中的阴极板为负极,双向供电一级化成和二级化成,化成电流为2500a;

[0067]

(4)二级化成:使经过一级液体馈电的铝箔经过二级化成槽,在温度 85℃、电流密度40ma/cm2和电压80v下进行第二级加电化成,化成时间为5min;

[0068]

(5)三级化成:使经过二级化成的铝箔经过三级化成槽,在温度85℃、电流密度30ma/cm2和电压120v下进行第三级加电化成,化成时间为 10min;

[0069]

(6)二级液体馈电:以二级液体馈电槽中的阳极板为正极,以三级化成槽中的阴极板和四级化成槽中的阴极板为负极,双向供电三级化成和四级化成,化成电流为2000a;

[0070]

(7)四级化成:使经过二级液体馈电的铝箔经过四级化成槽,在温度 85℃、电流密度30ma/cm2和电压160v下进行第四级加电化成,化成时间为10min;

[0071]

(8)五级化成:使经过四级化成的铝箔经过五级化成槽,在温度85℃、电流密度20ma/cm2和电压180v下进行第五级加电化成,化成时间为 15min;

[0072]

(9)三级液体馈电:以三级液体馈电槽中的阳极板为正极,以五级化成槽中阴极板和六级化成槽中的阴极板为负极,双向供电五级化成和六级化成,化成电流为1500a;

[0073]

(10)六级化成,包括以下步骤:

[0074]

1)六级第一次化成:使经过三级液体馈电的铝箔经过六级第一次化成槽,在温度85℃、电流密度20ma/cm2和电压200v下进行第六级第一次加电化成,化成时间为20min;

[0075]

2)第一次高温处理:将经过六级第一次化成的铝箔置于350℃下处理 2min;

[0076]

3)六级第二次化成:使经过第一次高温处理的铝箔经过六级第二次化成槽,在温度85℃、电流密度10ma/cm2和电压200v下进行第六级第二次加电化成,化成时间为5min;

[0077]

4)第一次磷酸处理:将经过六级第二次化成的铝箔置于4wt%、50℃磷酸溶液中处理2min;

[0078]

5)六级第三次化成:使经过第一次磷酸处理的铝箔经过六级第三次化成槽,在温度85℃、电流密度10ma/cm2和电压200v下进行第六级第三次加电化成,化成时间为5min;

[0079]

6)第二次磷酸处理:将经过六级第三次化成的铝箔置于0.5wt%、40℃磷酸溶液中处理1min;

[0080]

7)第二次高温处理:将经过第二次磷酸处理的铝箔置于350℃下处理 2min;

[0081]

8)六级第四次化成:使经过第二次高温处理的铝箔经过六级第四次化成槽,在温度80℃、电流密度5ma/cm2和电压200v下进行第六级第四次加电化成,化成时间为5min;

[0082]

9)后处理:将经过六级第四次化成的铝箔置于含有0.5wt%的磷酸二氢铵溶液中,在温度80℃、电流密度5ma/cm2和电压80v下进行加电化成,化成时间为5min;化成结束后取出铝箔,清洗后烘干,即获得本实施例的化成箔(额定化成电压vf为200v)。

[0083]

(11)化成车速240cm/min。

[0084]

实施例3

[0085]

本实施例一种阳极材料化成方法,是采用实施例1的阳极材料化成生产线实施的,包括以下步骤:

[0086]

(1)前处理:将腐蚀铝箔或烧结铝箔置于纯水中,于100℃下处理15 min;

[0087]

(2)一级化成:使经过前处理的铝箔经过一级化成槽,在温度95℃、电流密度60ma/cm2和电压250v下进行第一级加电化成,化成时间为 15min;

[0088]

(3)一级液体馈电:以一级液体馈电槽中的阳极板为正极,以一级化成槽中的阴极板和二级化成槽中的阴极板为负极,双向供电一级化成和二级化成,化成电流为3000a;

[0089]

(4)二级化成:使经过一级液体馈电的铝箔经过二级化成槽,在温度95℃、电流密度60ma/cm2和电压450v下进行第二级加电化成,化成时间为15min;

[0090]

(5)三级化成:使经过二级化成的铝箔经过三级化成槽,在温度95℃、电流密度50ma/cm2和电压650v下进行第三级加电化成,化成时间为 20min;

[0091]

(6)二级液体馈电:以二级液体馈电槽中的阳极板为正极,以三级化成槽中的阴极板和四级化成槽中的阴极板为负极,双向供电三级化成和四级化成,化成电流为2400a;

[0092]

(7)四级化成:使经过二级液体馈电的铝箔经过四级化成槽,在温度 95℃、电流密度50ma/cm2和电压850v下进行第四级加电化成,化成时间为20min;

[0093]

(8)五级化成:使经过四级化成的铝箔经过五级化成槽,在温度95℃、电流密度40ma/cm2和电压950v下进行第五级加电化成,化成时间为 25min;

[0094]

(9)三级液体馈电:以三级液体馈电槽中的阳极板为正极,以五级化成槽中阴极板和六级化成槽中的阴极板为负极,双向供电五级化成和六级化成,化成电流为1600a;

[0095]

(10)六级化成,包括以下步骤:

[0096]

1)六级第一次化成:使经过三级液体馈电的铝箔经过六级第一次化成槽,在温度95℃、电流密度40ma/cm2和电压1000v下进行第六级第一次加电化成,化成时间为30min;

[0097]

2)第一次高温处理:将经过六级第一次化成的铝箔置于550℃下处理 5min;

[0098]

3)六级第二次化成:使经过第一次高温处理的铝箔经过六级第二次化成槽,在温度95℃、电流密度20ma/cm2和电压1000v下进行第六级第二次加电化成,化成时间为15min;

[0099]

4)第一次磷酸处理:将经过六级第二次化成的铝箔置于10.0wt%、75℃磷酸溶液中处理10min;

[0100]

5)六级第三次化成:使经过第一次磷酸处理的铝箔经过六级第三次化成槽,在温度95℃、电流密度20ma/cm2和电压1000v下进行第六级第三次加电化成,化成时间为15min;

[0101]

6)第二次磷酸处理:将经过六级第三次化成的铝箔置于2.0wt%、60℃磷酸溶液中处理3min;

[0102]

7)第二次高温处理:将经过第二次磷酸处理的铝箔置于550℃下处理 5min;

[0103]

8)六级第四次化成:使经过第二次高温处理的铝箔经过六级第四次化成槽,在温度95℃、电流密度10ma/cm2和电压1000v下进行第六级第四次加电化成,化成时间为15min;

[0104]

9)后处理:将经过六级第四次化成的铝箔置于含有1.0wt%的磷酸二氢铵溶液中,在温度90℃、电流密度10ma/cm2、电压200v下进行加电化成,化成时间为10min;化成结束后取出铝箔,清洗后烘干,即获得本实施例的化成箔(额定化成电压vf为1000v)。

[0105]

(11)化成车速80cm/min。

[0106]

实施例4

[0107]

本实施例一种阳极材料化成方法,是采用实施例1的阳极材料化成生产线实施的,包括以下步骤:

[0108]

(1)前处理:将腐蚀铝箔或烧结铝箔置于纯水中,于95℃下处理5min;

[0109]

(2)一级化成:使经过前处理的铝箔经过一级化成槽,在温度90℃、电流密度50ma/cm2和电压125v下进行第一级加电化成,化成时间为 10min;

[0110]

(3)一级液体馈电:以一级液体馈电槽中的阳极板为正极,以一级化成槽中的阴极板和二级化成槽中的阴极板为负极,双向供电一级化成和二级化成,化成电流为2800a;

[0111]

(4)二级化成:使经过一级液体馈电的铝箔经过二级化成槽,在温度 90℃、电流密度50ma/cm2和电压230v下进行第二级加电化成,化成时间为10min;

[0112]

(5)三级化成:使经过二级化成的铝箔经过三级化成槽,在温度90℃、电流密度40ma/cm2和电压330v下进行第三级加电化成,化成时间为 15min;

[0113]

(6)二级液体馈电:以二级液体馈电槽中的阳极板为正极,以三级化成槽中的阴极板和四级化成槽中的阴极板为负极,双向供电三级化成和四级化成,化成电流为2200a;

[0114]

(7)四级化成:使经过二级液体馈电的铝箔经过四级化成槽,在温度 90℃、电流密度40ma/cm2和电压430v下进行第四级加电化成,化成时间为15min;

[0115]

(8)五级化成:使经过四级化成的铝箔经过五级化成槽,在温度90℃、电流密度30ma/cm2和电压500v下进行第五级加电化成,化成时间为 20min;

[0116]

(9)三级液体馈电:以三级液体馈电槽中的阳极板为正极,以五级化成槽中阴极板和六级化成槽中的阴极板为负极,双向供电五级化成和六级化成,化成电流为1500a;

[0117]

(10)六级化成,包括以下步骤:

[0118]

1)六级第一次化成:使经过三级液体馈电的铝箔经过六级第一次化成槽,在温度90℃、电流密度30ma/cm2和电压530v下进行第六级第一次加电化成,化成时间为25min;

[0119]

2)第一次高温处理:将经过六级第一次化成的铝箔置于500℃下处理 3min;

[0120]

3)六级第二次化成:使经过第一次高温处理的铝箔经过六级第二次化成槽,在温度90℃、电流密度15ma/cm2和电压530v下进行第六级第二次加电化成,化成时间为10min;

[0121]

4)第一次磷酸处理:将经过六级第二次化成的铝箔置于6.0wt%、60℃磷酸溶液中处理6min;

[0122]

5)六级第三次化成:使经过第一次磷酸处理的铝箔经过六级第三次化成槽,在温度90℃、电流密度15ma/cm2和电压530v下进行第六级第三次加电化成,化成时间为10min;

[0123]

6)第二次磷酸处理:将经过六级第三次化成的铝箔置于1.0wt%、50℃磷酸溶液中处理3min;

[0124]

7)第二次高温处理:将经过第二次磷酸处理的铝箔置于500℃下处理 3min;

[0125]

8)六级第四次化成:使经过第二次高温处理的铝箔经过六级第四次化成槽,在温度90℃、电流密度5ma/cm2和电压530v下进行第六级第四次加电化成,化成时间为10min;

[0126]

9)后处理:将经过六级第四次化成的铝箔置于含有1.0wt%的磷酸二氢铵溶液中,在温度85℃、电流密度5ma/cm2和电压150v下进行加电化成,化成时间为5min;化成结束后取出铝箔,清洗后烘干,即获得本实施例的化成箔(额定化成电压vf为530v)。

[0127]

(11)化成车速150cm/min。

[0128]

对比例1(200vf化成)

[0129]

将电解腐蚀处理后的铝箔经过金属导电辊后(化成电流2000a),依次进行前处理、一级化成、二级化成、一级液体馈电单向供三级四级化成 (化成电流1500a)、三级化成、四级化成、二级液体馈电单向供五级六级化成(化成电流1500a)、五级化成、六级化成、第一次磷酸处理、第一次高温处理、六级第二次化成、第二次磷酸处理、第二次高温处理、六级第三次化成、后处理;化成速度200cm/min。

[0130]

对比例2(1000vf化成)

[0131]

将电解腐蚀处理后的铝箔经过金属导电辊后(化成电流2000a),依次进行前处理、一级化成、二级化成、一级液体馈电单向供三级四级化成 (化成电流1500a)、三级化成、四级化成、二级液体馈电单向供五级六级化成(化成电流1500a)、五级化成、六级化成、第一次磷酸处理、第一次高温处理、六级第二次化成、第二次磷酸处理、第二次高温处理、六级第三次化成、后处理;化成速度60cm/min。

[0132]

对比例3(530vf化成)

[0133]

将电解腐蚀处理后的铝箔经过金属导电辊后(化成电流2000a),依次进行前处理、一级化成、二级化成、一级液体馈电单向供三级四级化成 (化成电流1500a)、三级化成、四级化成、二级液体馈电单向供五级六级化成(化成电流1500a)、五级化成、六级化成、第一次磷酸处理、第一次高温处理、六级第二次化成、第二次磷酸处理、第二次高温处理、六级第三次化成、后处理;化成速度110cm/min。

[0134]

取实施例2-4和对比例1-3制备的化成箔,对各化成箔的物理、化学性能进行测试,测试结果如下表所示:

[0135]

表1

[0136][0137]

由上表可见,与对比例1相比,实施例2的化成方法的化成电流可提高 20.0%,化成车速可提升20.0%,电耗可下降10.0%,生产效率可提升20.0%;制得的化成箔的各项物理性能也得到很大提升。其中,升压时间可缩短 5.6%,耐水合性能可提升20.0%,折弯强度可提高14.3%,漏电流可下降 33.3%。

[0138]

由上表可见,与对比例2相比,实施例3的化成方法的化成电流可提高 40.0%,化成车速可提升33.3%,电耗可下降8.0%,生产效率可提升33.3%;制得的化成箔的各项物理性能也得到很大提升,其中,升压时间可缩短 6.7%,耐水合性能可提升12.5%,静电容量提升3.3%,折弯强度可提高 25.0%,漏电流可下降25.0%。

[0139]

由上表可见,与对比例3相比,实施例4的化成方法的化成电流可提高 30.0%,化成车速可提升36.4%,电耗可下降5.0%,生产效率可提升36.4%;制得的化成箔的各项物理性能也得到很大提升,其中,升压时间可缩短 4.0%,耐水合性能可提升20.0%,静电容量提升2.5%,折弯强度可提高 25.0%,漏电流可下降33.3%。

[0140]

以上所述,仅是本发明实施例的较佳实施例而已,并非对本发明实施例作任何形式上的限制,依据本发明实施例的技术实质所作的任何简单修改、等同变化与修饰,均仍属于本发明实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1