用于镀膜机的导电辊及镀膜机的制作方法

1.本实用新型涉及导电辊技术领域,尤其涉及一种用于镀膜机的导电辊及镀膜机。

背景技术:

2.导电辊是薄膜化学处理、电解、电镀、软熔过程中的一个重要组件,主要用来传递电流和引导薄膜通过,因此导电辊需要具有良好的导电性、耐蚀性和耐磨性等性能要求。

3.相关技术中,对薄膜进行镀铜时,导电辊的辊面也易被镀上铜,当导电辊继续引导薄膜在镀膜机中进行传送时,导电辊的辊面上镀铜的部分会对薄膜造成物理性针孔等致命缺陷,严重影响产品的优率。

技术实现要素:

4.本技术公开了一种用于镀膜机的导电辊及镀膜机,使用该导电辊可以减少导电辊的辊面被镀上铜的现象,从而降低清洗导电辊的难度和减小薄膜出现物理性针孔的几率,提高薄膜产品的优率。

5.第一个方面,本技术了公开一种用于镀膜机的导电辊,所述导电辊的辊面的一部分为绝缘辊面,其余辊面为导电辊面,所述辊面为所述导电辊与待镀薄膜接触的表面。

6.可以理解的是,导电辊在使用过程中,薄膜会与导电辊的辊面接触,从而薄膜会将电解池中的液体带到导电辊的辊面上,由于本技术中的导电辊的辊面的一部分为绝缘辊面,其余辊面为导电辊面,因此薄膜会与导电辊面进行连通以与电源负极形成回路,而薄膜不会与绝缘辊面连通形成回路,从而在导电辊的绝缘辊面上不会形成有金属镀层,进而降低清洗导电辊的难度和减小薄膜出现物理性针孔的几率,提高镀膜的优率。

7.进一步地,所述辊面具有凹陷部,所述凹陷部内填充有绝缘层,所述绝缘层的外表面为所述绝缘辊面,且所述绝缘层的外表面与所述导电辊面平齐。

8.可以理解的是,在辊面设置凹陷部,并在凹陷部内填充绝缘层的设置方式较为便捷,便于对导电辊进行加工;另外,绝缘层的外表面与导电辊面平齐,可以使导电辊的辊面整体都是平整的,便于保证薄膜的平整性。

9.进一步地,所述凹陷部为环形凹槽。

10.可以理解的是,凹陷部为环形凹槽可以在辊面上形成环状的绝缘层,从而使薄膜与该环状的绝缘层接触的部分不会出现针孔状的物理性缺陷。

11.进一步地,所述导电辊包括第一导电辊段、绝缘辊段和第二导电辊段,所述绝缘辊段位于所述第一导电辊段和所述第二导电辊段之间,所述第一导电辊段和所述第二导电辊段的辊面均为所述导电辊面,所述绝缘辊段的辊面为所述绝缘辊面。

12.可以理解的是,第一导电辊段的辊面和第二导电辊段的辊面均为导电辊面,绝缘辊段的辊面为绝缘辊面,薄膜的两侧部分容易出现针孔状的物理缺陷,薄膜的中间部分不易出现针孔状的物理缺陷,此时将薄膜的两侧部分进行裁边,保留中间部分,从而得到质量较佳的中间部分的薄膜,也即薄膜产品。

13.进一步地,所述第一导电辊段的长度为a,a≥100mm;和/或,所述第二导电辊段的长度为b,b≥100mm。

14.可以理解的是,薄膜与导电辊的辊面接触时,薄膜的两侧均与导电辊面接触,从而使薄膜的两侧均有电流通过,进而可以使薄膜上的电流比较均匀,利于薄膜上形成均匀的金属镀层。

15.进一步地,所述导电辊具有沿所述导电辊的轴向的散热通道。

16.可以理解的是,导电辊具有散热通道,便于对导电辊和薄膜进行降温,以提高薄膜的稳定性,防止薄膜因温度过高发生断带的问题;同时,散热通道的设置也便于减小导电辊的重量,便于导电辊的轻量化。

17.进一步地,所述导电辊的壁厚为c,c≥11mm。

18.可以理解的是,当导电辊的壁厚大于或等11mm时,可以在保证自身的结构强度的基础上,使导电辊的壁厚尽可能的小一些,从而利于导电辊的轻量化。

19.进一步地,所述绝缘辊段的导电部分的壁厚为d,d≥6mm。

20.可以理解的是,当绝缘辊段的导电部分的壁厚大于或等于6mm时,可以在预留足够的绝缘层设置空间的基础上,使绝缘辊段具有较好的结构强度。

21.进一步地,所述绝缘层的壁厚为e,e≥3mm。

22.可以理解的是,绝缘层的壁厚大于或等于3mm时,绝缘层不易因与薄膜进行滚动传送而发生断裂,从而可以使绝缘层的结构较为稳定,绝缘层能稳定地进行工作。

23.进一步地,所述绝缘层包括epdm、海帕龙、氟橡胶、耐酸碱硅胶或氯丁中的至少一种。

24.可以理解的是,绝缘层采用耐酸碱耐腐蚀材料制作而成,可以提高导电辊的使用寿命。

25.进一步地,所述导电辊还包括第一轴头和第二轴头,所述第一轴头和所述第二轴头分别连接于所述导电辊的两端,所述第一轴头和所述第二轴头的直径相等且小于所述导电辊的直径。

26.可以理解的是,在导电辊的两侧分别连接有第一轴头和第二轴头,可以通过第一轴头和第二轴头将导电辊旋接在镀膜机上,便于使用第一轴头和第二轴头带动导电辊进行转动。

27.进一步地,所述绝缘辊面和所述导电辊面均为多个,多个所述绝缘辊面与多个所述导电辊面交替设置。

28.可以理解的是,多个绝缘辊面与多个导电辊面交替设置,可以在保证薄膜表面不易出现针孔状的物理缺陷的基础上,使薄膜沿导电辊的轴向间隔地与导电辊面进行电连接,以使经过薄膜的电流比较均匀,从而使薄膜上形成的金属镀层的厚度比较均匀。

29.第二个方面,本技术公开了一种镀膜机,包括:

30.电解槽,所述电解槽具有入槽侧和出槽侧;

31.导辊组件,所述导辊组件包括入槽辊组、转向辊组和出槽辊组,所述入槽辊组设置于所述入槽侧,所述出槽辊组设置于所述出槽侧,且所述出槽辊组包括第一个方面所述的导电辊,所述转向辊组设于所述电解槽内,待镀薄膜依次通过所述入槽辊组、所述转向辊组和所述出槽辊组从所述入槽侧传输至所述出槽侧。

32.可以理解的是,由于改进后的导电辊的部分辊面为绝缘辊面,该绝缘辊面上不会被镀上金属,因此可以降低清洗导电辊的难度和减小薄膜出现物理性针孔的几率,从而可以使该镀膜机稳定地进行工作。

33.进一步地,所述镀膜机还包括:电镀阳极和电源,所述电镀阳极设于所述电解槽中,所述电源的正极与所述电镀阳极电连接,所述电源的负极与所述导电辊电连接。

34.可以理解的是,当薄膜从导电辊上经过时,电流会依次从电源的正极、电镀阳极、电解液、薄膜和导电辊流向电源的负极,从而形成闭合回路,进而将电解液中的金属阳离子镀在薄膜的表面。

附图说明

35.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

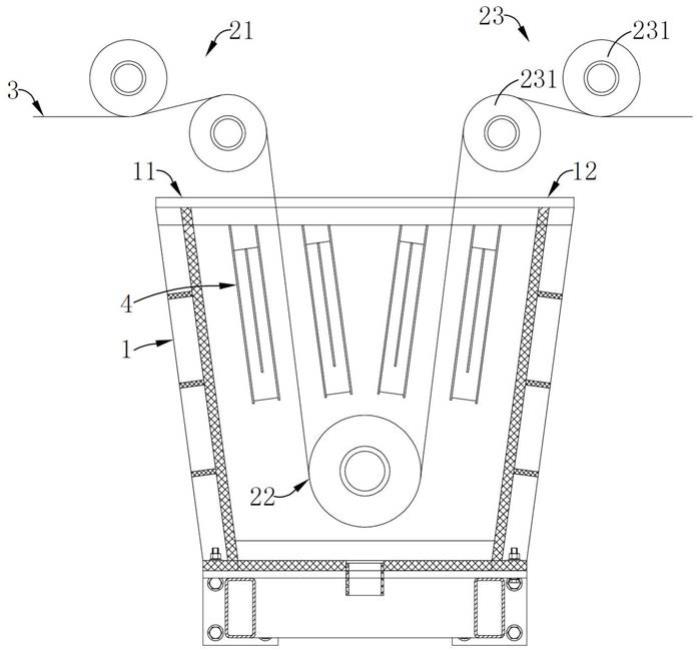

36.图1是本技术实施例中镀膜机的结构示意图;

37.图2是本技术实施例中一种导电辊的结构示意图;

38.图3是基于图2中的导电辊的结构示意图(省去绝缘层);

39.图4是本技术实施例中另一种导电辊的结构示意图;

40.图5是图4中f-f处的剖视图;

41.图6是基于图5中的导电辊的结构示意图(省去绝缘层);

42.图7是本技术实施例中又一种导电辊的结构示意图;

43.图8是图7中g-g处的剖视图;

44.图9是基于图8中的导电辊的结构示意图(省去绝缘层);

45.图10是本技术实施例中还一种导电辊的结构示意图。

46.附图标记:1-电解槽、11-入槽侧、12-出槽侧、21-入槽辊组、22-转向辊组、23-出槽辊组、231-导电辊、2311-辊面、231a-导电辊面、231b-绝缘辊面、231c-凹陷部、231d-绝缘层、2312-第一导电辊段、2313-绝缘辊段、2314-第二导电辊段、2315-散热通道、2316-第一轴头、2317-第二轴头、3-薄膜、4

‑ꢀ

电镀阳极。

具体实施方式

47.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

48.在本实用新型中,术语“上”、“下”、“左”、“右”、“前”、“后”、“顶”、“底”、“内”、“外”、“中”、“竖直”、“水平”、“横向”、“纵向”等指示的方位或位置关系为基于附图所示的方位或位置关系。这些术语主要是为了更好地描述本实用新型及其实施例,并非用于限定所指示的装置、元件或组成部分必须具有特定方位,或以特定方位进行构造和操作。

49.并且,上述部分术语除了可以用于表示方位或位置关系以外,还可能用于表示其

他含义,例如术语“上”在某些情况下也可能用于表示某种依附关系或连接关系。对于本领域普通技术人员而言,可以根据具体情况理解这些术语在本实用新型中的具体含义。

50.此外,术语“安装”、“设置”、“设有”、“连接”、“相连”应做广义理解。例如,可以是固定连接,可拆卸连接,或整体式构造;可以是机械连接,或电连接;可以是直接相连,或者是通过中间媒介间接相连,又或者是两个装置、元件或组成部分之间内部的连通。对于本领域普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

51.此外,术语“第一”、“第二”等主要是用于区分不同的装置、元件或组成部分(具体的种类和构造可能相同也可能不同),并非用于表明或暗示所指示装置、元件或组成部分的相对重要性和数量。除非另有说明,“多个”的含义为两个或两个以上。

52.在对本技术的技术方案进行解释说明之前,先对本技术实施例涉及到的应用场景进行解释说明。

53.在镀膜机中,导电辊通常会传送薄膜,同时导电辊与镀膜共同作为电镀中的阴极,但由于对薄膜镀金属层时,薄膜会将电解槽中的液体带到导电辊的辊面上,从而会使导电辊的辊面上也会被镀上金属层,当导电辊继续引导薄膜在镀膜机中进行传送时,导电辊的辊面上金属层的部分会对薄膜造成物理性针孔等致命缺陷,严重影响产品的优率。基于以上问题,本技术对导电辊进行改进。

54.下面将结合具体实施例和附图对本技术的技术方案作进一步的说明。

55.请参阅图1,图1是本技术实施例中镀膜机的结构示意图。具体地,本技术公开了一种镀膜机,该镀膜机包括:电解槽1和导辊组件。其中,电解槽1具有入槽侧11(图1中电解槽1的左侧)和出槽侧12(图1中电解槽1 的右侧);导辊组件包括入槽辊组21、转向辊组22和出槽辊组23,入槽辊组21设置于入槽侧11,出槽辊组23设置于出槽侧12,且出槽辊组23包括改进后的导电辊231,转向辊组22设于电解槽1内,待镀薄膜3依次通过入槽辊组21、转向辊组22和出槽辊组23从入槽侧11传输至出槽侧12。

56.在本技术实施例中,由于改进后的导电辊231的部分辊面2311为绝缘辊面231b,该绝缘辊面231b上不会被镀上金属(例如:铜),因此可以降低清洗导电辊231的难度和减小薄膜3出现物理性针孔的几率,从而可以使该镀膜机稳定地进行工作。

57.需要说明的是,入槽辊组21也可以包括导电辊231,如此,在入槽侧11 和出槽侧12均设有导电辊231,可以使经过薄膜3在入槽侧11和出槽侧12 均有电流通过,从而使经过薄膜3的电流更加均匀,进而使薄膜3上形成的金属镀层更加均匀;还需要说明的是,该薄膜3镀上金属镀层后可作为集流体,应用在锂离子电池领域。

58.另外,该镀膜机还包括电镀阳极4和电源,电镀阳极4设于电解槽1中,电源的正极与电镀阳极4电连接,电源的负极与导电辊231电连接。当薄膜 3从导电辊231上经过时,电流会依次从电源的正极、电镀阳极4、电解液(图未示出)、薄膜3和导电辊231流向电源的负极,从而形成闭合回路,进而将电解液中的金属阳离子镀在薄膜3的表面。

59.需要说明的是,电镀阳极4可以是钛蓝或阳极板等阳极件,只要能与电源的正极连接,并在电解槽1作为电镀阳极4即可,本技术在此对电镀阳极 4的种类不作具体限定。

60.还需要说明的是,电镀阳极4设置在电解槽1中时,电镀阳极4需要分别设置在薄膜3的两个表面外侧,也即要使薄膜3从相对设置的电镀阳极4 之间经过,如此,可以使薄膜3的两个表面均被均匀的镀上金属层。

61.进一步地,下文将对本技术中改进后的导电辊231进行详细的解释说明。

62.请参阅图2,图2是本技术实施例中一种导电辊231的结构示意图。具体地,该导电辊231的辊面2311的一部分为绝缘辊面231b,其余辊面为导电辊面231a,辊面2311为导电辊231与待镀薄膜3接触的表面。

63.其中,导电辊231在使用过程中,薄膜3会与导电辊231的辊面接触,从而薄膜3会将电解池中的液体带到导电辊231的辊面2311上,由于本技术中的导电辊231的辊面2311的一部分为绝缘辊面231b,其余辊面为导电辊面231a,因此薄膜3会与导电辊面231a进行连通以与电源负极形成回路,而薄膜3不会与绝缘辊面231b连通形成回路,从而在导电辊231的绝缘辊面 231b上不会形成有金属镀层,进而降低清洗导电辊231的难度和减小薄膜3 出现物理性针孔的几率,提高镀膜的优率。

64.在本技术实施例中,请结合图2和图3,辊面具有凹陷部231c,凹陷部 231c内填充有绝缘层,绝缘层的外表面为绝缘辊面231b,且绝缘层的外表面与导电辊面231a平齐。

65.其中,相比于绝缘材料与导电辊231一体成型的设置方式,本技术是通过在导电辊231的辊面2311上设有凹陷部231c,并在凹陷部231c内填充绝缘层,进而使绝缘层的外表面作为绝缘辊面231b的设置方式,本技术的设置方式更为便捷,便于对导电辊231进行加工。另外,绝缘层的外表面与导电辊面231a平齐,可以使导电辊231的辊面2311整体都是平整的,防止薄膜 3通过导电辊231的辊面2311时,出现压痕、褶皱等质量问题,便于保证薄膜3的平整性。

66.需要说明的是,凹陷部231c在辊面2311处的形状可以是矩形、圆形或椭圆形等,本技术在此不作具体限定;凹陷部231c的形成方式具体可以是冲压或雕刻等加工方式,本技术在此不作具体限定。

67.还需要说明的是,绝缘层设置在凹陷部231c处,具体可以是将绝缘层粘接在凹陷部231c处,还可以使绝缘层与凹陷部231c过盈配合以将绝缘层卡设在凹陷部231c处,只要能将绝缘层牢固地设置在凹陷部231c中即可,本技术对绝缘层设在凹陷部231c中的方式不作具体限定。

68.在一些实施例中,请继续参阅图2,凹陷部231c不是环形凹槽,因此在该凹陷部231c处的辊段不能形成环状的绝缘层,从而在该辊段的辊面上会形成导电辊面231a与绝缘辊面231b间隔设置的结构,虽然这种结构既能降低清洗导电辊231的难度和减小薄膜3出现物理性针孔的几率,但当电解槽1 中的液体进入到导电辊231的辊面上时,该辊段上的导电辊面231a上会形成金属镀层,该辊段上的绝缘辊面231b不会形成金属镀层,从而该辊段上的辊面会变得高低不平,进而容易使经过该辊面上薄膜3会发生褶皱,甚至压裂的问题。

69.在另一些实施例中,请参阅图4至图6,凹陷部231c为环形凹槽。其中,凹陷部231c为环形凹槽,当绝缘层231d嵌设在该凹陷部231c中时,也即绝缘层231d嵌设在环形凹槽中,如此,可以在具有凹陷部231c的辊段上形成环状的绝缘层231d,从而使具有凹陷部231c的辊段的辊面成为环状的绝缘辊面231b,且该环状的绝缘辊面231b上均不会被镀上金属层,当薄膜3通过导电辊231的辊面时,薄膜3与环状的绝缘辊面231b接触的部分均会保持平整。

70.需要说明的是,辊面上形成环形凹槽具体可以是对辊面进行车铣,从而在辊面上形成环形凹槽。

71.进一步地,在导电辊231的轴向上(图4中的左右方向),多个环形凹槽间隔设置,从

而可以在导电辊231的轴向上形成多个环状的绝缘辊面231b 和多个环状的导电辊面231a,且多个环状的绝缘辊面231b和多个环状的导电辊面231a交替设置,进而可以在保证薄膜3表面不易出现针孔状的物理缺陷的基础上,使薄膜3沿导电辊231的轴向间隔地与导电辊面231a进行电连接,以使经过薄膜3的电流比较均匀,从而使薄膜3上形成的金属镀层的厚度比较均匀。

72.请参阅图7至图9,该导电辊231包括第一导电辊段2312、绝缘辊段2313 和第二导电辊段2314,绝缘辊段2313位于第一导电辊段2312和第二导电辊段2314之间,第一导电辊段2312和第二导电辊段2314的辊面均为导电辊面 231a,绝缘辊段231的辊面为绝缘辊面231b。

73.其中,由于第一导电辊段2312的辊面和第二导电辊段2314的辊面均为导电辊面231a,绝缘辊段2313的辊面为绝缘辊面231b,因此当薄膜3经过导电辊231时,第一导电辊段2312和第二导电辊段2314的辊面上会形成金属镀层,但绝缘辊段2313的辊面上不会形成金属镀层,从而薄膜3与第一导电辊段2312、第二导电辊段2314接触的部分容易出现针孔状的物理缺陷,即薄膜3的两侧部分容易出现针孔状的物理缺陷,薄膜3与绝缘辊段2313 接触的部分不易出现针孔状的物理缺陷,即薄膜3的中间部分不易出现针孔状的物理缺陷,此时将薄膜3的两侧部分进行裁边,保留中间部分,从而得到质量较佳的中间部分的薄膜3,也即薄膜3产品。

74.另外,由于第一导电辊段2312和第二导电辊段2314的辊面上会形成金属镀层,但绝缘辊段2313的辊面上不会形成金属镀层,从而第一导电辊段 2312和第二导电辊段2314的直径会稍微大于绝缘辊段2313的直径,因此当薄膜3通过该导电辊231时,薄膜3在第一导电辊段2312和绝缘辊段2313 的过渡处形成有痕迹线,以及在第二导电辊段2314和绝缘辊段2313的过渡处形成有痕迹线,痕迹线可作为裁切基准,便于用户沿该痕迹线进行裁切定位,以提高薄膜3的加工效率。

75.进一步地,经发明人的研究,导电辊面231a沿导电辊231的轴向上的长度尺寸对薄膜3上形成金属镀层有着重要的影响。

76.在一些实施例中,第一导电辊段2312的长度为a,当a≥100mm时,即第一导电辊段2312与薄膜3接触的范围在100mm以上,可以保证薄膜3 上通过足够多的电流,以满足薄膜3电镀时对电流的要求;同时由于第一导电辊段2312的长度在100mm以上,因此当薄膜3沿导电辊231的轴向发生轻微偏移时,薄膜3的边缘部分仍会与第一导电辊段2312的辊面接触,以使薄膜3与导电辊面231a稳定地连通。

77.需要说明的是,a可以为100mm、110mm、120mm、130mm、140mm、 150mm、160mm、170mm、180mm、190mm、200mm等,只要可以保证薄膜3上通过足够多的电流,以满足薄膜3电镀时对电流的要求即可,本技术在此对第一导电辊段231的长度不作具体限定。

78.同理,在另一些实施例中,第二导电辊段2314的长度为b,当b≥100mm 时,即第二导电辊段2314与薄膜3接触的范围在100mm以上,可以保证薄膜3上通过足够多的电流,以满足薄膜3电镀时对电流的要求;同时由于第二导电辊段2314的长度在100mm以上,因此当薄膜3沿导电辊231的轴向发生轻微偏移时,薄膜3的边缘部分仍会与第二导电辊段2314的辊面接触,以使薄膜3与导电辊面231a稳定地连通。

79.需要说明的是,b可以为100mm、110mm、120mm、130mm、140mm、 150mm、160mm、170mm、

180mm、190mm、200mm等,只要可以保证薄膜3上通过足够多的电流,以满足薄膜3电镀时对电流的要求即可,本技术在此对第二导电辊段2314的长度不作具体限定。

80.在又一些实施例中,第一导电辊段2312的长度为a,a≥100mm,且第二导电辊段2314的长度为b,b≥100mm。如此,薄膜3与导电辊231的辊面接触时,薄膜3的两侧均有电流通过,从而可以使薄膜3上的电流比较均匀,利于薄膜3上形成均匀的金属镀层。

81.请参阅图10,为了提高薄膜3的优率,导电辊231具有沿导电辊231的轴向的散热通道2315。其中,由于导电辊231具有散热通道2315,因此便于在导电辊231工作时对导电辊231进行降温,从而便于对与导电辊231接触的薄膜3进行降温,提高薄膜3的稳定性,防止薄膜3因温度过高发生断带的问题;同时,散热通道2315的设置也便于减小导电辊231的重量,便于导电辊231的轻量化。

82.需要说明的是,该导电辊231还可以包括通风装置,将通风装置与散热通道2315连通,并向散热通道2315中持续送风,从而对导电辊231进行降温。

83.请参阅回图9,导电辊231的壁厚为c,c≥11mm。其中,当导电辊231 的壁厚大于或等11mm时,可以在保证自身的结构强度的基础上,使导电辊 231的壁厚尽可能的小一些,从而利于导电辊231的轻量化。

84.需要说明的是,导电辊231的壁厚可以为11mm、11.5mm、12mm、 12.5mm、13mm、13.5mm、14mm、14.5mm、15mm、15.5mm、16mm、16.5mm、 17mm等,本技术在此对导电辊231的壁厚不作具体限定。

85.进一步地,绝缘辊段2313的导电部分的壁厚为d,d≥6mm。其中,当绝缘辊段2313的导电部分的壁厚大于或等于6mm时,可以在预留足够的绝缘层231d设置空间的基础上,使绝缘辊段2313具有较好的结构强度。

86.需要说明的是,绝缘辊段2313是由导电部分以及设于导电部分的外周壁的绝缘层231d形成的,绝缘辊段2313的导电部分的壁厚可以为6mm、6.5mm、 7mm、7.5mm、8mm、8.5mm、9mm、9.5mm、10mm等,只要能预留足够的绝缘层231d设置空间,以及使绝缘辊段2313具有较好的结构强度即可,本技术在此对绝缘辊段2313的导电部分的壁厚不作具体限定。

87.进一步地,绝缘层231d的壁厚为e,e≥3mm。其中,绝缘层231d的壁厚大于或等于3mm时,绝缘层231d不易因与薄膜3进行滚动传送而发生断裂,从而可以使绝缘层231d的结构较为稳定,绝缘层231d能稳定地进行工作。

88.需要说明的是,绝缘层231d的壁厚可以为3mm、3.5mm、4mm、4.5mm、 5mm、5.5mm、6mm、6.5mm、7mm、7.5mm、8mm、8.5mm、9mm等,本技术在此对绝缘层231d的壁厚不作具体限定。

89.进一步地,由于电解液一般为碱性或酸性较强的液体,因此绝缘层231d 需要由耐酸碱耐腐蚀材料制作而成。在本技术实施例中,绝缘层231d优选为 epdm(三元乙丙橡胶,ethylene propylene diene monomer)、海帕龙、氟橡胶、耐酸碱硅胶或氯丁中的至少一种。需要说明的是,具体选用何种耐酸碱耐腐蚀材料,应根据实际电解液进行选择。

90.在本技术实施例中,对导电辊231的安装固定也进行了改进。

91.请继续参阅图10,导电辊231还包括第一轴头2316和第二轴头2317,第一轴头2316和第二轴头2317分别连接于导电辊231的两端,第一轴头2316 和第二轴头2317的直径相等且小于导电辊231的直径。

92.其中,在导电辊231的两侧分别连接有第一轴头2316和第二轴头2317,可以通过第

一轴头2316和第二轴头2317将导电辊231旋接在镀膜机上,便于使用第一轴头2316和第二轴头2317带动导电辊231进行转动。其次,第一轴头2316和第二轴头2317的直径相等,可以实现第一轴头2316和第二轴头2317的通用性,降低轴头的制作成本。另外,由于薄膜3需要与导电辊 231的辊面进行接触,因此第一轴头2316和第二轴头2317的直径均小于导电辊231的直径,可以避免薄膜3与第一轴头2316或第二轴头2317发生干涉,影响导电辊231对薄膜3的传送。

93.在一些实施例中,第一轴头2316、第二轴头2317与导电辊231为分体式结构,如将第一轴头2316和第二轴头2317焊接在导电辊231的两端。其中,第一轴头2316、第二轴头2317和导电辊231为分体式结构,且第一轴头2316和第二轴头2317的直径相等,因此第一轴头2316和第二轴头2317 可以进行批量生产,导电辊231单独可以进行批量生产,从而可以提高线下生产效率。

94.在另一些实施例中,第一轴头2316、第二轴头2317与导电辊231为一体化结构,如对整个辊体进行车铣,从而使第一轴头2316、第二轴头2317 与导电辊231成为一体化结构,如此,导电辊231的整体性较好,可以使导电辊231整体具有较好的结构稳定性。

95.需要说明的是,当导电辊231的两端分别连接有第一轴头2316和第二轴头2317时,且导电辊231具有散热通道2315时,第一轴头2316和第二轴头 2317也应该为中空状,如此,可以使导电辊231整体为中空状,便于对导电辊231进行散热。

96.以上对本实用新型实施例公开的一种用于镀膜机的导电辊及进行了详细介绍,本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,综上,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1