一种风光制氢、风光热储与气基竖炉联合运行系统的制作方法

:

1.本实用新型涉及利用清洁能源冶炼技术领域,特别涉及一种风光制氢、风光热储与气基竖炉联合运行系统。

背景技术:

2.随着近几年三北地区风电、光伏规模不断扩大,受风电出力、光伏出力特性与用电负荷特点的影响,大部分地区风电场、光伏电站存在弃风、弃光限电现象,由于电网缺少储能设施等调峰手段,不得不限制风电机组与光伏组件出力,对风电、光伏运行时数产生明显影响。

3.根据我国制取氢气的原料不同,氢气的制备方法可以分为非可再生制氢和可再生制氢,前者的原料是化石燃料,后者的原料是水或可再生物质,目前制备氢气的最主要问题是如何控制制氢过程中的碳排放、成本,未来技术的主要发展方向是使用可再生能源电解水、电解氯化钠溶液,包括风电制氢、光伏制氢和生物制氢;但是,我国新能源制氢技术研发起步较晚,进展较为缓慢,目前尚无成熟商业运行的新能源制氢储能系统。

4.钢铁工业是国民经济的基础产业,对支撑其他产业发展、保障国家安全、提升国际地位具有极其重要的作用,因此,钢铁工业有效降低碳排放强度成为碳减排计划的重中之重,低碳绿色化是钢铁工业未来发展方向;将氢气用于钢铁制造的氢冶金工艺为变革性技术,是钢铁产业优化能源结构、工艺流程和产业结构,彻底实现低碳绿色化可持续发展的有效途径之一;针对我国的资源和能源供应条件,合理选择适合于我国国情的氢冶金工艺路线对实现钢铁产业低碳绿色、可持续发展至关重要。

技术实现要素:

5.本实用新型的目的在于提供一种利用清洁能源制取氢气,能够实现电热转换、热储存并加热氢气,为气基竖炉冶炼单元提供高温、高纯度氢气,而且能够有效消纳和储存盈余的风电、光伏电力的风光制氢、风光热储与气基竖炉联合运行系统。

6.本实用新型由如下技术方案实施:一种风光制氢、风光热储与气基竖炉联合运行系统,其包括风力发电单元、光伏发电单元、配电网、电解制氢单元、电热储氢气加热单元和气基竖炉冶炼单元;所述风力发电单元的输出端和所述光伏发电单元的输出端分别与所述配电网的输入端电连接,所述配电网的输出端分别与所述电解制氢单元的用电设备和所述电热储氢气加热单元的用电设备电连接;所述电解制氢单元的氢气储罐的出气口与所述电热储氢气加热单元的固体蓄热锅炉的进气口连通,所述固体蓄热锅炉的出气口与所述气基竖炉冶炼单元的竖炉的氢气进口连通。

7.进一步地,所述电解制氢单元包括电解槽、氢分离器、氧分离器、所述氢气储罐和氧气储罐;所述电解槽的氢气出口与所述氢分离器的进气口连通,所述氢分离器的出气口与所述氢气储罐的进气口连通;所述电解槽的氧气出口通过管道与所述氧分离器的进气口连通,所述氧分离器的出气口与所述氧气储罐的进气口连通。

8.进一步地,其还包括碱液收集器、循环泵和补水罐;所述氢分离器的液体出口和所述氧分离器的液体出口均与所述碱液收集器的进口连通,所述碱液收集器的出口通过所述循环泵与所述电解槽连通;所述补水罐通过给水管道与所述氧分离器相连。

9.进一步地,所述碱液收集器和所述循环泵之间的管路上连接有碱液补充罐;所述补水罐通过管道与所述碱液补充罐相连。

10.进一步地,其还包括电解制氢变压器和整流逆变器;所述电解制氢变压器的输入端与所述配电网的输出端电连接,所述电解制氢变压器的输出端与所述整流逆变器的输入端电连接,所述整流逆变器的输出端与所述电解制氢单元的用电设备电连接。

11.进一步地,所述电热储氢气加热单元包括氢气加热单元变压器、锅炉控制柜和所述固体蓄热锅炉;所述氢气加热单元变压器的输入端与所述配电网的输出端电连接,所述氢气加热单元变压器的输出端与所述锅炉控制柜的输入端电连接,所述锅炉控制柜的输出端与所述固体蓄热锅炉电连接。

12.进一步地,在所述固体蓄热锅炉的进气口上装设有气体流量控制阀。

13.进一步地,所述气基竖炉冶炼单元包括进出料口依次连接的矿料仓、振动给料器、物料输送机、上料斗、所述竖炉和出料斗。

14.进一步地,其还包括气液分离器;所述竖炉的炉顶出气口通过管道与所述气液分离器的进气口连通,所述气液分离器的出气口通过管道与所述固体蓄热锅炉的进气口连通。

15.进一步地,所述固体蓄热锅炉包括底座、氢气进气总管、氢气出气总管和固定在所述底座顶部的绝热炉壳;所述绝热炉壳内砌筑有蓄热砖层,所述蓄热砖层内埋设有若干根电热丝;所述蓄热砖层内穿设有若干根氢气支管,所述氢气进气总管与各所述氢气支管的进口连通,各所述氢气支管的出口与所述氢气出气总管连通;所述氢气进气总管上装设有高温风机。

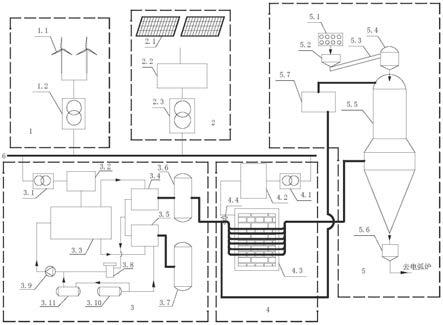

16.本实用新型的优点:通过风力发电单元和光伏发电单元为电解制氢单元和电热储氢气加热单元提供清洁电力,电解制氢单元制取氢气,电热储氢气加热单元实现电热转换、热储存并加热氢气,为气基竖炉冶炼单元提供高温、高纯度氢气,气基竖炉冶炼单元利用纯氢气作为还原剂将氧化铁球团矿冶炼为海绵铁。

17.本实用新型不仅利用了风电、光伏的弃风、弃光清洁电力生产氢气,而且利用高电压的固体蓄热锅炉将电网富裕风电、光伏电力转换为热能进行储存,并利用固体蓄热锅炉加热氢气,为气基竖炉冶炼单元提供高温氢气,不仅实现了纯氢气的气基竖炉直接还原冶炼,减少碳排放,而且解决了因为氢还原的强吸热效应导致全氢竖炉入炉气量过大以及生产效率低下的问题。

18.固体蓄热锅炉的电热转换与蓄热功能,实现了风能与光能的储存,起到了平滑风光出力波动的功能,提高了资源利用率,缓解了我国三北地区的弃风限电问题,使多余新能源电力通过氢能、热能进行储存,为电网提供削峰填谷手段,通过风光制氢、风光热储为气基竖炉的直接还原冶炼提供高温氢气,实现全链条清洁冶炼技术途径。

附图说明:

19.图1为本实用新型的结构示意图。

20.图2为本实用新型所述固体蓄热锅炉的结构示意图。

21.附图中各部件的标记如下:风力发电单元1、风力发电机1.1、风力发电变压器1.2、光伏发电单元2、光伏组件2.1、逆变器2.2、光伏发电变压器2.3、电解制氢单元3、电解制氢变压器3.1、整流逆变器3.2、电解槽3.3、氢分离器3.4、氧分离器3.5、氢气储罐3.6、氧气储罐3.7、碱液收集器3.8、循环泵3.9、补水罐3.10、碱液补充罐3.11、电热储氢气加热单元4、氢气加热单元变压器4.1、锅炉控制柜4.2、固体蓄热锅炉4.3、底座4.31、绝热炉壳4.32、蓄热砖层4.33、电热丝4.34、氢气支管4.35、氢气进气总管4.36、氢气出气总管4.37、高温风机4.38、气体流量控制阀4.4、气基竖炉冶炼单元5、矿料仓5.1、振动给料器5.2、物料输送机5.3、上料斗5.4、竖炉5.5、出料斗5.6、气液分离器5.7、配电网6。

具体实施方式:

22.如图1和图2所示,本实施例提供一种风光制氢、风光热储与气基竖炉联合运行系统,其包括风力发电单元1、光伏发电单元2、配电网6、电解制氢单元3、电热储氢气加热单元4和气基竖炉冶炼单元5。

23.风力发电单元1包括风力发电机1.1和风力发电变压器1.2,风力发电机1.1的输出端与风力发电变压器1.2的输入端电连接,风力发电变压器1.2的输出端与配电网6的输入端电连接;风力发电单元1所发的电能供给配电网6;光伏发电单元2包括光伏组件2.1、逆变器2.2和光伏发电变压器2.3;光伏组件2.1的输出端与逆变器2.2的输入端电连接,逆变器2.2的输出端与光伏发电变压器2.3的输入端电连接,光伏发电变压器2.3的输出端与配电网6的输入端电连接,光伏发电单元2所发的电能供给配电网6;配电网6的输出端分别与电解制氢单元3的用电设备和电热储氢气加热单元4的用电设备电连接;由此,通过风力发电单元1和光伏发电单元2为电解制氢单元3和电热储氢气加热单元4提供清洁电力。

24.电解制氢单元3包括电解槽3.3、氢分离器3.4、氧分离器3.5、氢气储罐3.6、氧气储罐3.7、碱液收集器3.8、循环泵3.9、补水罐3.10、碱液补充罐3.11;其还包括电解制氢变压器3.1和整流逆变器3.2;电解制氢变压器3.1的输入端与配电网6的输出端电连接,电解制氢变压器3.1的输出端与整流逆变器3.2的输入端电连接,整流逆变器3.2的输出端与电解制氢单元3的电解槽3.3电连接;来自于风力发电单元1和光伏发电单元2的新能源电力通过电解制氢变压器3.1变压后,经过整流逆变器3.2将交流电转为直流电,直流电通入电解槽3.3的电极上,供电解反应。

25.电解槽3.3的阴极处的氢气出口与氢分离器3.4的进气口连通,氢分离器3.4的出气口与氢气储罐3.6的进气口连通;电解槽3.3的氧气出口通过管道与氧分离器3.5的进气口连通,氧分离器3.5的出气口与氧气储罐3.7的进气口连通;氢分离器3.4与氧分离器3.5均为现有的气液分离器;本实用新型采用碱性电解法电解水制取氢气,在工作温度为70℃~80℃下,以具有高传导率、高浓度的氢氧化钾溶液作为电解质,使用铁、镍和镍合金等电极反应中过电压小的耐碱性材料作为电极;直流电作用于氢氧化钾溶液时,在电解槽3.3的阴极与阳极分别发生电解反应,电解液中的h

+

离子受阴极的吸引而向阴极移动,接受电子而析出氢气,氢气经氢分离器3.4后通入氢气储罐3.6内,电解液中的oh-受阳极的吸引而移向阳极,最后放出电子而成为水和氧气,氧气经氧分离器3.5后通入氧气储罐3.7内;氢分离器3.4的液体出口和氧分离器3.5的液体出口均与碱液收集器3.8的进口连通,碱液收集器

3.8的出口通过循环泵3.9与电解槽3.3连通;通过氢分离器3.4将氢气与碱液分离,氢气被送至氢气储罐3.6中进行储存,氧分离器3.5将氧气与碱液分离,氧气被送至储罐3.7内储存,而经氢分离器3.4和氧分离器3.5分离出的碱液流入碱液收集器3.8,通过循环泵3.9返回到电解槽3.3内循环利用;补水罐3.10通过给水管道与氧分离器3.5的导液腔体连通,在循环泵3.9的作用下,能够使补水罐3.10内的水经给水管道进入氧分离器3.5内,与碱液混合后,向电解槽3.3内补充电解反应消耗的水,随着反应的进行,补水罐3.10中经过净化的水补充到氧分离器3.5中,补充的水与碱液回流液混合后通过碱液收集器3.8、循环泵3.9,最终补充到电解槽3.3中;碱液收集器3.8和循环泵3.9之间的管路上连接有碱液补充罐3.11;补水罐3.10通过管道与碱液补充罐3.11相连;碱液补充罐3.11内存储有固定碱,随着反应的进行,当电解槽3.3内电解液被消耗需要补充时,将补水罐3.10内的水引入碱液补充罐3.11内,配制成碱液,再通过循环泵3.9将碱液补充罐3.11内的碱液向电解槽3.3内补充。

26.电热储氢气加热单元4包括氢气加热单元变压器4.1、锅炉控制柜4.2和固体蓄热锅炉4.3;氢气加热单元变压器4.1的输入端与配电网6的输出端电连接,氢气加热单元变压器4.1的输出端与锅炉控制柜4.2的输入端电连接,锅炉控制柜4.2的输出端与固体蓄热锅炉4.3的电热丝4.34电连接;电解制氢单元3的氢气储罐3.6的出气口与电热储氢气加热单元4的固体蓄热锅炉4.3的进气口连通;本实施例中,电热储氢气加热单元4的热源采用固体蓄热锅炉4.3;固体蓄热锅炉4.3包括底座4.31、氢气进气总管4.36、氢气出气总管4.37和固定在底座4.31顶部的绝热炉壳4.32;绝热炉壳4.32内砌筑有蓄热砖层4.33,蓄热砖层4.33内埋设有若干根电热丝4.34;蓄热砖层4.33内穿设有若干根氢气支管4.35,氢气进气总管4.36与各氢气支管4.35的进口连通,各氢气支管4.35的出口与氢气出气总管4.37连通;氢气进气总管4.36上装设有高温风机4.38;在高温风机4.38的作用下,氢气储罐3.6内的氢气经氢气进气总管4.36送入铺设在固体蓄热锅炉4.3内的氢气支管4.35,经蓄热砖层4.33加热后,从氢气出气总管4.37送出。

27.本实用新型通过风力发电单元1和光伏发电单元2为固体蓄热锅炉4.3提供清洁电力,固体蓄热锅炉4.3能够将电能转化为热能进行储存;本实用新型在固体蓄热锅炉4.3原有结构基础上,对固体蓄热锅炉4.3的结构进行改进,原有的固体蓄热锅炉4.3的供热实现途径是通过介质热交换实现,即通过在固体蓄热锅炉4.3加装气-水或气-气换热器实现热量的对外输出;而本实用新型在固体蓄热锅炉4.3的蓄热砖层4.33内部直接铺设有若干根氢气支管4.35,有利于减少换热环节,利用蓄热砖层4.33直接加热氢气;固体蓄热锅炉4.3中的电热丝4.34通电后加热蓄热砖层4.33,蓄热砖层4.33的材料通常为镁系金属氧化物,最高储热温度可达900℃,本实用新型中采用额定储热温度为850℃;通过蓄热砖层4.33能够对通入氢气支管4.35内的氢气进行加热;固体蓄热锅炉4.3的作用有两项,一是将风电与光伏的新能源电能转化为热能并进行储存,由于固体蓄热锅炉4.3本身具有储热功能,因此并入电网后可以作为电网的调峰手段,在电网负荷低谷时期,将电网富裕风电、光伏电力转换为热能进行储存,在电网负荷高峰时段,电加热功率进行调减或关停,即当新能源电源出力可以全部在网内消纳或所有电源机组满功率运行时,通过降低固体蓄热锅炉4.3的加热功率,降低网内负荷总功率,此时利用固体蓄热锅炉4.3储存的热量加热氢气,通过对固体蓄热锅炉4.3电加热功率的控制与启停,使本实用新型具备电网友好性,本实用新型区别于其他现有的电热利用技术,现有的电热利用技术主要是研究在竖炉内部设置电加热装置,

不具备蓄热功能,没有电网峰谷调节功能;二是固体蓄热锅炉4.3起到了平滑风光出力波动的功能,提高了资源利用率,实现了“源荷”互动功能,缓解了我国三北地区的弃风限电问题,使多余新能源电力通过氢能、热能进行储存,为电网提供削峰填谷手段;电解制氢单元3所制取的高纯度氢气,为气基竖炉冶炼单元5提供800℃的高温氢气。

28.由于竖炉5.5内氢气与氧化铁的反应为吸热反应,存在强吸热效应,反应过程中会导致炉内局部温度急剧下降,进而会导致氢气活性降低,需要通入大量的氢气;而本实用新型由电解制氢单元3制取的氢气经过电热储氢气加热单元4的固体蓄热锅炉4.3,通过固体蓄热锅炉4.3能够将氢气加热至800℃,经加热后的氢气送入气基竖炉冶炼单元5,即通过固体蓄热锅炉4.3能够为气基竖炉冶炼单元5提供高温度的氢气,提高氢气活性,由此,不需要通入大量氢气即能够满足反应需求,解决了竖炉内整个氢还原过程强吸热效应导致的入炉气量过大的问题,提高了同样进气量下的还原速率;固体蓄热锅炉4.3的进气口上装设有气体流量控制阀4.4,根据固体蓄热锅炉4.3的氢气出口温度,通过气体流量控制阀4.4控制氢气的进气量。

29.气基竖炉冶炼单元5包括进出料口依次连接的矿料仓5.1、振动给料器5.2、物料输送机5.3、上料斗5.4、竖炉5.5和出料斗5.6;即矿料仓5.1的出料口置于振动给料器5.2的进料口上方,振动给料器5.2的出料口置于物料输送机5.3的上料端上方,物料输送机5.3的卸料端置于上料斗5.4的进料口上方,上料斗5.4的出料口置于竖炉5.5的进料口上方,竖炉5.5的出料口置于出料斗5.6的进料口上方;矿料仓5.1内储存含铁炉料,经振动给料器5.2快速均匀的落入物料输送机5.3,经物料输送机5.3输送至上料斗5.4内,向竖炉5.5供料;固体蓄热锅炉4.3的出气口与气基竖炉冶炼单元5的竖炉5.5的氢气进口连通;铁矿冶炼工艺主要采用竖炉作为还原反应器,用氢气取代传统的还原剂焦炭,利用纯氢气作为还原剂将氧化铁球团矿冶炼为海绵铁;含铁炉料由上料斗5.4从竖炉5.5顶部装入,同时高纯度、高温氢气喷入气竖炉5.5进行还原含铁炉料,经过反应后,直接还原铁产品从竖炉5.5底部排出到出料斗5.6内,后续送入电弧炉炼钢。

30.其还包括气液分离器5.7;竖炉5.5的炉顶出气口通过管道与气液分离器5.7的进气口连通,气液分离器5.7的出气口通过管道与固体蓄热锅炉4.3的进气口连通;竖炉5.5运行过程中产生还原尾气的产物只有水蒸气,因此尾气的主要成分为水蒸气与氢气,由于尾气中含有大量的氢气,通过气液分离器5.7进行氢气回收,其工作原理是过滤氢气中的水蒸气,回收具有还原能力的氢气,回收的氢气返回到电热储氢气加热单元4内继续加热,实现氢气的循环利用,减少了氢气的消耗,降低工艺成本。

31.本实用新型通过风力发电单元1和光伏发电单元2为电解制氢单元3和电热储氢气加热单元4提供清洁电力,电解制氢单元3制取氢气,电热储氢气加热单元4实现电热转换、热储存并加热氢气,为气基竖炉冶炼单元5提供高温、高纯度氢气,气基竖炉冶炼单元5利用纯氢气作为还原剂将氧化铁球团矿冶炼为海绵铁。

32.本实用新型不仅利用了风电、光伏的弃风、弃光清洁电力生产氢气,而且利用高电压的固体蓄热锅炉4.3将电网富裕风电、光伏电力转换为热能进行储存,并利用固体蓄热锅炉4.3加热氢气,为气基竖炉冶炼单元5提供高温氢气,不仅实现了纯氢气的竖炉5.5直接还原冶炼,减少碳排放,而且解决了因为氢还原的强吸热效应导致全氢竖炉入炉气量过大以及生产效率低下的问题。

33.固体蓄热锅炉4.3的电热转换与蓄热功能,实现了风能与光能的储存,起到了平滑风光出力波动的功能,提高了资源利用率,缓解了我国三北地区的弃风限电问题,使多余新能源电力通过氢能、热能进行储存,为电网提供削峰填谷手段,通过风光制氢、风光热储为气基竖炉5.5的直接还原冶炼提供高温氢气,实现全链条清洁冶炼技术途径。

34.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1