带有电解液温升控制系统的电解槽的制作方法

1.本技术涉及电解槽的领域,尤其是涉及一种带有电解液温升控制系统的电解槽。

背景技术:

2.电解槽由槽体、阳极和阴极组成,多数用隔膜将阳极室和阴极室隔开。按电解液的不同分为水溶液电解槽、熔融盐电解槽和非水溶液电解槽三类。当直流电通过电解槽时,在阳极与溶液界面处发生氧化反应,在阴极与溶液界面处发生还原反应,以制取所需产品。

3.一篇专利申请号为201921885682.3的中国专利文献,其公开了一种电解槽,包括管体、进水管箱、出水管箱及电极组件,进水管箱和出水管箱分别位于管体的两侧,电极组件穿设于进水管箱、管体及出水管箱,进水管箱上设置有与管体相通的进水口,出水管箱上设置有与管体相通的出水口,进水管箱内的电解液自进水口进入电解槽内进行电解,最后制取的所需溶液经出水口流至出水管箱内。

4.针对上述中的相关技术,发明人认为电解液中的阴离子移向阳极,会放出电子,电子的不断放出会使电解槽内的温度升高,在电解液发生氧化还原反应时,会由于温度环境的改变而产生所需产品之外的副产品,影响了产品质量。

技术实现要素:

5.为了降低温度对电解液化学反应的影响,提高产品质量,本技术提供一种带有电解液温升控制系统的电解槽。

6.本技术提供的一种带有电解液温升控制系统的电解槽采用如下的技术方案:

7.带有电解液温升控制系统的电解槽,包括对应设置在电解槽相对两侧的进口管道和出口管道,还包括温度监测单元,所述温度监测单元设置在电解槽上,以监测电解槽内的温度变化情况;

8.流量控制单元,包括设置在所述进口管道上的电动阀和流量计,所述电动阀位于电解槽和所述流量计之间;

9.电路控制单元,包括与所述温度监测单元、所述电动阀和所述流量计电性连接的控制器。

10.通过采用上述技术方案,在电解液电解过程中,当温度监测单元监测到电解槽的温度超过设定的温度上限值时,将信号传输至控制器,控制器通过控制电动阀和流量计,使电解液的流量增大,对电解槽进行降温,从而降低温度对电解液化学反应的影响,提高产品质量。

11.可选的,所述温度监测单元包括设置在电解槽上的温度传感器,所述温度传感器靠近于所述出口管道。

12.通过采用上述技术方案,通过温度传感器实时的监测电解槽内的温度,具有很高的灵敏度,有较高的响应速度,可以测量快速变化的过程。

13.可选的,所述温度传感器上设置有报警器,所述报警器与所述控制器电性连接。

14.通过采用上述技术方案,当温度传感器监测到电解槽的温度超过设定的温度上限值时,将此信号传输至控制器,同时报警器响起,提示工作人员观察电解液的流量情况。

15.可选的,所述进口管道上设置有补液管,所述补液管的一端与所述进口管道的周侧连通,所述补液管的另一端延伸至电解槽内且靠近于所述出口管道,所述补液管上设置有补液阀,所述补液阀位于电解槽之外,所述补液阀与所述控制器电性连接。

16.通过采用上述技术方案,对电解槽进行降温时,控制器打开补液阀的开关,使电解液不仅可以通过进口管道进入电解槽,还可以通过补液管进入电解槽,增大电解液的流量,得以对电解槽进行降温。

17.可选的,所述补液管设置有多根。

18.通过采用上述技术方案,多根补液管大大增加了电解液的流量,使电解槽能够快速被降温。

19.可选的,所述补液管包括分流段、弯折段和回流段,所述分流段和所述回流段通过所述弯折段首尾连接,所述分流段远离所述弯折段的一端与所述进口管道连通,所述弯折段靠近所述出口管道,所述回流段的周侧开设有若干个通孔。

20.通过采用上述技术方案,电解槽的温度随着电解液电解的过程温度不断升高,不断从进口管道进入的电解液使电解槽靠近进口管道的一侧温度相对较低,因此补液管设计成弯折结构,电解液自回流段上的通孔流至电解槽中,对电解槽内温度相对较高处针对性的降温,从而加快对电解槽的降温,减少副产品的产生。

21.可选的,所述回流段靠近所述进口管道的一端水平向上倾斜。

22.通过采用上述技术方案,当电解液经分流段和弯折段流至回流段时,回流段的倾斜设计可以减缓电解液的流速,从而增大从通孔流出的电解液的流量。

23.可选的,若干个所述通孔沿所述回流段的倾斜方向直径逐渐增大。

24.通过采用上述技术方案,根据电解槽内不同位置温差的不同在回流段开设不同直径大小的通孔,实现对不同温度区间的针对性降温。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.温度传感器对电解槽内的温度进行实时监测,并及时传输信号至控制器,使控制器控制电动阀和流量计,从而增大电解液的进液量,对电解槽进行降温,降低温度对电解液化学反应的影响;

27.2.回流段上的通孔直径大小不一可以使电解液对电解槽的不同温度区域进行针对性降温;

28.3.整个温升控制系统由控制器统一控制,实现对电解槽的自动化降温,节约人力。

附图说明

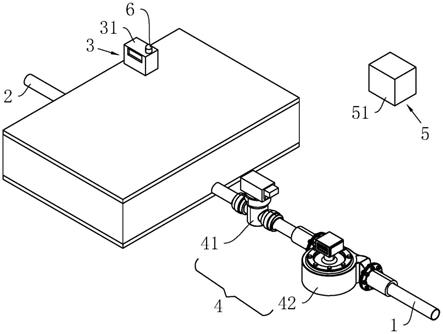

29.图1是本技术实施例1的立体结构示意图。

30.图2是本技术实施例2除电解槽的立体结构示意图。

31.附图标记:1、进口管道;2、出口管道;3、温度监测单元;31、温度传感器;4、流量控制单元;41、电动阀;42、流量计;5、电路控制单元;51、控制器;6、报警器;7、补液管;71、分流段;72、弯折段;73、回流段;8、补液阀;9、通孔。

具体实施方式

32.以下结合附图1-2对本技术作进一步详细说明。

33.本技术实施例公开一种带有电解液温升控制系统的电解槽。

34.实施例1

35.参照图1,带有电解液温升控制系统的电解槽包括对应设置在电解槽相对两侧的进口管道1和出口管道2,电解液自进口管道1进入电解槽中进行电解反应,反应之后的产品经出口管道2流出。

36.参照图1,电解槽还包括温度监测单元3、流量控制单元4和电路控制单元5,温度监测单元3设置在电解槽上对电解槽内的温度进行监测,当温度超过设定温度上限时,温度监测单元3信号将传输至电路控制单元5,由电路控制单元5控制流量控制单元4,进而增大电解液进入电解槽内的流量,实现对电解槽的降温。

37.参照图1,电路控制单元5包括控制器51,流量控制单元4包括电动阀41和流量计42,温度监测单元3包括温度传感器31,电动阀41、流量计42和温度传感器31均与控制器51电性连接,由温度传感器31传输温升信号至控制器51,再由控制器51调节电动阀41和流量计42。

38.参照图1,电动阀41和流量计42均固定连接在进口管道1上,且电动阀41位于流量计42和电解槽之间,这样的安装顺序可以降低电解液通过电动阀41时对流量计42准确度的影响,电动阀41为调节阀,通过控制器51输出的控制信号,借助动力操作改变的电解液的流量;同时流量计42对进入电解槽内的电解液流量进行实时监控,与温度传感器31相配合对电解槽进行降温。

39.参照图1,温度传感器31为热电偶传感,热电偶具有宽温度范围,且成本较低,可以测量温度快速变化的过程,温度传感器31固定连接在电解槽上,由于电解液不断的从进口管道1进入电解槽中,所以电解槽靠近进口管道1的地方温度相对较低,因此将温度传感器31设置在靠近出口管道2处对电解槽的温度进行监测,大大降低因高温环境而反应生成的副产品;温度传感器31上固定连接有与控制器51电性连接的报警器6,温度传感器31向控制器51传输高温信号的同时报警器6示警,以提醒工作人员观察电解槽温度的变化情况。

40.本技术实施例一的实施原理为:温度传感器31对电解槽内的温度进行监测,当电解槽温度超过设定的温度上限时,温度传感器31将信号传输至控制器51,由控制器51控制电动阀41,进而增大进入电解槽内的电解液流量,对电解槽进行降温,减少在高温条件下反应产生的副产品,影响产品质量。

41.实施例2

42.参照图2,还包括多根固定连接在进口管道1周侧的补液管7,多根补液管7相互平行,且沿着垂直于进口管道1的方向均匀布设,每根补液管7包括首尾相连的分流段71、弯折段72和回流段73,分流段71远离弯折段72的一端与进口管道1的周侧相通,分流段71靠近弯折段72的一端延伸至电解槽内且靠近于出口管道2,分流段71上固定连接有补液阀8,位于电解槽外且与控制器51电性连接,弯折段72和回流段73均位于电解槽内,其中回流段73靠近弯折段72的一端水平向下倾斜,回流段73的周侧开设有多个通孔9,通孔9的直径随着电解液的流动方向逐渐增大。

43.参照图2,控制器51打开补液阀8,使电解液通过入口管道的同时通过补液管7进入

电解槽内,补液管7内的电解液经分流段71和弯折段72,最后从回流段73上的通孔9和回流段73的开口端流出,回流段73的倾斜设计减缓了电解液的流速,增大从通孔9流出的电解液流量,同时通孔9直径大小不一的设计使电解液可以针对性的对电解槽内温度相对较高的区域进行降温,加快了电解槽的降温速度。

44.本技术实施例二的实施原理为:温度传感器31传输高温信号至控制器51,控制器51在控制电动阀41的同时打开补液阀8,使电解液进入补液管7中,补液管7中的电解液经过回流段73和弯折段72流至回流段73,一方面从通孔9流至电解槽内,另一方面从回流管远离弯折管的一端流至电解槽内,可以对电解槽温度相对较高的区域针对性降温,加快对电解槽的降温,从而降低温度对电解液化学反应的影响,提高产品质量。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1