铝芯线用防腐蚀端子材及其制造方法、防腐蚀端子以及电线末端部结构与流程

本发明涉及一种用作压接在由铝线材构成的电线的末端的端子且防腐蚀效果好的防腐蚀端子材及其制造方法、由该端子材构成的防腐蚀端子、以及使用该端子的电线末端部结构。本技术基于2020年6月26日于日本技术的专利申请2020-110986号主张优先权,并将其内容援用于此。

背景技术:

1、以往,在由铜或铜合金构成的电线的末端部压接由铜或铜合金构成的端子并将该端子连接在设置于设备的端子,由此将该电线连接于设备。另外,为了电线的轻量化等,有时会替代铜或铜合金而由铝或铝合金来构成电线的芯线。

2、例如,专利文献1中公开了一种由铝合金制成的用于汽车线束的铝电线。

3、然而,若由铝或铝合金构成电线(导线),并由铜或铜合金构成端子,则当水进入端子与电线的压接部时,会发生因不同金属的电位差造成的电腐蚀。而且,伴随该电线的腐蚀,有可能发生压接部处的电阻值的上升或压接力的下降。

4、作为防止该腐蚀的方法,例如有专利文献2中记载的方法。

5、在专利文献2中公开了一种线束(wire harness)的末端结构,其中在包覆电线的端子区域中,在端子接头的一端形成的压紧部沿着包覆电线的包覆部的外周压紧,并且至少压紧部的端部露出区域及附近区域的的整个外周被模制树脂完全覆盖。

6、但是,该方法需要在加工端子之后进行树脂模制工序,从而操作工序会增加,因此降低生产率,增加制造成本。此外,由于因树脂引起的端子截面积增加,存在阻碍线束的小型化的问题。

7、另一方面,例如在专利文献3、专利文献4及专利文献5中记载有,在加工端子之后没有附加工序且作为防腐蚀方法使用了表面处理法的端子材。

8、专利文献3中记载的端子材具有由铜或铜合金构成的基材、在该基材上形成的接点特性皮膜以及在该接点特性皮膜的一部分上形成的防腐蚀皮膜,接点特性皮膜在表面形成有经回流焊处理的由锡或锡合金构成的第一锡层。所述防腐蚀皮膜在接点特性皮膜上依次层叠有含有锌和镍的锌镍合金层、在该锌镍合金层上形成的由锡或锡合金形成的第二锡层以及在该第二锡层上形成的金属锌层。

9、关于专利文献4中记载的端子材,在由铜或铜合金构成的基材的表面形成有含sn层的镀sn材中,含sn层由cu-sn合金层及在该cu-sn合金层的表面形成的厚度为5μm以下的由sn构成的sn层形成,在含sn层的表面形成有镀ni层,在该镀ni层的表面形成有作为最表层的镀zn层。

10、由于它们作为端子部件需要兼顾端子接点的连接可靠性和电线压紧部的防腐蚀性,因此均为在端子接点部形成有表面具有锡层的镀锡材且在电线压紧部的锡层上形成有锌层的结构。

11、关于在电线压紧部中形成的锌层,该金属锌的腐蚀电位接近于铝的腐蚀电位,因此能够抑制与铝制的芯线接触时的电腐蚀的发生。

12、另一方面,当金属锌层存在于锡层的表面时,在高温高湿或腐蚀性气体等腐蚀环境下连接可靠性可能受损。因此,未形成防腐蚀皮膜的部分为在表面具有第一锡层的接点特性皮膜,即使暴露于腐蚀性环境也能够抑制接触电阻的增加。

13、然而,锌层与锡层的密接性较差,在专利文献3、4中均为了改善密接性,对锡层的表面进行脱脂及活性化处理,之后在锡层上实施镍底镀。

14、这是由于锡的氧化物妨碍与锌层的密接,因此进行表面活化处理或镀镍(镍底镀)等使表面活化(去除锡的氧化膜)的处理。

15、另外,为了提高锌层与锡层的密接性,专利文献5中记载的端子材实施下述工序来制造:喷射(blast)处理工序,对将锡层作为最表层的由铜或铜合金原材料构成的板材的表面,以被处理面积率为75%以上且算术平均粗糙度ra为0.2μm以上且3.0μm以下的方式进行喷射处理;及喷镀工序,通过喷镀,在经喷射处理的sn层的表面以平均厚度为5μm以上且80μm以下的方式形成zn或zn合金层。

16、专利文献1:日本特开2004-134212号公报

17、专利文献2:日本特开2011-222243号公报

18、专利文献3:日本特开2019-11503号公报

19、专利文献4:日本特开2018-90875号公报

20、专利文献5:日本特开2018-59147号公报

21、关于这些方法,在表面活化处理或喷射处理不充分的情况下,存在锡层上的锌层可能会剥落的隐患。

技术实现思路

1、本发明是鉴于上述课题而完成的,其目的在于提供一种即使在锡合金层上层叠锌层的情况下也表现出良好的镀覆密接性的铝芯线用防腐蚀端子材。

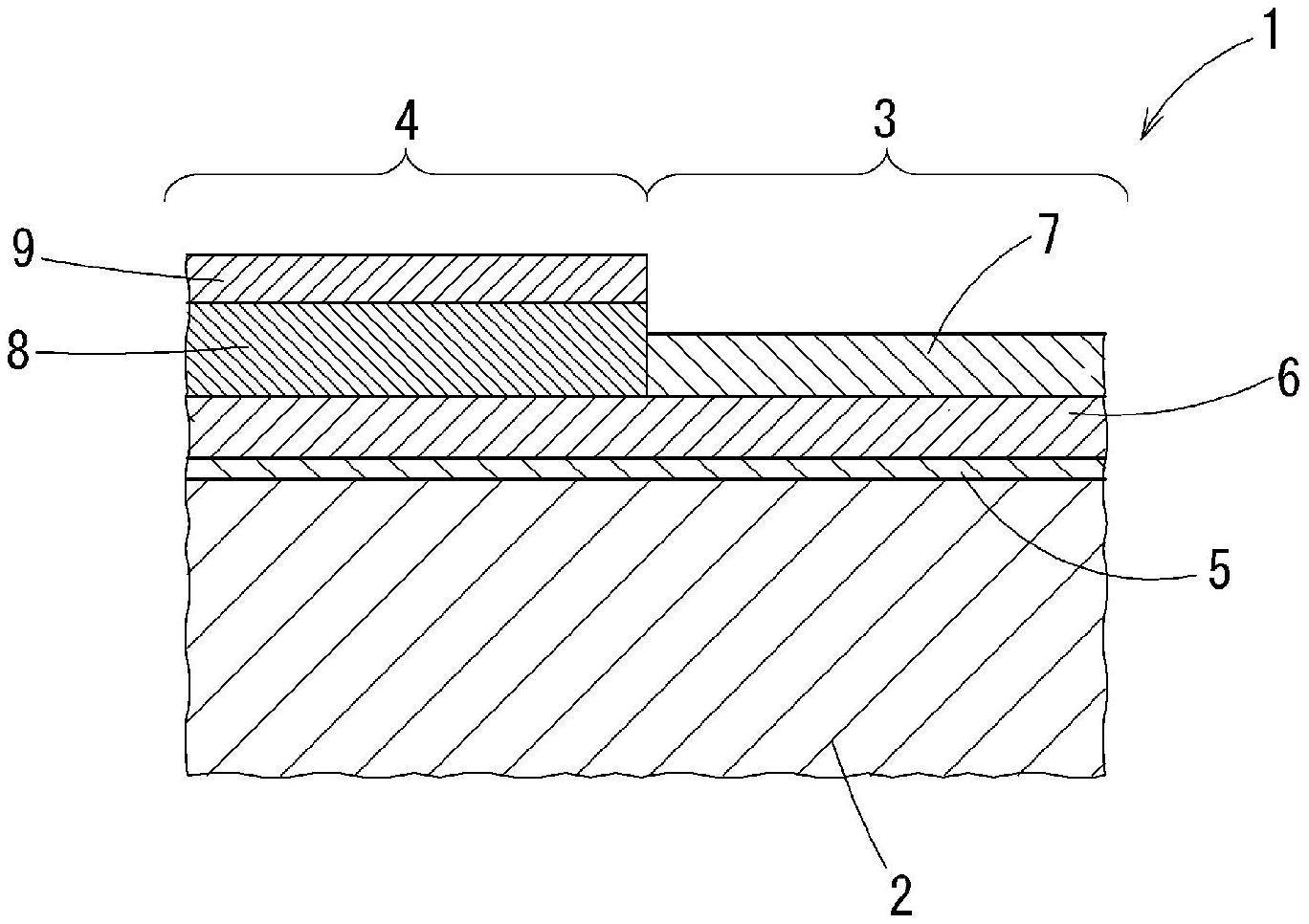

2、本发明的铝芯线用防腐蚀端子材具有至少表面由铜或铜合金构成的基材及在该基材上的至少一部分形成的防腐蚀皮膜,该防腐蚀皮膜具有:中间合金层,由锡合金构成;锌层,形成在该中间合金层上且由锌或锌合金构成;及锡锌合金层,形成在该锌层上,由含有锌的锡合金构成,所述中间合金层中的锡含量为90原子%以下。

3、关于该防腐蚀端子材,表面的锡锌合金层含有锌,且在其下层具有锌层,由于该锌的腐蚀电位比锡的腐蚀电位更接近铝的腐蚀电位,因此能够抑制与铝芯线接触时的电腐蚀的发生。

4、另外,由于在中间合金层上不经由锡层而直接形成有锌层,因此中间合金层与锌层的密接性良好,即使对端子进行严格加工的情况下也能够防止剥离。在该情况下,若中间合金层中的锡含量大于90原子%,则在形成中间合金层时容易形成锡氧化膜,从而在其上形成的锌层会容易剥离。该中间合金层中的锡含量更优选为65原子%以下。

5、作为锌层,除了纯锌以外,还可以适用在锌中含有钴、镍、铁、钼的合金,其中优选镍锌合金层。

6、在该铝芯线用防腐蚀端子材中,所述中间合金层可以是铜锡合金层或镍锡合金层。

7、在该铝芯线用防腐蚀端子材中,优选在所述中间合金层与所述锌层之间形成有由镍或镍合金构成的中间镍层。

8、由于中间镍层介于中间合金层与锌层之间,锌层的密接性会进一步提高。

9、在该铝芯线用防腐蚀端子材中,在所述锡锌合金层和所述锌层的总体中,每单位面积的锡含量为0.5mg/cm2以上且7.0mg/cm2,每单位面积的锌含量为0.07mg/cm2以上且2.0mg/cm2以下。

10、若每单位面积的锡含量小于0.5mg/cm2,则有可能会因在加工时锌层的一部分露出而导致接触电阻变高。若每单位面积的锡含量大于7.0mg/cm2,则锌向表面的扩散不充分而腐蚀电流值变高。若每单位面积的锌含量小于0.07mg/cm2,则因锌量不充分而腐蚀电流值趋于变高,若大于2.0mg/cm2,则因锌量过多而接触电阻趋于变高。

11、在该铝芯线用防腐蚀端子材中,在所述基材上的一部分设置有所述防腐蚀皮膜,并且在所述基材上的未设置该防腐蚀皮膜的部分设置有第一皮膜,该第一皮膜能够在所述基材上具有所述中间合金层及形成在该中间合金层上的第一锡层,所述第一锡层由锡或与所述中间合金层不同组成的锡合金构成。在该情况下,在所述防腐蚀皮膜的所述中间合金层上不具有第一锡层。

12、第一皮膜由位于表面的柔软的第一锡层及其下的由锡合金构成的硬质的中间合金层形成,因此作为接点具有优异的电连接特性。

13、而且,本发明的铝芯线用防腐蚀端子由上述任一种铝芯线用防腐蚀端子材形成。本发明的电线末端部结构中,该铝芯线用防腐蚀端子压接在由铝或铝合金构成的电线的末端。

14、本发明的防腐蚀端子材的制造方法具有:第一皮膜形成工序,在至少表面由铜或铜合金构成的基材上层叠多个镀层并经过合金化工序,由此形成具有中间合金层及在该中间合金层上的第一锡层的第一皮膜,所述中间合金层由锡合金构成,所述第一锡层由锡或与所述中间合金层不同组成的锡合金构成;锡层去除工序,去除该第一皮膜中的所述第一锡层;及防腐蚀皮膜形成工序,在去除所述第一锡层后的所述中间合金层上依次形成由锌或锌合金构成的锌层及由锡或锡合金构成的第二锡层。

15、在锌层上形成的第二锡层是通过锌从锌层扩散而成为锡锌合金层,因此能够抑制与铝制芯线接触时的电腐蚀的发生。

16、并且,在由锡合金形成的中间合金层上直接形成锌层,因此它们的密接性优异。

17、该情况下,在形成多个镀层后进行合金化工序而形成中间合金层及第一锡层之后,仅在必要的部分去除第一锡层并形成锌层及第二锡层,从而能够依次形成作为接点的电特性优异的皮膜(第一皮膜)及与铝芯线接触的部分的防腐蚀皮膜(第二皮膜),具有合理性。合金化工序是加热处理或在常温下放置规定时间的处理,可以容易地形成合金化工序。

18、在该铝芯线用防腐蚀端子材的制造方法中,在所述防腐蚀皮膜形成工序中,去除所述第一锡层的一部分,未去除该第一锡层的部分的表面保持使所述第一皮膜的表面露出的状态。

19、残留有第一锡层的部分的表面由柔软的第一锡层构成,并且在其下具有硬质的中间合金层,因此作为接点具有优异的电连接特性。

20、另外,在任一项的制造方法中,可以以若干温度、若干时间实施热处理,以促进锌层中的锌与第二锡层中的锡的相互扩散。

21、根据本发明,能够提供一种镀覆密接性良好且防腐蚀效果也好的防腐蚀端子材。

- 还没有人留言评论。精彩留言会获得点赞!