一种含钴-钒-铈三元金属复合材料及其制备方法与应用

1.本发明涉及新一代能源存储与催化技术领域,尤其涉及一种含钴-钒-铈三元金属复合材料及其制备方法与应用。

背景技术:

2.氢气是支撑“碳达峰、碳中和”战略的重要能源载体,其中电解水制氢被认为是氢气大规模绿色制备的最有效途径。电解水阳极端半反应(oxygen evolutionreaction,oer)涉及的多电子转移步骤以及缓慢动力学过程所导致的高能耗问题成为限制其大规模应用的主要因素。当前电力成本已占电解水制氢总成本的80%,然而电催化剂的引入,能够有效促进oer动力学的快速进行,从而降低电解水过电势,实现电解水制氢能耗的降低。因此,开发低成本、高效且长期稳定性的电解水催化剂成为当下电解水制氢研究领域亟待解决的重要问题。

3.含过渡金属元素的复合结构具有较强的oer本征催化活性,被视作当前电解水商用贵金属基催化剂的有效替代材料,然而,如何通过构建复合结构以调控其各单体组分的电子结构,从而进一步提升复合材料oer催化活性,仍然是当前复合材料设计所面临的难题。

4.基于此,本发明以含钴、钒过渡金属元素的氧化物结构co

2v2

o7为基底,在其表面锚定颗粒状ceo2,从而构建了复合结构co

2v2

o7@ceo2,其中ce具有特殊的外层4f轨道电子填充方式(4f15d16s2)结构,能够在ce

3+

和ce

4+

之间进行可逆转变表现强烈的氧化还原能力,其变价特性能够对基底co

2v2

o7中金属元素的电子结构进行有效调控,优化复合结构对oer催化过程中含氧中间物种(*o、*oh和*ooh)的吸/脱附能力,从而实现复合结构oer催化性能的进一步提升。本专利申请为新型高效碱性oer电催化剂的设计提供指导。

技术实现要素:

5.有鉴于此,本发明公开了一种具有六边形片状且含钴、钒和铈三元金属的纳米复合结构co

2v2

o7@ceo2电解水催化剂的制备方法,旨在通过引入ce元素调控基底材料中co和v的电子结构,从而优化材料的oer催化活性,实现低能耗电解水制氢。

6.为了达到上述目的,本发明采用如下技术方案:

7.本发明提供一种含钴-钒-铈三元金属复合材料的制备方法,包括如下步骤:

8.s1:六边形片状纳米结构co

2v2

o7的制备:

9.将nh4vo3、钴盐和去离子水混合,加热溶解后得到浅黄色溶液,随后加入六次亚甲基四胺反应,固液分离后得到co

2v2

o7黄褐色固体粉末;

10.s2:六边形片状纳米复合结构co

2v2

o7@ceo2的制备:

11.将步骤s1所得co

2v2

o7与乙醇混合,得混合液,随后加入铈盐和六次亚甲基四胺,进行高温乙醇溶剂热反应,固液分离后得到co

2v2

o7@ceo2浅黄色固体粉末。

12.作为优选,所述步骤s1中的钴盐为硝酸钴、硫酸钴、氯化钴、醋酸钴和乙酰丙酮钴

中的一种或多种。

13.作为优选,所述步骤s2中的铈盐为硝酸铈、硫酸铈、氯化铈中的一种或多种。

14.作为优选,所述步骤s1中钴盐、nh4vo3、六次亚甲基四胺的物质的量比为1:4~6:9~12,所述钴盐的浓度为0.005~0.05mol/l。

15.作为优选,所述步骤s2中混合液的浓度为1~5mg/ml,所述铈盐的浓度为0.5~15mmol/l,所述铈盐与六次亚甲基四胺的物质的量之比为1:2~5。

16.作为优选,所述步骤s1中的加热的温度为70~90℃。

17.作为优选,所述步骤s2中高温乙醇溶剂热反应的温度为160~200℃。

18.作为优选,所述步骤s1中的反应的时间为≥1h;所述步骤s2中高温乙醇溶剂热反应的时间为≥1h。

19.本发明还提供了所述含钴-钒-铈三元金属复合材料的制备方法制备得到的含钴-钒-铈三元金属复合材料。

20.本发明还提供了所述含钴-钒-铈三元金属复合材料在驱动电解水阳极端半反应中的应用。

21.经由上述的技术方案可知,与现有技术相比,本发明有益效果如下:

22.1)本发明反应体系中所涉及的溶剂仅为水和乙醇,具有环境友好型的优势,且产物添加剂仅为六次亚甲基四胺,该添加剂在高温环境中易分解无残留,从而确保了所得产物结构的高纯度,省去了材料纯化工艺。

23.2)本发明制备的复合材料co

2v2

o7@ceo2具有钴、钒和铈三元金属元素,且包含co

2v2

o7和ceo2界面结构,能够有效利用多元金属的协同作用以及界面处的界面耦合作用,实现对局域电子态的优化重构,提升复合结构的整体催化活性。

24.3)本发明制备的复合材料co

2v2

o7@ceo2为规则的六边形片状几何结构,具有纳米尺度材料的高比表面积和高表面反应性的特点,用于电解水非均相催化领域时不仅有利于催化剂与电解液的充分接触,且能够最大程度暴露活性位点,从而确保材料的整体催化活性和长周期稳定性。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

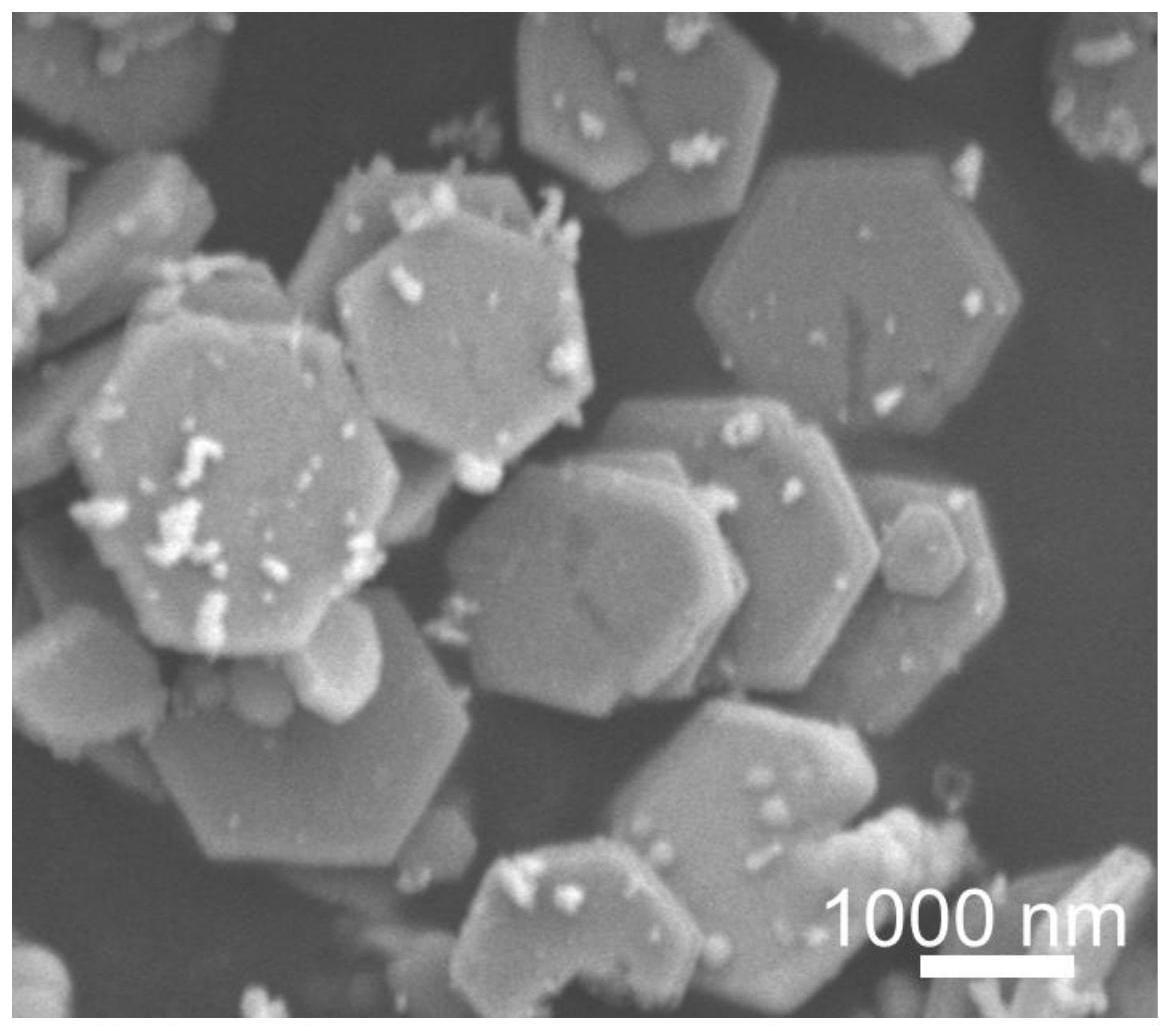

26.图1为本发明实施例1中所制备的co

2v2

o7@ceo2纳米复合材料的sem图;

27.图2为本发明实施例1中所制备的co

2v2

o7@ceo2纳米复合材料的扫描电镜模式下的能谱分析图(sem-eds)及其元素半定量图;

28.图3为本发明实施例1中所制备的co

2v2

o7@ceo2的纳米复合材料及其复合前单独组分co

2v2

o7和ceo2的x-射线衍射(xrd)图;

29.图4为本发明实施例1中所制备的co

2v2

o7@ceo2的纳米复合材料bet氮气吸附-脱附等温线图;

30.图5为本发明对比例1中不同ceo2负载量复合材料co

2v2

o7@ceo2的sem图,其中,a~d

分别为x=0、0.1、0.15和0.25时所得材料的sem图;

31.图6为本发明实施例1中所制备co

2v2

o7@ceo2纳米复合材料及其前驱体ceo2的碱性(1.0mol/lkoh)电解水线性扫描伏安极化曲线(oer-lsv)对比图;

32.图7为本发明对比例1中所制备的不同ceo2负载量co

2v2

o7@ceo2纳米复合材料的碱性(1.0mol/lkoh)电解水线性扫描伏安极化曲线(oer-lsv)对比图;

33.图8为本发明实施例1中所制备co

2v2

o7@ceo2纳米复合材料的碱性(1.0mol/lkoh)电解水多步电流计时电位法稳定性测试图;

34.图9为本发明实施例1中所制备co

2v2

o7@ceo2纳米复合材料的碱性(1.0mol/lkoh)电解水恒电流密度计时电位法稳定性测试图。

具体实施方式

35.本发明提供一种含钴-钒-铈三元金属复合材料的制备方法,包括如下步骤:

36.s1:六边形片状纳米结构co

2v2

o7的制备:

37.将nh4vo3、钴盐和去离子水混合,加热溶解后得到浅黄色溶液,随后加入六次亚甲基四胺反应,固液分离后得到co

2v2

o7黄褐色固体粉末;

38.s2:六边形片状纳米复合结构co

2v2

o7@ceo2的制备:

39.将步骤s1所得co

2v2

o7与乙醇混合,得混合液,随后加入铈盐和六次亚甲基四胺,进行高温乙醇溶剂热反应,固液分离后得到co

2v2

o7@ceo2浅黄色固体粉末。

40.在本发明中,所述步骤s1中的钴盐优选为硝酸钴、硫酸钴、氯化钴、醋酸钴和乙酰丙酮钴中的一种或多种,进一步优选为硝酸钴和/或硫酸钴。

41.在本发明中,所述步骤s2中的铈盐优选为硝酸铈、硫酸铈、氯化铈中的一种或多种,进一步优选为硝酸铈和/或硫酸铈。

42.在本发明中,所述步骤s1中钴盐、nh4vo3、六次亚甲基四胺的物质的量之比优选为1:4~6:9~12,进一步优选为1:5~5.5:10;所述钴盐的浓度优选为0.005~0.05mol/l,进一步优选为0.01~0.04mol/l。

43.在本发明中,所述步骤s2中混合液的浓度优选为1~5mg/ml,进一步优选为2~3mg/ml;所述铈盐的浓度优选为0.5~15mmol/l,进一步优选为5~10mmol/l;所述铈盐与六次亚甲基四胺的物质的量之比优选为1:2~5,进一步优选为1:3。

44.在本发明中,所述步骤s1中的加热的温度优选为70~90℃,进一步优选为80~85℃。

45.在本发明中,所述步骤s2中高温乙醇溶剂热反应的温度优选为160~200℃,进一步优选为170~180℃。

46.在本发明中,所述步骤s1中的反应的时间优选为≥1h,进一步优选为2~4h;所述步骤s2中高温乙醇溶剂热反应的时间优选为≥1h,进一步优选为5~6h。

47.本发明还提供了所述含钴-钒-铈三元金属复合材料的制备方法制备得到的含钴-钒-铈三元金属复合材料。

48.本发明还提供了所述含钴-钒-铈三元金属复合材料在驱动电解水阳极端半反应中的应用。

49.本发明公开了一种包含钴、钒和铈三元金属复合材料的制备方法,通过构筑包含

ceo2和co

2v2

o7二者的复合结构ceo2@co

2v2

o7,并进一步优化其微观形貌,制备了高oer催化活性的电解水催化剂。在此过程中,能够借助ceo2组分中ce的特殊外层4f轨道电子填充方式(4f15d16s2)结构所导致易变价特性来调控co

2v2

o7中金属元素co和v的局域电子结构,优化复合材料对oer催化过程含氧中间体(*o、*oh和*ooh)的吸/脱附能力,从而提升其oer催化活性,并实现电解水能耗的降低。

50.下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

51.实施例1

52.一种六边形片状纳米复合材料co

2v2

o7@ceo2的制备方法:

53.(1)制备六边形片状前驱体co

2v2

o7:

54.准确称取880mg的nh4vo3和440mg的co(no3)2·

6h2o加入至150ml去离子水中,油浴加热至80℃,固体全部溶解后得到浅黄色溶液,随后加入2100mg的六次亚甲基四胺,保持搅拌,待反应截止后自然冷却,通过加压抽滤进行固液分离,干燥后得到黄褐色固体粉末co

2v2

o7;

55.(2)六边形片状纳米复合结构co

2v2

o7@ceo2的制备:

56.准确称取30mg上述步骤中所得co

2v2

o7分散在15ml乙醇中,随后加入40mg的ce(no3)3·

6h2o和52mg的六次亚甲基四胺,超声分散,随后将其置于50ml规格水热釜中加热至180℃,并保持6h,待反应时间截止,自然冷却,通过减压过滤进行固液分离,干燥后得到浅黄色固体粉末co

2v2

o7@ceo2。

57.实施例2

58.一种六边形片状纳米复合材料co

2v2

o7@ceo2的制备方法:

59.(1)制备六边形片状前驱体co

2v2

o7:

60.准确称取44mg的nh4vo3和21.8mg的co(no3)2·

6h2o加入至150ml去离子水中,油浴加热至70℃,固体全部溶解后得到浅黄色溶液,随后加入105mg的六次亚甲基四胺,保持搅拌,待反应1h截止后自然冷却,通过加压抽滤进行固液分离,干燥后得到黄褐色固体粉末co

2v2

o7;

61.(2)六边形片状纳米复合结构co

2v2

o7@ceo2的制备:

62.准确称取18mg上述步骤中所得co

2v2

o7分散在18ml乙醇中,随后加入4mg的ce(no3)3·

6h2o和5.2mg的六次亚甲基四胺,超声分散,随后将其置于50ml规格水热釜中加热至160℃,并保持1h,待反应时间截止,自然冷却,通过减压过滤进行固液分离,干燥后得到浅黄色固体粉末co

2v2

o7@ceo2。

63.实施例3

64.一种六边形片状纳米复合材料co

2v2

o7@ceo2的制备方法:

65.(1)制备六边形片状前驱体co

2v2

o7:

66.准确称取4400mg的nh4vo3和2200mg的co(no3)2·

6h2o加入至150ml去离子水中,油浴加热至90℃,固体全部溶解后得到浅黄色溶液,随后加入10500mg的六次亚甲基四胺,保持搅拌,待反应24h截止后自然冷却,通过加压抽滤进行固液分离,干燥后得到黄褐色固体粉末co

2v2

o7;

67.(2)六边形片状纳米复合结构co

2v2

o7@ceo2的制备:

68.准确称取90mg上述步骤中所得co

2v2

o7分散在18ml乙醇中,随后加入1200mg的ce(no3)3·

6h2o和1600mg的六次亚甲基四胺,超声分散,随后将其置于50ml规格水热釜中加热至200℃,并保持24h,待反应时间截止,自然冷却,通过减压过滤进行固液分离,干燥后得到浅黄色固体粉末co

2v2

o7@ceo2。

69.对比例1

70.以实施例1为基础,进行对比实验,制备不同ceo2负载量的复合结构,通过调控步骤(2)中ce(no3)3·

6h2o的投料量(xmmol):x=0、0.1、0.25,分别得到的对照组复合材料,分别得到:co

2v2

o7@ceo

2-0

、co

2v2

o7@ceo

2-0.1

、co

2v2

o7@ceo

2-0.25

。实施例1中所得样品记为co

2v2

o7@ceo

2-0.2

。

71.由图1可知,本发明所得产物具有六边形片状结构,且材料其尺寸较均一,直径约为2μm。

72.由图2可知,材料结构中所含co、v、ce三种金属,其三者的原子数(at.ratio)比例为co:v:ce=1:0.63:0.32,其中ce元素的存在表明成功在基底材料co

2v2

o7表面负载的ceo2结构,从而构筑了包含co

2v2

o7和ceo2界面的复合材料。

73.由图3可知,本发明所得复合材料的xrd结果中包含有co

2v2

o7(标识为:#)和ceo2(标识为:*)的xrd衍射信号,表明最终所得材料为包含上述二者的复合结构,与其sem-eds结果相一致。

74.由图4可知,本发明所得复合材料的比表面积为14.7m2/g,远高于常见的块状材料和亚微米结构,且其二维片状结构和较高的比表面积有助于其活性位点的充分暴露,从而确保其较高的oer催化活性。

75.由图5可知,本发明所得前驱体co

2v2

o7具有六边形片状的几何构型(见图5(a)),通过溶剂热法在其表面负载不同量的ceo2后,所得复合材料其结构保持了原本前驱体的六边形片状结构,图5(b~d)所示分别为co

2v2

o7@ceo

2-0.05

、co

2v2

o7@ceo

2-0.1

、co

2v2

o7@ceo

2-0.2

的sem照片。由图可知,随着ceo2负载量的增加,其所得复合材料的六边形表面的颗粒状结构越多。随着含co

2v2

o7和ceo2的界面结构的形成,能够通过ce的易变价特性,诱导复合材料中金属元素电子结构的重构,从而优化复合材料对oer过程含氧中间物种(如:*o、*oh、*ooh)的吸附/脱附能力,加速其动力学反应的进行,提升材料的oer催化活性。

76.由图6可知,co

2v2

o7@ceo2在驱动电流密度为10ma/cm2时所需外部过电势为272mv,相较于其复合前单独组分co

2v2

o7(340mv)提升了20%,该结果表明通过构筑含co

2v2

o7和ceo2界面的复合结构而成的钴-钒-铈三元金属材料,其碱性电解水催化活性得到提升。

77.由图7可知,在驱动电流密度为10ma/cm2时,所需外部过电势分别为co

2v2

o7@ceo

2-0.05

(303mv)、co

2v2

o7@ceo

2-0.1

(300mv)、co

2v2

o7@ceo

2-0.15

(277mv)、co

2v2

o7@ceo

2-0.2

(293mv),其中co

2v2

o7@ceo

2-0.15

的过电势最低,表明通过调控co

2v2

o7对ceo2的负载量,可实现不同催化活性的复合材料的设计与可控制备。此外,由图可知其oer催化活性随着ceo2负载量的增加呈现先提升后下降的趋势,这是当负载量较低时,ceo2与co

2v2

o7之间构成界面,其界面处电子耦合作用增强了其催化活性,而于随着ceo2的量的增加,基底co

2v2

o7无法提供足够的位点使二者形成界面结构,从而过多的ceo2则形成团聚,出现相分离情况,且单独组分ceo2的oer催化活性较低,从而整体表现出其催化活性的先增后降。

78.由图8可知,在驱动电流密度为10、50和100ma/cm2时其所需过电势分别为328、435

和689mv,且过电势保持平稳,表明该催化剂在高电流密度下同样具有竞争力的过电势。

79.由图9可知,经过20h的稳定性测试,其性能提升5.5%,表现出优良的稳定性。不同于常见催化剂材料在长期使用后其催化活性衰减,本材料的催化活性反而进一步提升,这是由于所得材料其在电势的长期作用下,其金属位点逐渐被活化,有利于内部嵌入的金属位点接触电解液而暴露出活性位点,从而表现出较强的本征催化活性和活性位点数目增多,综合表现为催化活性的不降反升,其较佳的稳定性能进一步说明该催化剂具有良好的商业应用前景。

80.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1