一种电解铜箔表面处理过程中的灰化方法与流程

1.本发明涉及电解铜箔表面处理技术领域,具体来说,涉及一种电解铜箔表面处理过程中的灰化方法。

背景技术:

2.电解铜箔主要是覆铜板(ccl)和印制电路板(pcb),pcb的主要作用是提供各项元器件之间的连接电路。随着pcb行业的飞速发展,对电解铜箔表面要求越高,尤其是铜箔的耐腐蚀性、铜箔的高温抗氧化性需求越来越高。因此,一种电解铜箔表面处理灰化方法成为当前急需解决的问题。

技术实现要素:

3.针对相关技术中的上述技术问题,本发明提出一种电解铜箔表面处理过程中的灰化方法,能够克服现有技术的上述不足。

4.为实现上述技术目的,本发明的技术方案是这样实现的:一种电解铜箔表面处理过程中的灰化方法,包括以下步骤:s1电解铜箔先进行酸洗、粗化、固化后再经过水洗过渡辊、水洗液下辊,在水洗槽一中进行水洗;s2电解铜箔经过水洗压辊、灰化液下辊,在灰化槽中进行灰化,所述灰化槽中的灰化液包括k4p2o7:150-155g/l、zn

2+

:2.0-2.5g/l、ni

2+

:1.0-1.2g/l;s3电解铜箔经过灰化压辊、水洗压辊,在水洗槽二中水洗;s4电解铜箔经过水洗压辊,最后经过烘烤处理后收卷。

5.进一步的,所述水洗槽一中为ph值为8的水。

6.进一步的,所述水洗槽二中为ph值为6的水。

7.进一步的,所述灰化液的ph值为9.5-10。

8.本发明的有益效果:本发明的电解铜箔表面处理过程中的灰化方法能够让电解铜箔在灰化液中电镀一层致密的锌镍,使灰化箔表面色泽均匀的同时提高铜箔的高温抗氧化能力,提高了电解铜箔的耐化学腐蚀性,降低了pcb加工过程中因铜箔氧化造成的贴膜不良现象。

附图说明

9.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

10.图1是根据本发明实施例所述的电解铜箔表面处理过程中的灰化方法的流程示意图;

图中:1、水洗过渡辊,2、水洗液下辊,3、水洗压辊,4、灰化液下辊,5、灰化压辊,6、水洗压辊,7、水洗压辊,8、水洗槽一,9、灰化槽,10、水洗槽二。

具体实施方式

11.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

12.如图1所示,根据本发明实施例所述的电解铜箔表面处理过程中的灰化方法,包括包括以下步骤:s1电解铜箔先进行酸洗、粗化、固化后再经过水洗过渡辊1、水洗液下辊2,在水洗槽一8中进行水洗;s2电解铜箔经过水洗压辊3、灰化液下辊4,在灰化槽9中进行灰化,所述灰化槽9中的灰化液包括k4p2o7:150-155g/l、zn

2+

:2.0-2.5g/l、ni

2+

:1.0-1.2g/l,k4p2o7:150-155g/l作用是利用焦磷酸钾与铜生产络合物,并且利用一部分的游离焦磷酸钾,使得络合物稳定并提高镀液的均镀能力,提高灰化铜箔的结晶细致,保障光泽性,zn

2+

:2.0-2.5g/l可以提高灰化铜箔的耐腐蚀能力,ni

2+

:1.0-1.2g/l可以提高铜箔的高温抗氧化性;s3电解铜箔经过灰化压辊5、水洗压辊6,在水洗槽二10中水洗;s4电解铜箔经过水洗压辊7,最后经过烘烤处理后收卷。

13.以上所述水洗槽一8中为ph值为8的水,更好的清洗干净来自与固化槽带弱酸性的铜箔。

14.以上所述水洗槽二10中为ph值为6的水,更好的清洗干净来自灰化槽带碱性的铜箔。

15.以上所述灰化液的ph值为9.5-10,使得各离子具有处于各自相对稳定的状态,使得铜箔在灰化电镀过程中更加稳定。

16.为了方便理解本发明的上述技术方案,以下通过具体使用方式上对本发明的上述技术方案进行详细说明。

17.实施例1采用本发明的电解铜箔表面处理过程中的灰化方法:如表1所示,(1)灰化液制备工艺:k4p2o7:150-155g/l;zn

2+

:2.0-2.5g/l;ni

2+

:1.0-1.2g/l;ph值:9.5-10。;(2)将灰化后的铜箔进行外观色泽均匀检验和高温抗氧化性检验。

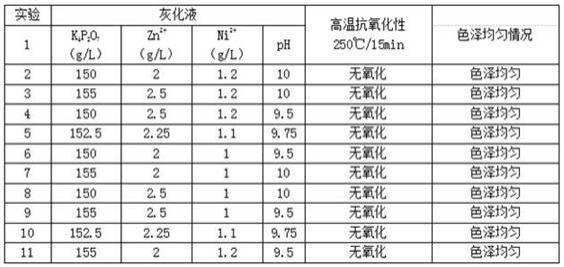

18.实施例1具体实验数据如下(表1):

表1对比例灰化步骤与实施例1中相同,仅改变灰化液中k4p2o7、zn

2+

、ni

2+

浓度和ph值:如表2所示,将灰化后的铜箔进行外观色泽均匀检验和高温抗氧化性检验。

19.对比例具体实验数据如下(表2):表2根据实施例1与对比例的实验结果,最终灰化液制备方法中k4p2o7:150-155g/l;zn

2+

:2.0-2.5g/l;ni

2+

:1.0-1.2g/l;ph值:9.5-10,通过本表面处理灰化方法,可以让电解铜箔在灰化液中电镀一层致密的锌镍,不但使得灰化箔表面色泽均匀的同时,也极大的提高铜箔的高温抗氧化能力。

20.综上所述,借助于本发明的上述技术方案,能够让电解铜箔在灰化液中电镀一层致密的锌镍,使灰化箔表面色泽均匀的同时提高铜箔的高温抗氧化能力,提高了电解铜箔的耐化学腐蚀性,降低了pcb加工过程中因铜箔氧化造成的贴膜不良现象。

21.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种电解铜箔表面处理过程中的灰化方法,其特征在于,包括以下步骤:s1电解铜箔先进行酸洗、粗化、固化后再经过水洗过渡辊(1)、水洗液下辊(2),在水洗槽一(8)中进行水洗;s2电解铜箔经过水洗压辊(3)、灰化液下辊(4),在灰化槽(9)中进行灰化,所述灰化槽(9)中的灰化液包括k4p2o7:150-155g/l、zn

2+

:2.0-2.5g/l、ni

2+

:1.0-1.2g/l;s3电解铜箔经过灰化压辊(5)、水洗压辊(6),在水洗槽二(10)中水洗;s4电解铜箔经过水洗压辊(7),最后经过烘烤处理后收卷。2.根据权利要求1所述的灰化方法,其特征在于,所述水洗槽一(8)中为ph值为8的水。3.根据权利要求1所述的灰化方法,其特征在于,所述水洗槽二(10)中为ph值为6的水。4.根据权利要求1所述的灰化方法,其特征在于,所述灰化液的ph值为9.5-10。

技术总结

本发明公开了一种电解铜箔表面处理过程中的灰化方法,该方法包括以下步骤:S1电解铜箔进行酸洗、粗化、固化后经过水洗过渡辊、水洗液下辊,在水洗槽一中水洗;S2电解铜箔经水洗压辊、灰化液下辊,在灰化槽中灰化,灰化槽中的灰化液包括K4P2O7:150-155g/L、Zn

技术研发人员:宗道球 周加珍

受保护的技术使用者:九江德福科技股份有限公司

技术研发日:2022.05.26

技术公布日:2022/8/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1