硫酸铜晶体回收装置及方法与流程

1.本技术涉及电解铜箔技术领域,特别是涉及一种硫酸铜晶体回收装置及方法。

背景技术:

2.电解铜箔是覆铜板(ccl)及印制电路板(pcb)、锂离子电池制造的重要的材料,由生箔机组生产。生箔机组由阴极辊和阳极槽组成。阳极槽接电源的正极,阴极辊接电源的负极,当硫酸铜电解液进入阳极槽后,正负极间形成电场,在电场作用下,铜离子向阴极辊表面迁移并沉积,沉积出来的铜很薄,从阴极辊上剥离并收卷在另外一只辊子上,这样硫酸铜电解液连续不断的循环,铜离子在电场作用下源源不断向阴极辊沉积,连续剥离并收在收卷轴上。

3.在硫酸铜电解液电解的过程中,受到停机或者温度过低等问题的影响,硫酸铜溶液容易析出硫酸铜晶体,生箔机组被污染的跑、冒、滴、漏产生的硫酸铜晶体,但由于硫酸铜晶体被污染后带有油污等有机物,无法进行回收利用。

技术实现要素:

4.本技术提供一种硫酸铜晶体回收装置及方法,旨在对硫酸铜晶体进行回收利用。

5.第一方面,本技术实施例提出了一种硫酸铜晶体回收装置,用于与生箔机组连接,包括;第一槽体,所述第一槽体与所述生箔机组连通,所述第一槽体用于容纳溶液,所述溶液包括所述生箔机组排出的硫酸铜晶体和硫酸铜电解液,以及,用于溶解所述硫酸铜晶体和所述硫酸铜电解液的溶解液,其中,所述硫酸铜晶体不包含有机物;泵体,所述泵体与所述第一槽体连通,所述泵体用于将所述溶液引出;换热装置,所述换热装置与所述泵体连通,所述换热装置用于对所述溶液加热溶解;过滤装置,所述过滤装置与所述换热装置连通,所述过滤装置用于对溶解后的所述溶液进行过滤,所述过滤装置与所述第一槽体可选择地连通;以及第二槽体,所述第二槽体与所述生箔机组连通,且所述第二槽体与所述过滤装置可选择地连通。

6.本技术的一种实施例中,所述过滤装置与所述第一槽体通过第一管路连通,所述过滤装置与所述第二槽体通过第二管路连通;所述第一管路上设置有第一阀体,所述第二管路上设置有第二阀体。

7.本技术的一种实施例中,所述过滤装置包括:第一过滤器,所述第一过滤器与所述换热装置相连通,所述第一过滤器用于过滤所述溶液中的粒径为d1的杂质;以及第二过滤器,所述第二过滤器与所述第一过滤器相连通,所述第二过滤器用于过滤所述溶液中的粒径为d2的杂质;其中,d1和d2需满足以下条件:d1>3d2。

8.本技术的一种实施例中,所述第一过滤器为滤袋式过滤器,所述第二过滤器为精密过滤器。

9.本技术的一种实施例中,所述第一过滤器的过滤精度为5μm,所述第二过滤器的过滤精度为1μm。

10.本技术的一种实施例中,所述第二过滤器包括至少两个,至少两个所述第二过滤器并联设置,且至少两个所述第二过滤器均与所述第一过滤器相连通。

11.本技术的一种实施例中,所述换热装置包括:热水器;以及换热器,所述换热器的进水口和出水口均与所述热水器连通,所述热水器通过所述进水口向所述换热器内输送热水,以此加热所述溶液,并将冷却后的冷水通过所述出水口排回所述热水器内。

12.本技术的一种实施例中,所述热水器还与所述第一槽体相连通,以此将热水通入所述第一槽体内。

13.第二方面,一种硫酸铜晶体回收方法,采用第一方面任一项所述的硫酸铜晶体回收装置,所述硫酸铜晶体回收方法包括:

14.通过生箔机组向所述第一槽体内加入溶液,溶液包括生箔机组排出的去除有机物后的硫酸铜晶体和硫酸铜电解液,以及,用于溶解硫酸铜晶体和硫酸铜电解液的溶解液;

15.打开泵体和换热装置,加热所述溶液,直至所述溶液内的硫酸铜晶体溶解;

16.通过过滤装置过滤溶解后的所述溶液,并将过滤后的溶液通入第一槽体内或者第二槽体内;

17.重复以上步骤,直至有过滤后的溶液通入第二槽体内,将第二槽体内的溶液引入至生箔机组。

18.在所述通过过滤装置过滤溶解后的所述溶液,并将过滤后的溶液通入第一槽体内或者第二槽体内的步骤中,包括:

19.获取硫酸铜晶体含量的阈值;

20.测得所述溶液中的实时硫酸铜晶体含量;

21.当实时硫酸铜晶体含量低于阈值,将所述溶液引入至所述第二槽体;

22.当实时硫酸铜晶体含量高于阈值,将所述溶液引入至所述第一槽体。

23.根据本技术实施例提供的硫酸铜晶体回收装置及方法,第一槽体、泵体、换热装置以及过滤装置依次连通,且过滤装置可选择地连通第一槽体或者第二槽体,生箔机组分别与第一槽体和第二槽体可选择地连通,生箔机组排出的被污染的硫酸铜晶体经由人工收集后送入第一槽体内,生箔机组跑、冒、滴、漏产生的漏液(即硫酸铜电解液)排至第一槽体内,并进行有机物去除,再向第一槽体内加入溶解液,由于硫酸铜电解液具有一定的温度,其与硫酸铜晶体和溶解液混合后在第一槽体内形成溶液,溶液在泵体作用下进入换热装置进行进一步地加热充分溶解,然后再经过滤装置进行过滤,过滤后的溶液进入第二槽体被生箔机继续利用或者进入第一槽体继续循环继续溶解过滤,从而实现了油污的硫酸铜晶体的直接回收利用,节约了原料成本。

附图说明

24.下面将参考附图来描述本技术示例性实施例的特征、优点和技术效果。在附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例绘制,仅用于示意相对位置关系,某些部位的层厚采用了夸大的绘图方式以便于理解,附图中的层厚并不代表实际层厚的比例关系。

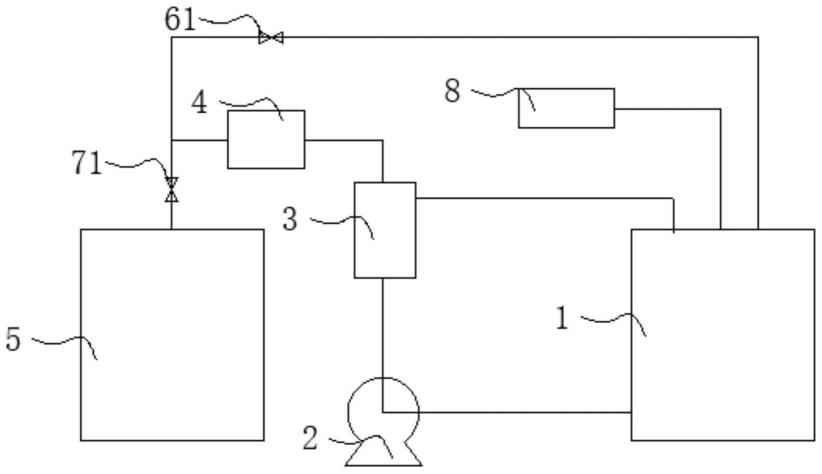

25.图1为本技术第一实施例的硫酸铜晶体回收装置的部分框图;

26.图2为过滤装置的框图;

27.图3为换热装置的框图;

28.图4为本技术第二实施例的硫酸铜晶体回收方法的整体框图;

29.图5为本技术第二实施例的硫酸铜晶体回收方法的流程图。

30.附图标记说明:

31.1、第一槽体;2、泵体;3、换热装置;31、热水器;32、换热器;4、过滤装置;41、第一过滤器;42、第二过滤器;5、第二槽体;6、第一管路;61、第一阀体;7、第二管路;71、第二阀体;8、生箔机组。

具体实施方式

32.下面将详细描述本技术的各个方面的特征和示例性实施例。在下面的详细描述中,提出了许多具体细节,以便提供对本技术的全面理解。但是,对于本领域技术人员来说很明显的是,本技术可以在不需要这些具体细节中的一些细节的情况下实施。下面对实施例的描述仅仅是为了通过示出本技术的示例来提供对本技术的更好的理解。在附图和下面的描述中,至少部分的公知结构和技术没有被示出,以便避免对本技术造成不必要的模糊;并且,为了清晰,可能夸大了区域结构的尺寸。此外,下文中所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施例中。

33.下述描述中出现的方位词均为图中示出的方向,并不是对本技术的具体结构进行限定。在本技术的描述中,还需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸式连接,或一体地连接;可以是直接相连,也可以间接相连。对于本领域的普通技术人员而言,可视具体情况理解上述术语在本技术中的具体含义。

34.第一实施例

35.图1为本技术第一实施例的硫酸铜晶体回收装置的部分框图;图2为过滤装置的框图;图3为换热装置的框图;图4为本技术第二实施例的硫酸铜晶体回收方法的整体框图。

36.如图1-图4所示,本技术实施例提出了一种硫酸铜晶体回收装置,用于与生箔机组8连接,包括;第一槽体1,所述第一槽体1与所述生箔机组8连通,所述第一槽体1用于容纳溶液,所述溶液包括所述生箔机组8排出的硫酸铜晶体和硫酸铜电解液,以及,用于溶解硫酸铜晶体和硫酸铜电解液的溶解液,其中,所述硫酸铜晶体不包含有机物;泵体2,所述泵体2与所述第一槽体1连通,所述泵体2用于将所述溶液引出;换热装置3,所述换热装置3与所述泵体2连通,所述换热装置3用于对所述溶液加热溶解;过滤装置4,所述过滤装置4与所述换热装置3连通,所述过滤装置4用于对溶解后的所述溶液进行过滤,所述过滤装置4与所述第一槽体1可选择地连通;以及第二槽体5,所述第二槽体5与所述生箔机组8连通,且所述第二槽体5与所述过滤装置4可选择地连通。

37.根据本技术实施例提供的硫酸铜晶体回收装置,第一槽体1、泵体2、换热装置3以及过滤装置4依次连通,且过滤装置4可选择地连通第一槽体1或者第二槽体5,生箔机组8分别与第一槽体1和第二槽体5可选择地连通,生箔机组8排出的被污染的硫酸铜晶体经由人工收集后送入第一槽体1内。其中,生箔机组8包括生箔机和表面处理机,生箔机组8跑、冒、滴、漏产生的漏液(即硫酸铜电解液)排至第一槽体1内,并进行有机物去除,然后,加入溶解液,由于硫酸铜电解液具有一定的温度,其与硫酸铜晶体和溶解液混合后在第一槽体1内形

成溶液,溶液在泵体2作用下进入换热装置3进行进一步地加热充分溶解,然后再经过滤装置4进行过滤,过滤后的溶液进入第二槽体5被生箔机组8继续利用或者进入第一槽体1继续循环继续溶解过滤,从而实现了油污的硫酸铜晶体的直接回收利用,节约了原料成本。本实施例是基于现有的生箔防氧化液供液系统进行改造,利用本实施例的硫酸铜晶体回收装置,硫酸铜晶体的月回收量大于500kg,可充分回收利用废料,节约成本。

38.其中,去除有机物可以采用双氧水(hydrogen peroxide),是过氧化氢的水溶液,常用于杀菌消毒,可以消除硫酸铜晶体上的油污等有机物。

39.可知,生箔机组8包括生箔机和表面处理机,硫酸铜晶体为被污染的析出晶体,经由人工收集。因为硫酸铜电解液为生箔机和表面处理机的高浓度漏液,其浓度接近饱和,故可以通过将溶解液通入第一槽体1内,有利于溶液的溶解,其中,溶解液可以为纯水,通入方式可以为纯水管。

40.在一个较佳的实施例中,第一槽体1为了更好的容纳所需回收利用的硫酸铜晶体以及硫酸铜电解液,所述第一槽体1的尺寸为φ1500mm(直径)*2000mm(高)=3.5m3;泵体2的扬程在30m,输送量q=30m3/h,以此能够将第一槽体1中的溶液输送至换热装置3。

41.对于过滤装置4与第一槽体1和第二槽体5的通断方式而言,所述过滤装置4与所述通过第一管路6连通,所述过滤装置4与所述第二槽体5通过第二管路7连通;所述第一管路6上设置有第一阀体61,所述第二管路7上设置有第二阀体71。第一阀体61为内循环阀,第二阀体71为供液阀,具体可以测得所述溶液中的实时硫酸铜晶体含量,当实时硫酸铜晶体含量低于阈值,将所述溶液引入至所述第二槽体5后被生箔机进行回收利用;当实时硫酸铜晶体含量高于阈值,将所述溶液引入至所述第一槽体1进行循环溶解过滤。

42.其中,实时硫酸铜晶体含量检测方法包括:取经过过滤装置4后的管路中的溶液,对其进行过滤,过滤后对滤纸上的剩余硫酸铜晶体进行称重,并比较该重量与阈值的大小,若该重量大于阈值则将溶液引入第一槽体1继续循环,若该重量小于阈值则溶液可直接用于生箔机组8制备电解铜箔。通过上述通断方式及其判断方式,可以将去除有机物后的硫酸铜晶体和硫酸铜电解液不断地加热进行溶解并且过滤,直至杂质含量低于阈值,保证回收利用的溶液杂质率低,实现高质量的硫酸铜晶体回收,回收得到的溶液可直接用于生箔机组8制备电解铜箔。

43.如图2和图4所示,对于过滤装置4的具体结构而言,所述过滤装置4包括:第一过滤器41,所述第一过滤器41与所述换热装置3相连通,所述第一过滤器41用于过滤所述溶液中的粒径为d1的杂质;以及第二过滤器42,所述第二过滤器42与所述第一过滤器41相连通,所述第二过滤器42用于过滤所述溶液中的粒径为d2的杂质;其中,d1和d2需满足以下条件:d1>3d2。溶液在进一步地加热融化后,需要经过过滤才能回收,过滤的过程中,可以经过两步过滤,第一步过滤即通过第一过滤器41,第一过滤器41为粗过滤,具体地,所述第一过滤器41为滤袋式过滤器,滤袋式过滤器内部由金属网篮支撑滤袋,液体由入口流进,经滤袋过滤后从出口流出,杂质被拦截在滤袋的活性炭中,更换滤袋后可继续使用,滤袋式过滤器主要用于过滤大颗粒的杂质;第二步即通过第二过滤器42,第二过滤器42为细过滤,所述第二过滤器42为精密过滤器,精密过滤器(又称作保安过滤器),筒体外壳一般采用不锈钢材质制造,内部采用pp熔喷、线烧、折叠、钛滤芯、活性炭滤芯等管状滤芯作为过滤元件,根据不同的过滤介质及设计工艺选择不同的过滤元件,以达到出水水质的要求,主要用于过滤小颗

粒的杂质,其中,大颗粒杂质的粒径为d1,小颗粒杂质的粒径为d2,二者需要满足以下条件:d1>3d2,具体地,所述第一过滤器41的过滤精度为5μm,所述第二过滤器42的过滤精度为1μm,即大颗粒杂质的粒径远大于小颗粒杂质的粒径,两步过滤,分别过滤不同粒径的杂质,实现更好的过滤效果。

44.对于第一过滤器41而言,第一过滤器41上并联一个阀体,用于控制溶液是否通过第一过滤器41,当测得溶液内硫酸铜晶体含量低于阈值时,可以直接通过第二过滤器42进行过滤,当测得溶液内硫酸铜晶体含量高于阈值时,可以先通过第一过滤器41进行粗过滤再通过第二过滤器42进行精密过滤。

45.对于第二过滤器42而言,所述第二过滤器42包括至少两个,至少两个所述第二过滤器42并联设置,且至少两个所述第二过滤器42的进水处并联后连接所述第一过滤器41相连通,出水处并联后连接第一管路6和第二管路7。此处,可以在多个第二过滤器42连通的管路上分别连接阀体,用于控制单个过滤器的通断,根据溶液的通过量,控制多个第二过滤器42同时工作或者其中几个工作或者其中一个工作。

46.通过上述第一过滤器41和第二过滤器42的控制方法,可以根据溶液的硫酸铜晶体的含量,控制溶液是否经过第一过滤器41,并控制经过几个第二过滤器42,从而可以根据合理的要求进行控制通断,适用性更强。

47.如图3和图4所示,对于换热装置3的具体结构而言,所述换热装置3包括:热水器31;以及换热器32,所述换热器32的进水口和出水口均与所述热水器31连通,所述热水器31通过所述进水口向所述换热器32内输送热水,以此加热所述溶液,并将冷却后的冷水通过所述出水口排回所述热水器31内。其中,热水温度为55℃,冷水温度为50℃,换热器32为板式换热器32。溶液通入换热器32中,换热器32内通入热水对溶液进行升温,并将冷却后的水通回热水器31中继续加热。进一步地,所述热水器31还与所述第一槽体1相连通,以此将热水通入所述第一槽体1内。热水器31也可以与第一槽体1相连通,向第一槽体1内加入热水进行升温,使硫酸铜晶体更好更快地在硫酸铜电解液内溶解。

48.第二实施例

49.图4为本技术第二实施例的硫酸铜晶体回收方法的整体框图;图5为本技术第二实施例的硫酸铜晶体回收方法的流程图。

50.如图4-图5所示,在第一实施例的基础上,本实施例提供一种硫酸铜晶体回收方法,采用第一实施例所述的硫酸铜晶体回收装置,所述硫酸铜晶体回收方法包括:

51.s1、通过生箔机组8向所述第一槽体1内加入溶液,溶液包括生箔机组8排出的去除有机物后的硫酸铜晶体和硫酸铜电解液,以及,用于溶解硫酸铜晶体和硫酸铜电解液的溶解液;

52.s2、打开泵体2和换热装置3,加热所述溶液,直至所述溶液内的硫酸铜晶体溶解;

53.s3、通过过滤装置4过滤溶解后的所述溶液,并将过滤后的溶液通入第一槽体1内或者第二槽体5内;

54.s4、重复以上步骤,直至有过滤后的溶液通入第二槽体5内,将第二槽体5内的溶液引入至生箔机组8。

55.本实施例提供的硫酸铜晶体回收方法是基于第一实施例的硫酸铜晶体回收装置,因此具有与第一实施例相同的技术优势,在此不再赘述。

56.在所述s1步骤中,具体包括:溶铜、生箔、表处理:生箔机组8收集的硫酸铜晶体和硫酸铜电解液,在保证无异物、无油污(有油污的考虑通入双氧化水加入反应后去除)的状况下,将硫酸铜晶体和硫酸铜电解液通入第一槽体1内进行循环,添加硫酸铜晶体前需确认添加量、设备运行情况。

57.在所述s2步骤中,可以加热所述溶液直至硫酸铜晶体完全溶解。

58.在所述s3步骤中,即在通过过滤装置4过滤溶解后的所述溶液,并将过滤后的溶液通入第一槽体1内或者第二槽体5内的步骤中,包括:

59.获取硫酸铜晶体含量的阈值;

60.测得所述溶液中的实时硫酸铜晶体含量;

61.当实时硫酸铜晶体含量低于阈值,将所述溶液引入至所述第二槽体5;

62.当实时硫酸铜晶体含量高于阈值,将所述溶液引入至所述第一槽体1。

63.在测得所述溶液中的实时硫酸铜晶体含量的步驟中,包括:取第二槽体5中定量的溶液,对其进行过滤,过滤后对滤纸上的剩余硫酸铜晶体进行称重,并比较该重量与阈值的大小,若该重量大于阈值则将溶液引入第一槽体1继续循环,若该重量小于阈值则将溶液引入第二槽体5准备回收利用。通过上述通断方式及其判断方式,可以将消毒后的硫酸铜晶体和硫酸铜电解液不断地加热进行溶解并且过滤,直至杂质含量低于阈值,保证回收利用的溶液杂质率低,实现高质量的硫酸铜晶体回收,回收得到的溶液可直接用于生箔机制备电解铜箔。

64.在s2-s4步骤后,还包括:首次使用前进行试运行,用热水检查管路并清洗。正式使用时提前更换滤袋过滤器的活性炭(40目)和滤芯(1um),保证溶解时热水温度,完成操作控制硫酸铜电解液循环作业过程,后续根据实际使用情况,制定第一槽体1的添加、循环最高液位,由溶铜取样,分别测试循环前(溶解)以及循环后硫酸铜电解液含量(cod测试法及酸式滴定法)及杂质含量。

65.在上述全部步骤中,还需跟进现场使用情况,活性炭及滤袋更换情况,与溶铜及生箔机共同制定硫酸铜晶体回收流程、过滤器使用周期标准化操作,与化验室共同制定回收后的硫酸铜电解液测定及控制要求。

66.另外,第一槽体1内回收的污染溶液的高度不宜超过100cm以上,在100cm左右开始循环,后续再根据实际情况进行调整;在添加硫酸铜晶体时应注意安全,尽量少量多加,以防外溅,保证第一槽体1和第二槽体5周边的卫生情况。

67.应当容易地理解,应当按照最宽的方式解释本技术中的“在

……

上”、“在

……

以上”和“在

……

之上”,以使得“在

……

上”不仅意味着“直接处于某物上”,还包括“在某物上”且其间具有中间特征或层的含义,并且“在

……

以上”或者“在

……

之上”不仅包括“在某物以上”或“之上”的含义,还可以包括“在某物以上”或“之上”且其间没有中间特征或层(即,直接处于某物上)的含义。

68.最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1