一种一体化复合膜及其制备方法和在碱性水解制氢中的应用

1.本发明涉及氢能技术领域,尤其涉及一种一体化复合膜及其制备方法和在碱性水解制氢中的应用。

背景技术:

2.随着可再生电力规模不断增加,价格不断下降,电解水制氢将快速发展成为制氢的重要途径。相比灰氢、蓝氢,可再生电力电解制氢是绿氢生产的主要模式,也是实现社会可持续发展的重要途径。

3.碱性水电解制氢是当前电解水制氢的主要方式,具备无需贵金属催化剂、规模化程度高、成本相对低的显著优点。但是,相比质子交换膜电解槽,现有的碱性水电解水制氢装备存在电流密度低、槽压相对高的缺点。

4.为了降低碱性水电解制氢电压,一方面需要研发新型高性能阳极催化剂和析氢阴极催化剂,另一方面需要减小阳极与析氢阴极之间的欧姆降,这就需要优化电极与隔膜之间的界面结构,改善电极与隔膜的接触,从而减小等效电阻。中国专利cn111304677a公开了一种膜电极组,由阴离子交换膜中间层、两侧的阴极催化剂层、阳极催化剂层、阴极气液扩散层以及阳极气液扩散层组成。通常情况下,阴离子膜比碱性水电解用的多孔隔膜电阻要低,但是阴离子膜存在价格昂贵且本身稳定性差的缺点。此外,该专利将催化剂负载在气液扩散层(碳纸或不锈钢)上,然后将阴离子膜夹设在阴极和阳极催化层之间,物理压合以形成在一起的膜电极,这种方式电极与膜之间没有形成充分的界面的融合,阴极、阳极与膜之间电阻均较大。中国专利 cn101781769a中也报道了类似结构和方法,将制备好的析氢阴极催化层和阳极催化层分别叠在碱性聚合物电解质膜两侧制备膜电极,也存在阴离子膜不耐用,电极与膜之间融合性不好、电阻大的缺点。

5.中国专利cn110023542a报道了一种碱水电解用复极式电解槽以及氢制造方法,其中使用无机颗粒多孔膜作为隔膜的碱水电解槽,且阳极和阴极至少有一者是平均孔径为10nm以上200nm以下的多孔体电极,隔膜是含有平均粒径20nm以上300nm以下的无机颗粒多孔膜。该专利采用无机颗粒与聚合物制备的多孔膜,避免了采用阴离子交换树脂作为离子膜时存在的成本高和稳定性不足的问题,但是这种隔膜在电解时产生的气体容易出现跨膜行为。同时,该专利也是先将催化剂涂覆在导电性网状基体上后,然后再将隔膜配置安装在已经涂覆了催化剂的阴极和阳极之间,依然存在接触电阻大的问题。

6.总之,目前的碱性水电解制氢膜中存在接触电阻大的缺点、阴离子交换膜/树脂价格昂贵的问题,而采用亲水无机颗粒为主构建的多孔性隔膜虽然价格便宜,但是容易出现气体跨膜的现象,因而在低电压、高电流密度下的产氢速率均不理想。

技术实现要素:

7.有鉴于此,本发明提供了一种一体化复合膜及其制备方法和在碱性水解制氢中的应用。本发明提供的一体化复合膜的析氢阴极催化层和阳极催化层紧密结合,接触电阻小,

不易出现气体跨膜和气宿现象,有助于提高电解装备在低电压、高电流密度下的产氢速率。

8.为了实现上述发明目的,本发明提供以下技术方案:

9.一种一体化复合膜,所述一体化复合膜为夹芯结构,包括隔膜层、设置在所述隔膜层两侧的阳极催化层和析氢阴极催化层、设置在所述阳极催化层外侧的阳极导电网、设置在所述析氢阴极催化层外侧的阴极导电网;

10.所述隔膜层由亲水无机纳米材料和聚合物形成;

11.所述析氢阴极催化层、阳极催化层和隔膜层平均孔径的关系为:析氢阴极催化层的平均孔径>阳极催化层的平均孔径>隔膜层的平均孔径;且所述阳极催化层和析氢阴极催化层的孔径均由内向外逐渐增大;

12.所述阳极导电网的网孔大于阳极催化层的平均孔径,所述阴极导电网的网孔大于析氢阴极催化层的平均孔径;

13.所述阳极催化层由阳极浆料附着在隔膜一侧后经热压法制备得到;所述阳极浆料的组分包括阳极催化剂、聚合物和造孔剂;

14.所述析氢阴极催化层由阴极浆料附着在隔膜另一侧后经热压法制备得到;所述阴极浆料的组分包括析氢阴极催化剂、聚合物和造孔剂。

15.优选的,所述亲水无机纳米材料包括zro2、wo2、tio2和y2o3中的一种或几种;所述隔膜层的厚度≤500μm,所述隔膜层内部的平均孔径为 10nm~300nm。

16.优选的,所述阳极催化剂包括ruo2、iro2和非贵金属的氧化物、氢氧化物或磷化物中的一种或几种;所述阳极催化层的厚度为10~600μm,内部平均孔径为50nm~800nm。

17.优选的,所述析氢阴极催化剂包括pt、ru、pd、ir的单质及其合金以及ni、co、mo、cr、cu的单质、合金、磷化物和氮化物中的一种或几种;所述析氢阴极催化层的厚度为10~600μm,内部平均孔径范围为 80nm~2000nm。

18.优选的,所述阳极浆料中,阳极催化剂、聚合物和造孔剂的质量比为 100:(10~50):(5~40);所述阴极浆料中析氢阴极催化剂、聚合物和造孔剂的质量比为100:(10~50):(8~60);且阳极浆料中的造孔剂含量低于阴极浆料中的造孔剂含量。

19.优选的,所述造孔剂为热分解类造孔剂或水溶类造孔剂。

20.优选的,所述隔膜、阳极浆料和阴极浆料中使用的聚合物独立地包括聚四氟乙烯、聚苯硫醚、聚砜、聚偏氟乙烯和羧甲基纤维素中的一种或多种。

21.优选的,所述阳极导电网和阴极导电网独立地为碳纤维网、镍网、不锈钢网或钛网,所述阳极导电网和阴极导电网的网孔径独立地为10~500μm。

22.本发明还提供了上述方案所述一体化复合膜的制备方法,包括以下步骤:

23.(1)将阳极催化剂、聚合物、造孔剂和溶剂混合,得到阳极浆料,将所述阳极浆料附着于隔膜层的一侧;将析氢阴极催化剂、聚合物、造孔剂和溶剂混合,得到阴极浆料,将所述阴极浆料附着于隔膜层的另一侧;

24.(2)将附着有阳极浆料和阴极浆料的隔膜层依次进行热压和水洗;

25.(3)重复步骤(1)~(2)若干次,并且在重复过程中,按照重复次序,阳极浆料中造孔剂和阳极催化剂的质量比依次增加,阴极浆料中造孔剂和析氢阴极催化剂的质量比依次增加;重复完毕后,在隔膜两侧得到阳极催化层和析氢阴极催化层;

26.(4)在阳极催化层表面热压阳极导电网,在析氢阴极催化层表面热压阴极导电网,

得到所述一体化复合膜。

27.本发明还提供了上述方案所述一体化复合膜或上述方案所述制备方法制备的一体化复合膜在碱性水解制氢中的应用。

28.本发明提供了一种一体化复合膜,所述一体化复合膜为夹芯结构,包括隔膜层、设置在隔膜层两侧的阳极催化层和析氢阴极催化层、设置在阳极催化层外侧的阳极导电网、设置在析氢阴极催化层外侧的阴极导电网。本发明的一体化复合膜中,阳极催化层和析氢阴极催化层由阳极浆料和阴极浆料在隔膜表面附着后热压制备得到,含有催化层原料的浆料直接渗透在隔膜层表面,有助于后续催化剂与隔膜层的紧密融合,实现阴极、阳极、隔膜等效电阻的降低。此外,本发明的一体化复合膜中,阳极催化层和析氢阴极催化层的孔径均大于隔膜层的孔径,有助于降低气体直接跨越膜传递的可能性,且阳极催化层和析氢阴极催化层中的孔径由内向外逐渐增加,有助于引导气体向一体化膜外侧扩散,减少气宿现象,迅速恢复催化剂活性面积,减小气泡等效电阻。通过上述逐渐增加孔径以及膜与催化层的一体化结构,能够提高大电流密度工作性能,有助于提高电解装备产氢速率,降低制氢能耗和设备成本。

29.本发明还提供了上述方案所述一体化复合膜的制备方法,本发明采用逐层制备,并依次提高浆料中造孔剂和催化剂质量比的方法制备阳极催化层和析氢阴极催化层,从而实现催化层中的孔径由内向外逐渐增大。本发明提供的方法步骤简单,容易操作。

30.本发明还提供了上述方案所述的一体化复合膜在碱性水解制氢中的应用,本发明的复合膜不仅可以应用在常规电解碱性水制氢中,也可以应用于电解碱性水制氢耦合阳极氧化中,其中前者阳极发生的是析氧反应,后者阳极上主要发生的是有机物的氧化反应,但两者阴极上发生的均是析氢反应。

附图说明

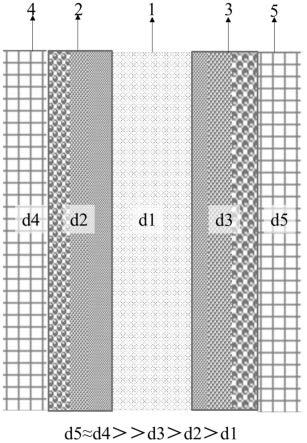

31.图1为本发明提供的一体化复合膜的结构示意图,其中:1-隔膜层,2

‑ꢀ

阳极催化层,3-析氢阴极催化层,4-阳极导电网,5-阴极导电网。

具体实施方式

32.本发明提供了一种一体化复合膜,所述一体化复合膜为夹芯结构,包括隔膜层、设置在所述隔膜层两侧的阳极催化层和析氢阴极催化层、设置在所述阳极催化层外侧的阳极导电网、设置在所述析氢阴极催化层外侧的阴极导电网。

33.所述隔膜层由亲水无机纳米材料和聚合物形成;

34.所述析氢阴极催化层、阳极催化层和隔膜层平均孔径的关系为:析氢阴极催化层的平均孔径>阳极催化层的平均孔径>隔膜层的平均孔径;且所述阳极催化层和析氢阴极催化层的孔径均由内向外逐渐变大;

35.所述阳极导电网的网孔大于阳极催化层的平均孔径,所述阴极导电网的网孔大于析氢阴极催化层的平均孔径;

36.所述阳极催化层由阳极浆料附着在隔膜一侧后经热压法制备得到;所述阳极浆料的组分包括阳极催化剂、聚合物和造孔剂;

37.所述析氢阴极催化层由阴极浆料附着在隔膜另一侧后经热压法制备得到;所述阴

极浆料的组分包括析氢阴极催化剂、聚合物和造孔剂。

38.本发明提供的一体化复合膜包括隔膜层。在本发明中,所述隔膜层由亲水无机纳米材料和聚合物形成,所述亲水无机纳米材料优选包括zro2、wo2、 tio2和y2o3中的一种或几种,所述聚合物优选包括聚四氟乙烯、聚苯硫醚、聚砜、聚偏氟乙烯和羧甲基纤维素中的一种或多种;所述隔膜层的厚度优选≤500μm,所述隔膜层内部的平均孔径优选为10nm~300nm,更优选为 150~250nm;在本发明中,所述隔膜层内部还优选设置有网状加强筋,用于提高隔膜的机械强度,所述网状加强筋为高分子材料。在本发明的具体实施例中,优选采用市售的由亲水无机纳米材料和聚合物形成的隔膜,具体如商业化的zro

2-聚苯硫醚隔膜。

39.本发明提供的一体化复合膜包括设置在隔膜一侧的阳极催化层。在本发明中,所述阳极催化层由阳极浆料附着在隔膜一侧后经热压法制备得到;所述阳极浆料的组分包括阳极催化剂、聚合物和造孔剂;所述阳极催化剂优选包括ruo2、iro2和非贵金属的氧化物、氢氧化物或磷化物中的一种或几种,所述非贵金属优选包括ni、fe、co或mn;在本发明的具体实施例中,所述阳极催化剂优选为nife双金属氢氧化物或nico双金属氢氧化物,本发明对所述nife双金属氢氧化物或nico双金属氢氧化物中两种金属的比例没有特殊要求,按照本领域技术人员熟知的比例即可,在本发明的具体实施例中,所述nife双金属氢氧化物中ni和fe的摩尔比优选为2~5:1。在本发明中,所述阳极浆料中采用的聚合物的可选范围和隔膜中的使用的聚合物的可选范围一致,在此不再赘述;在本发明中,所述阳极浆料中使用的造孔剂优选包括热分解类造孔剂或水溶类造孔剂,具体的,所述造孔剂优选包括碳酸氢铵、碳酸氢钠、硝酸铵和硫酸钠中的一种或几种。在本发明中,所述阳极浆料中阳极催化剂、聚合物和造孔剂的质量比优选为100:(10~50):(5~40),优选为100:(20~40):(10~30)。

40.在本发明中,所述阳极催化层的平均孔径大于隔膜层的平均孔径,并且阳极催化层中的孔径由内向外逐渐增大,本发明所述的由内向外,是指由靠近隔膜的一侧向外辐射的方向,后续不再赘述;本发明将阳极催化层的孔径设置为由内向外逐渐增大,有利于引导气体向一体化膜外侧扩散。在本发明的具体实施例中,所述阳极催化层是由阳极浆料逐层制备得到,并且在逐层制备时依次增加所用浆料中造孔剂和催化剂的质量比,从而使得孔径逐渐增大,具体的制备方法后续进行详细说明。

41.在本发明中,所述阳极催化层的厚度优选为10~600μm,更优选为 100~500μm,所述阳极催化层内部的平均孔径优选为50nm~800nm,更优选为200~600nm。

42.本发明提供的一体化复合膜包括设置在隔膜层另一侧的析氢阴极催化层。在本发明中,所述析氢阴极催化层由阴极浆料附着在隔膜一侧后经热压法制备得到;所述阴极浆料的组分包括析氢阴极催化剂、聚合物和造孔剂;所述析氢阴极催化剂优选为pt、ru、pd、ir的单质及其合金以及ni、co、 mo、cr、cu的单质、合金、磷化物和氮化物中的一种或几种,在本发明的具体实施例中,所述析氢阴极催化剂为nimo合金粉末,本发明对所述nimo 合金粉末中ni和mo的比例没有特殊要求,采用本领域的常规比例即可,在本发明的具体实施例中,所述nimo合金粉末中ni和mo的摩尔比优选为3~6:1。在本发明中,所述阴极浆料中采用的聚合物的可选范围和隔膜中的使用的聚合物的可选范围一致,在此不再赘述;在本发明中,所述阴极浆料中使用的造孔剂的可选范围和阳极浆料中使用的造孔剂的可选范围一致,在此不再赘述。在本发明中,所述阴极浆料中析氢阴极催化剂、聚合物和造孔剂的质量比优选为100:(10~50):(8~60),优选为100:(20~40):(10~50);且阳极浆料中的造孔剂含量低

于阴极浆料中的造孔剂含量,在本发明中,所述析氢阴极催化层的平均孔径大于阳极催化层的平均孔径,因而在阴极浆料中使用证更多的造孔剂,能够保证上述的孔径关系,本发明控制析氢阴极催化层的平均孔径大于阳极催化层的平均孔径,能够减少阴极氢气进入阳极区域,避免氧中氢浓度过高,有利于保证气体安全。

43.在本发明中,所述析氢阴极催化层中的孔径由内向外逐渐增大;本发明将析氢阴极催化层的孔径设置为由内向外逐渐增大,有利于引导气体向一体化膜外侧扩散。在本发明的具体实施例中,所述析氢阴极催化层是由阴极浆料逐层制备得到,并且在逐层制备时依次增加所用浆料中造孔剂和催化剂的质量比,从而使得孔径逐渐增大,具体的制备方法后续进行详细说明。

44.在本发明中,所述析氢阴极催化层的厚度优选为10~600μm,更优选为 100~500μm,所述析氢阴极催化层内部的平均孔径优选为80nm~2000nm,更优选为300~1500nm。

45.本发明提供的一体化薄膜包括设置在阳极催化层外侧的阳极导电网。在本发明中,所述阳极导电网的网孔大于阳极催化层的平均孔径,具体为阳极催化层平均孔径的5倍以上,优选为50~500倍。在本发明中,所述阳极导电网优选为碳纤维网、镍网、不锈钢网或钛网,所述阳极导电网网孔径优选为10~500μm,更优选为100~300μm。

46.本发明提供的一体化薄膜包括设置在析氢阴极催化层外层的阴极导电网。在本发明中,所述阴极导电网的网孔大于析氢阴极催化层的平均孔径,具体为析氢阴极催化层平均孔径的5倍以上,优选为30~200倍;所述阴极导电网的可选种类和阳极导电网一致,在此不再赘述;所述阴极导电网的网孔孔径优选为10~500μm,更优选为100~300μm。

47.图1为本发明提供的一体化复合膜的结构示意图,其中1为隔膜层,2 为阳极催化层,3为析氢阴极催化层,4为阳极导电网,5为阴极导电网,隔膜层的平均孔径为d1,阳极催化层的平均孔径为d2,析氢阴极催化层的平均孔径为d3,阳极导电网的网孔孔径为d4,阴极导电网的网孔孔径为d5, 1中,d1~d5的关系为:d5≈d4>>d3>d2>d1,并且阳极催化层和析氢阴极催化层中的孔径由内向外逐渐增大。

48.本发明还提供了上述方案所述一体化复合膜的制备方法,包括以下步骤:

49.(1)将阳极催化剂、聚合物、造孔剂和溶剂混合,得到阳极浆料,将所述阳极浆料附着于隔膜层的一侧;将析氢阴极催化剂、聚合物、造孔剂和溶剂混合,得到阴极浆料,将所述阴极浆料附着于隔膜层的另一侧;

50.(2)将附着有阳极浆料和阴极浆料的隔膜层依次进行热压和水洗;

51.(3)重复步骤(1)~(2)若干次,并且在重复过程中,按照重复次数,阳极浆料中造孔剂和阳极催化剂的比例依次增加,阴极浆料中造孔剂和析氢阴极催化剂的比例依次增加;重复完毕后,在隔膜两侧得到阳极催化层和析氢阴极催化层;

52.(4)在阳极催化层表面热压阳极导电网,在析氢阴极催化层表面热压阴极导电网,得到所述一体化复合膜。

53.本发明将阳极催化剂、聚合物、造孔剂和溶剂混合,得到阳极浆料,将所述阳极浆料附着于隔膜层的一侧。在本发明中,所述溶剂优选为水和乙醇的混合溶剂,所述混合溶剂中水和乙醇的体积比优选为1:1~3;在本发明中,所述溶剂与浆料中固体的质量比优选为1~10:1;所述混合优选为超声混合;所述隔膜在使用前优选先依次进行水洗、醇洗和干燥;将所述阳极浆料附着在隔膜层一侧的方法优选为喷涂或涂覆。

54.本发明将析氢阴极催化剂、聚合物、造孔剂和溶剂混合,得到阴极浆料,将所述阴极浆料附着于隔膜层的另一侧。在本发明中,所述阴极浆料中使用的溶剂、混合方式以及附着于隔膜表面的方式优选和阳极浆料一致,在此不再赘述。

55.将阳极浆料和阴极浆料附着于隔膜两侧后,本发明将附着有阳极浆料和阴极浆料的隔膜层依次进行热压和水洗。在本发明中,所述热压的温度优选为80~240℃,更优选为100~200℃,压强优选为10~50mpa,更优选为 20~40mpa,时间优选为5~30min,更优选为10~20min;所述水洗用水优选为纯水,本发明通过水洗去除残留的造孔剂。

56.完成热压后,本发明重复上述涂覆阳极浆料和阴极浆料后热压并水洗的步骤若干次,并且在重复过程中,按照重复次序,阳极浆料中造孔剂和阳极催化剂的质量比依次增加,阴极浆料中造孔剂和析氢阴极催化剂的质量比依次增加,具体是保持浆料中阳极催化剂或析氢阴极催化剂的用量不变,通过调节造孔剂的用量增加二者的质量比;重复完毕后,在隔膜两侧得到阳极催化层和析氢阴极催化层。在本发明中,所述重复的次数优选为3次以上,更优选为3~5次,以重复三次时使用的阳极浆料为例,第一次时阳极浆料中造孔剂和阳极催化剂的比例可以为5:100或10:100,第二次时阳极浆料中造孔剂和阳极催化剂的比例可为10:100或20:100,第三次时阳极浆料中造孔剂和阳极催化剂的比例可为20:100或30:100;本发明对每次使用的浆料用量没有特殊要求,按照目标催化层的厚度以及重复的次数进行确定即可。在本发明中,所述阳极浆料和阴极浆料中催化剂和造孔剂的比例范围前文已经说明,在重复过程中,造孔剂和催化剂的比例虽然依次增加,但均在前述范围内。

57.阳极催化层和析氢阴极催化层制备完成后,本发明在阳极催化层表面热压阳极导电网,在析氢阴极催化层表面热压阴极导电网,得到所述一体化复合膜。在本发明中,热压阳极导电网和阴极导电网的温度独立地优选为 80~240℃,更优选为100~200℃,压强独立地优选为10~50mpa,更优选为 20~40mpa,时间独立地优选为5~30min,更优选为10~20min。

58.本发明还提供了上述方案所述一体化复合膜或上述方案所述制备方法制备的一体化复合膜在碱性水解制氢中的应用。在本发明中,所述碱性水解制氢可以是常规的电解碱性水制氢,也可以为电解碱性水制氢耦合阳极氧化;本发明对所述应用的方法没有特殊要求,采用本领域技术人员熟知的方法即可。

59.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述,但是不能把它们理解为对本发明保护范围的限定。

60.实施例1

61.本实施例采用的隔膜为商业zro

2-聚苯硫醚隔膜,厚度500μm,平均孔径50nm左右;阳极催化层为nife双金属氢氧化物-聚四氟乙烯阳极催化层, nife双金属氢氧化物和聚四氟乙烯质量比为100:15;析氢阴极催化层为 nimo合金-聚苯硫醚析氢催化层,nimo合金和聚苯硫醚质量比为100:10;阳极80目镍网导电网层,有效平均孔径约100μm;析氢阴极80目不锈钢网导电网,有效平均孔径约100μm。

62.一体化复合膜的制备方法如下::

63.(1)将商业化的商业zro

2-聚苯硫醚隔膜水洗2次、醇洗1次,然后 70℃真空干燥备用。

64.(2)将nife双金属氢氧化物粉末(ni和fe的摩尔比约为3:1)、聚四氟乙烯粉末、碳

酸氢铵按质量比例100:15:10在水、乙醇混合溶剂中超声混合均匀,形成阳极浆料,浆料中nife双金属氢氧化物粉末的含量为 300mg/ml。然后喷涂在隔膜层一侧;

65.(3)将nimo合金粉末(ni和mo的摩尔比约为4:1)、聚苯硫醚粉末、碳酸氢铵按质量比例100:10:15在水、乙醇混合溶剂中超声混合均匀,形成阴极浆料,浆料中nimo合金粉末的含量为300mg/ml;然后喷涂在隔膜层一侧。

66.(4)将上述两步后,将已经涂覆或喷涂了阳极浆料和阴极浆料的隔膜层进行20mpa、120℃热压处理15min,将热压后的隔膜进行纯水水洗,去除造孔剂残留。

67.(5)重复步骤(2)~(4)3次,其中在配置阳极催化层浆料时,逐次增加碳酸氢铵/nife双金属氢氧化物催化剂质量比例,从第一次的10:100到第二次20:100到第三次30:100(浆料中nife双金属氢氧化物催化剂的质量不变,通过调节碳酸氢铵的质量实现上述质量比),在配制阴极浆料时,碳酸氢铵/nimo合金催化剂比例从15:100到30:100到45:100(浆料中nimo 合金催化剂的质量不变,通过调节碳酸氢铵的质量实现上述质量比)。由此形成的两侧催化层中由内向外孔径逐渐增加的一体化复合膜。

68.(6)在析氢阴极催化层、阳极催化层两侧分别热压合80目不锈钢导电网和80目镍网,热压温度为160℃,热压压强为30mpa,热压处理时间为 15min。最终形成电子传导、电催化阴极析氢、阳极氧化以及离子传导一体化的复合膜,其中隔膜层平均孔径约50nm,阳极催化层平均孔径约200nm,析氢阴极催化层平均孔径约500nm。

69.将本实施例制备的一体化复合隔膜用于有效直径100mm碱性水电解制氢电解槽中,电解液为30%氢氧化钾,电解温度为85℃,施加电流密度 8000a/m2,单室槽电压仅为1.89v,析氢电流效率98.6%,展现了低电压、高电流密度电解制氢性能。

70.实施例2

71.本实施例采用的隔膜为商业zro

2-聚苯硫醚隔膜,厚度220μm,平均孔径30nm左右;阳极催化层为nife双金属氢氧化物-聚四氟乙烯阳极催化层, nife双金属氢氧化物和聚四氟乙烯质量比为100:25;析氢阴极催化层为 nimo合金-聚苯硫醚析氢催化层,nimo合金和聚苯硫醚质量比为100:20;阳极80目镍网导电网层,有效平均孔径约100μm;析氢阴极80目不锈钢网导电网,有效平均孔径约100μm。

72.一体化复合膜的制备方法为:

73.(1)将商业zro

2-聚苯硫醚隔膜进行水洗1次、醇洗2次,然后70℃真空干燥备用。

74.(2)将nife双金属氢氧化物粉末(ni和fe的摩尔比约为3:1)、聚四氟乙烯粉末、碳酸氢铵按质量比例100:15:5在水、乙醇混合溶剂中超声混合均匀,形成阳极浆料,浆料中nife双金属氢氧化物粉末的含量为 300mg/ml。然后喷涂在隔膜层一侧。

75.(3)将nimo合金粉末(ni和mo的摩尔比为4:1)、聚苯硫醚粉末、碳酸氢铵按质量比例100:10:8在水、乙醇混合溶剂中超声混合均匀,形成析氢阴极浆料,浆料中nimo合金粉末的含量为400mg/ml。然后喷涂在隔膜层一侧。

76.(4)将已经涂覆有阳极浆料和阴极浆料的隔膜层进行20mpa、120℃热压处理15min,将热压后的隔膜进行纯水水洗,去除造孔剂残留。

77.(5)重复步骤(2)~(4)3次,其中在配置阳极浆料时,逐次增加碳酸氢铵/nife双金属氢氧化物催化剂质量比例,从第一次的5:100到第二次 10:100到第三次20:100(浆料中nife双金属氢氧化物催化剂的质量不变,通过调节碳酸氢铵的质量实现上述质量比),配制

阴极浆料时,碳酸氢铵 /nimo合金催化剂比例从8:100到第二次20:100到第三次40:100(浆料中 nimo合金催化剂的质量不变,通过调节碳酸氢铵的质量实现上述质量比)。由此形成的两侧催化层中由内向外孔径逐渐增加的一体化复合膜。

78.(6)在析氢阴极催化层、阳极催化层两侧分别热压合80目不锈钢导电网和80目镍网,热压温度为160℃,热压压强为30mpa,热压时间为15min。最终形成电子传导、电催化阴极析氢、阳极氧化以及离子传导一体化的复合膜,其中隔膜层平均孔径约30nm,阳极催化层平均孔径约120nm,析氢阴极催化层平均孔径约300nm。

79.将本实施例制备二段一体化复合隔膜用于有效直径100mm碱性水电解制氢电解槽中,电解液为30%氢氧化钾,电解温度为85℃,施加电流密度 10000a/m2,单室槽电压仅为1.91v,析氢电流效率98.4%。展现了低电压、高电流密度电解制氢性能。

80.实施例3

81.本实施例采用的隔膜层为商业zro

2-聚苯硫醚隔膜,厚度220μm,平均孔径30nm左右;阳极催化层为nico双金属氢氧化物-聚四氟乙烯阳极催化层,nico双金属氢氧化物和聚四氟乙烯质量比为100:25;析氢阴极催化层为nimo合金-聚苯硫醚析氢催化层,nimo合金和聚苯硫醚质量比为100:20;阳极80目镍网导电网层,有效平均孔径约100μm,析氢阴极80目不锈钢网导电网,有效平均孔径约100μm。

82.一体化复合膜的制备方法如下:

83.(1)将商业zro

2-聚苯硫醚隔膜进行水洗1次、醇洗2次,然后70℃真空干燥备用。

84.(2)将nico双金属氢氧化物粉末(ni和fe的摩尔比为3:1)、聚四氟乙烯粉末、碳酸氢铵按质量比例100:15:5在水、乙醇混合溶剂中超声混合均匀,形成阳极浆料,浆料中nife双金属氢氧化物粉末的含量为500mg/ml。然后喷涂在隔膜层一侧。

85.(3)将nimo合金粉末(ni和mo的摩尔比为4:1)、聚苯硫醚粉末、碳酸氢铵按质量比例100:10:8在水、乙醇混合溶剂中超声混合均匀,形成阴极浆料,浆料中nimo合金粉末的含量为500mg/ml。然后喷涂在隔膜层一侧。

86.(4)将喷涂有阳极浆料和阴极浆料的隔膜层进行20mpa、120℃热压处理15min。将热压后的隔膜进行纯水水洗,去除造孔剂残留。

87.(5)重复步骤(2)~(4)3次,其中在配置阳极催化层浆料时,逐次增加碳酸氢铵/nico双金属氢氧化物催化剂的质量比例,从第一次的5:100 到第二次10:100到第三次20:100(浆料中nico双金属氢氧化物催化剂的质量不变,通过调节碳酸氢铵的质量实现上述质量比),配制阴极浆料时,碳酸氢铵/nimo合金催化剂比例从8:100增加到20:100,第三次增加到40:100 (浆料中nimo合金催化剂的质量不变,通过调节碳酸氢铵的质量实现上述质量比)。由此形成的两侧催化层中由内向外孔径逐渐增加的一体化复合膜。

88.(6)在析氢阴极催化层、阳极催化层两侧分别热压合80目不锈钢导电网和80目镍网,热压温度为160℃,热压压强为30mpa,热压时间为15min。最终形成电子传导、电催化阴极析氢、阳极氧化以及离子传导一体化的复合膜,其中隔膜层平均孔径约30nm,阳极催化层平均孔径约120nm,析氢阴极催化层平均孔径约300nm。

89.将本实施例制备的一体化复合隔膜用于有效直径100mm碱性水电解制氢电解槽,电解液为添加有0.5m甘油的10%氢氧化钾溶液,电解温度为50℃,施加电流密度4000a/m2,单室槽电压仅为1.73v,产氢电流效率98.4%,阳极氧化甘油电流效率91%,展现了低电压、

高电流密度、电解制氢耦合氧化甘油的性能。

90.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1