一种电化学脱氯用钯基催化剂及其制备方法

1.本发明涉及一种电化学脱氯用钯基催化剂及其制备方法。

背景技术:

2.氯代有机化合物,尤其是氯代芳香族化合物(例如4-氯苯酚,4-cp)是一种被广泛应用、污染面广且毒性较高的有机物,进入环境会对人体和生态造成严重危害。因此寻找一种简单新颖且具有普适性的方法来制备具有高脱氯活性的催化剂有重要研究意义。由于金属pd具有在低过电位下产氢和晶格储氢的特殊功能,已被证实在电催化加氢脱氯(ehdc)中具优异性能。

3.电催化脱氯中,间接电催化加氢脱氯是主要路径,包括加氢和脱氯两大关键步骤。在各种贵金属电催化材料中,金属pd不仅具有催化水分子(h2o)和氢离子(h

+

、h3o

+

)产生活性h*原子的能力,还有将这些活性h*原子吸附在自身表面和储存在自身晶格中的能力,其独特的性能使其成为电催化脱氯中实现间接还原脱氯的最为出色的催化剂之一。

4.目前关于pd基催化剂的脱氯方向的研究主要可分为以下几个方面:(1)通过调控pd纳米材料的尺寸和形貌,寻找高活性的脱氯催化剂;(2)通过掺杂第二种金属与pd形成pdm合金,改变pd的电子结构来优化电催化脱氯的效果,例如:pdag、pdau、pdcu、pdrh等。(3)根据脱氯机理设计催化剂,通过协同效应分工合作高效完成脱氯过程。

5.其中根据第三种的催化剂设计思路有以下几种尝试:(1)通过金属与载体的组合方式,如pd锚定的ni(oh)2/ni-foam、pd/nico2o4/nf和pd/mno2等,由载体完成h的吸附,pd组分完成脱氯步骤。(2)双金属的组合方式,如:pdag,pdau等,通过第二种金属的掺入,得到阳离子化的pd,与pd单质分别完成加氢和脱氯步骤。(3)制备含有两种不同物种pd0和pd

n+

的pd催化剂。以上的各种尝试证明了有效发挥催化剂各组分在脱氯过程中的作用,实现协同催化是电化学脱氯一个新的途径,而且寻找简单易行方便量产的方法合成具有多种化学组分及化学状态的pd基催化剂,是脱氯催化剂设计与合成的一个新的挑战。

技术实现要素:

6.为解决现有技术存在的缺陷,本发明的目的在于提供一种电化学脱氯用钯基催化剂及其制备方法。所述的电化学脱氯用钯基催化剂,具有pd的不同化学状态,制备过程操作简单,反应过程中无需添加结构导向剂、模板剂和刻蚀剂,在电化学脱氯过程中表现出优异的协同效应。

7.本发明的技术方案如下:

8.一种电化学脱氯用钯基催化剂的制备方法,包括如下步骤:

9.(1)将过渡金属化合物溶液和有机配体溶液混合均匀,在20~180℃下反应2~8h,之后待反应液降至室温,离心洗涤,真空烘干,得到金属有机框架粉末;

10.所述过渡金属化合物为zn(no3)2·

6h2o、ni(no3)2·

6h2o或co(no3)2·

6h2o,优选zn(no3)2·

6h2o;

11.所述有机配体为二甲基咪唑(2-meim);

12.所述过渡金属化合物与有机配体的质量比为1:0.5~3.0,优选1:0.57~3.0;

13.所述过渡金属化合物溶液是由过渡金属化合物溶于甲醇或水中配制而成,浓度范围在0.004~0.105g/ml,优选0.004~0.079g/ml;

14.所述有机配体溶液是由有机配体溶于甲醇或水中配制而成,浓度范围在0.013~0.088g/ml;

15.所述离心洗涤是用甲醇离心洗涤多次以除去未配位的金属离子与2-甲基咪唑;所述真空烘干的温度为60℃,时间为8~12h;

16.(2)将步骤(1)所得金属有机框架粉末均匀铺在瓷舟上,置于管式炉中间位置;首先向管式炉中持续通n2(30min)以除去残余的空气,流量设为80~100sccm;程序开始前,将n2更换为ar,流量更换为20~50sccm,设置程序过程,在ar氛围中以5℃

·

min-1

的速率升到600~1000℃,到达设定温度后保温2h,保温结束后管式炉温度降至300℃时,将气氛改成n2直至管式炉温度降至室温,将固体粉末从管式炉中取出备用;

17.所述n2为99.999%高纯n2;

18.所述ar为99.999%高纯ar;

19.(3)将步骤(2)所得固体粉末溶于0.1m hclo4溶液中形成黑色溶液i,向溶液i中预通n2(20min)以排除溶液中的空气;将pdcl2溶于0.1m hclo4溶液中形成黄色溶液ii;将溶液ii滴加到溶液i中,持续通n2鼓泡3~4h,体系中发生自发的电置换反应,反应结束后经离心洗涤,真空烘干,得到所述的钯基催化剂;

20.所述固体粉末与pdcl2的质量比为8~12:1;

21.所述离心洗涤是用去离子水离心洗涤多次直至洗涤液ph为7;所述真空烘干是在50~60℃真空烘箱中干燥6~8h。

22.本发明还涉及上述制备方法制得的钯基催化剂。所得含不同组分和化学状态的pd基催化剂可作为电催化剂应用于脱氯反应。

23.与现有技术相比,本发明的有益效果为:

24.本发明制备了一种含不同组分和化学状态的pd基催化剂,制备过程操作简单,反应过程中无需添加结构导向剂、模板剂和刻蚀剂,并将所得pd基催化剂用于脱氯反应中。本发明复合电催化剂制备过程操作简单,同时含不同组分和化学状态的pd,可充分发挥多元组分的协同作用,分别完成活性氢吸附和脱氯过程,通过在脱氯反应中的测试证实了该催化剂的高催化活性。

附图说明

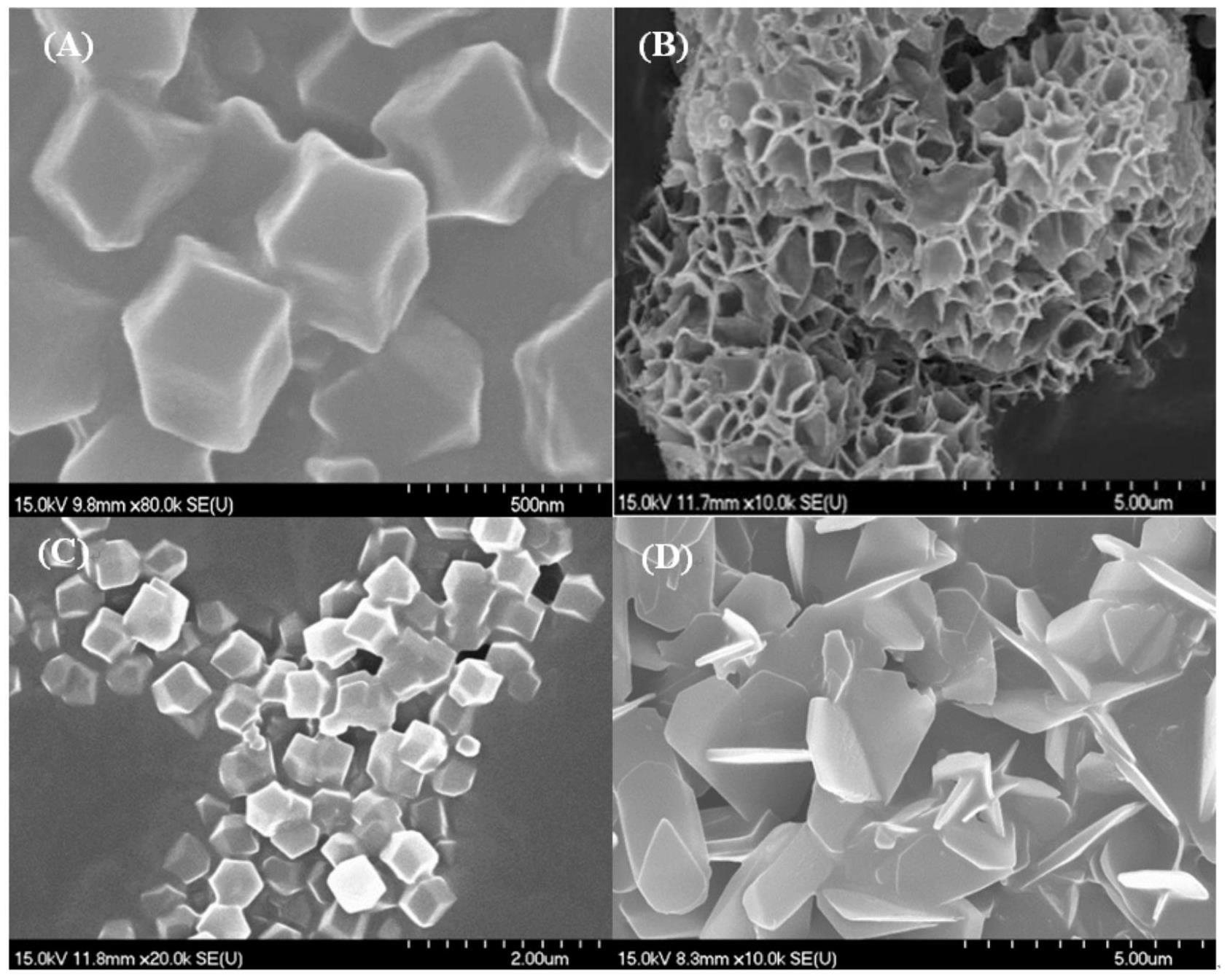

25.图1为实施例1~4中不同过渡金属化合物前驱体mof的sem图;(a)zif-67,(b)ni-zif,(c)zif-8-p,(d)zif-8-ns。

26.图2为实施例1~7中由不同过渡金属化合物mof衍生的pd基催化剂的tem图;(a)pdco/cn-700,(b)pdni/cn-700,(c)pdzn/cn-p-700,(d)pdzn/cn-ns-700,(e)pdzn/cn-ns-600,(f)pdzn/cn-ns-800,(g)pdzn/cn-ns-1000。

27.图3为实施例5~7中催化剂中pd元素的xps图。

28.图4为实施例1~7中pd基催化剂的脱氯性能测试性能图;(a)pdco/cn-700,pdni/

cn-700,pdzn/cn-p-700和pdzn/cn-ns-700;(b)pdzn/cn-ns-600,pdzn/cn-ns-800和pdzn/cn-ns-1000。

29.图5为实施例6~7中pd基催化剂的脱氯稳定性测试性能图;(a)pdzn/cn-ns-800,(b)pdzn/cn-ns-1000。

具体实施方式

30.下面通过具体实施例进一步描述本发明,但本发明的保护范围并不仅限于此。

31.实施例1

32.前驱体zif-67的合成:称取5.80g六水合硝酸钴(co(no3)2·

6h2o)溶解于75ml甲醇中,然后称取6.57g二甲基咪唑(2-meim)溶于等体积的甲醇,分别搅拌15min后,将两种溶液混合,在室温下连续搅拌4h后得到紫色浑浊溶液。将所得紫色沉淀物用甲醇离心洗涤4次以上以除去未配位的钴离子与2-甲基咪唑,在60℃下真空烘干过夜,得到的紫色粉末即为目标金属有机框架zif-67。

33.载体co/cn-700的合成:将合成的zif-67前驱体粉末均匀的铺在瓷舟上,置于管式炉中间位置。首先向管式炉中持续通30min高纯n2以除去残余的空气,流量设为100sccm。程序开始前,将高纯n2更换为高纯ar,流量更换为20sccm,设置程序过程,在ar氛围中以5℃

·

min-1

的速率升到700℃,到达700℃后保温2h,zif-67在管式炉内被碳化还原为黑色粉末co/cn。在反应结束后管式炉温度降至300℃左右时,将气氛改成n2直至管式炉温度降至室温,将样品从管式炉中取出,定义样品为co/cn-700。

34.得到zif-67(comof)的sem图,如1中a所示。

35.由图1中a可以看出得到的zif-67呈现规则的十二面体形貌,颗粒表面光滑,且分布较为均匀。

36.pdco/cn-700的合成:称取50mg研磨后的co/cn-700溶于50ml 0.1m hclo4溶液中形成黑色溶液i,向溶液i中预通n

2 20min以排除溶液中的空气,称取6.83mg pdcl2溶于10ml 0.1m hclo4溶液中形成黄色溶液ⅱ,搅拌15min直至pdcl2完全溶解成黄色澄清溶液,用滴管将溶液ⅱ缓慢滴加进入溶液i中,持续通n2鼓泡4h使其发生自发的电置换反应,用去离子离心洗涤四次以上直至洗涤液ph为7,在60℃下真空烘干过夜,得到pdco/cn-700催化剂。得到pdco催化剂,如2中a所示。由图2中a可以看出得到的pdco/cn-700金属纳米粒子平均尺寸大约在10~20nm,且分散较为均匀。

37.催化剂pdco/cn-700的脱氯性能测试通过恒电流电解进行。恒电流电解实验在上海辰华chi-660d型号电化学工作站中进行,实验中使用两室h型电解槽,其阴极、阳极两部分由nafion-117阳离子交换膜隔开,电解时阴极为修饰有5mg pd基催化剂的碳纸电极(2

×

2cm2),阳极为石墨棒(2

×

2cm2),参比电极为配有饱和kcl溶液的ag/agcl电极,并用sdc-6低温恒温循环器对整个反应过程进行30℃恒温控制。电解槽的阴极装有30ml 100mm ph=7的磷酸盐缓冲液(含1mm底物4-cp),阳极装有30ml 100mm ph=7的磷酸盐缓冲液,阴极溶液在电解过程中全程搅拌,且电解前预先向阴极液中通20min高纯n2,流量为40sccm,电解过程开始时,将n2流量调为20sccm。本实验中所有恒电流电解持续时间设为10800s,每隔一段时间从阴极电解液中取0.5ml左右溶液用于进一步分析。电解实验后的底物(4-氯苯酚,4-cp)和产物(苯酚,phoh)浓度均用高效液相色谱(型号为赛默飞3000)进行定量分析。赛默飞

3000高效液相色谱的配置包括色谱柱、光电二极管检测器等,进样过程中以v

甲醇

:v

水

=4:1的混合溶液(包含30ml h3po4)为流动相,进样体积为20μl,流速为1ml

·

min-1

,进样温度与色谱柱温度均为25℃,检测波长为280nm。采用外标法测得标准曲线,并对电解过程中每个时间节点的取样溶液进行定量分析。

38.测试结果如图4中a所示。

39.实施例2

40.前驱体ni-zif的合成:称取1.57g六水合硝酸镍(ni(no3)2·

6h2o)溶解于15ml甲醇中,然后称取0.89g二甲基咪唑(2-meim)溶于等体积的甲醇,分别搅拌15min后,将两种溶液混合,在室温下搅拌2h后得绿色混合溶液,将该混合溶液倒入微波管,放入微波合成仪中,以10℃

·

min-1

的速率升到180℃,在180℃下持续反应2h,在反应结束后待反应管内温度降至室温,所得深红棕色混浊液用甲醇离心洗涤4次及以上以除去未配位的镍离子与2-甲基咪唑,60℃下真空烘干过夜,得到的深棕色粉末即为目标金属有机框架ni-zif。

41.载体ni/cn-700的合成:将合成的ni-zif前驱体粉末均匀的铺在瓷舟上,置于管式炉中间位置。首先向管式炉中持续通30min高纯n2以除去残余的空气,流量设为100sccm。程序开始前,将高纯n2更换为高纯ar,流量更换为20sccm,设置程序过程,在ar氛围中以5℃

·

min-1

的速率升到700℃,到达700℃后保温2h,ni-zif在管式炉内被碳化还原为黑色粉末ni/cn。在反应结束后管式炉温度降至300℃左右时,将气氛改成n2直至管式炉温度降至室温,将样品从管式炉中取出,定义样品为ni/cn-700。

42.得到nimof的sem图,如1中b所示。由图1中b可以看出得到的ni-zif是由二维片层结构组成的花状颗粒,片层表面光滑,颗粒大小约为5~7μm。

43.pdni/cn-700的合成方法也是通过自发的电置换法,实验方案与pdco/cn-700一致,除了把载体co/cn-700换成ni/cn-700。得到pdni催化剂的tem图,如2中b所示。由图2中b可以看出得到的pdni/cn-700双金属催化剂中金属纳米粒子的尺寸基本在10~20nm。

44.催化剂pdni/cn-700的脱氯性能测试方法与实施例1中相同,测试结果如图4中a所示。

45.实施例3

46.前驱体zif-8-p的合成:称取11.90g六水合硝酸锌(zn(no3)2·

6h2o)溶解于150ml甲醇中,然后称取13.14g二甲基咪唑(2-meim)溶于等体积的甲醇,分别搅拌15min后,将两种溶液混合,在室温下连续搅拌4h后得到白色浑浊溶液。将所得白色沉淀物用去离子水离心洗涤4次以上以除去未配位的锌离子与2-甲基咪唑,在60℃下真空烘干过夜,得到的白色粉末即为十二面体zif-8-p。

47.载体zn/cn-p-700的合成:将合成的zif-8-p前驱体粉末均匀的铺在瓷舟上,置于管式炉中间位置。首先向管式炉中持续通30min高纯n2以除去残余的空气,流量设为100sccm。程序开始前,将高纯n2更换为高纯ar,流量更换为20sccm,设置程序过程,在ar氛围中以5℃

·

min-1

的速率升到700℃,到达700℃后保温2h,zif-8-p在管式炉内被碳化还原为黑色粉末zn/cn-p。在反应结束后管式炉温度降至300℃左右时,将气氛改成n2直至管式炉温度降至室温,将样品从管式炉中取出,定义样品为zn/cn-p-700。

48.得到的zif-8-p的sem图,如1中c所示。由图1中c可以看出得到的zif-8-p是颗粒大小约为0.5μm的十二面体颗粒。

49.pdzn/cn-p-700的合成方法也是通过自发的电置换法,实验方案与pdco/cn-700一致,除了把载体co/cn-700换成zn/cn-p-700。得到pdzn催化剂的tem图,如2中c所示。由图2中c可以看出得到的pdzn/cn-p-700表面没有观察到明显金属团聚颗粒,说明pd基催化剂整体较分散,并且可以看到丰富且均匀的孔隙。

50.催化剂pdzn/cn-p-700的脱氯性能测试方法与实施例1中相同,测试结果如图4中a所示。

51.实施例4

52.前驱体zif-8-ns的合成:称取0.66g六水合硝酸锌(zn(no3)2·

6h2o)溶解于150ml去离子水中,然后称取1.97g二甲基咪唑(2-meim)溶于等体积的去离子水,分别搅拌15min后,将两种溶液混合,在室温下连续搅拌8h后得到白色浑浊溶液。将所得白色沉淀物用去离子水离心洗涤4次以上以除去未配位的锌离子与2-甲基咪唑,在60℃下真空烘干过夜,得到的白色粉末即为纳米片zif-8-ns。

53.载体zn/cn-ns-700的合成:将合成的zif-8-ns前驱体粉末均匀的铺在瓷舟上,置于管式炉中间位置。首先向管式炉中持续通30min高纯n2以除去残余的空气,流量设为100sccm。程序开始前,将高纯n2更换为高纯ar,流量更换为20sccm,设置程序过程,在ar氛围中以5℃

·

min-1

的速率升到700℃,到达700℃后保温2h,zif-8-ns在管式炉内被碳化还原为黑色粉末zn/cn-ns。在反应结束后管式炉温度降至300℃左右时,将气氛改成n2直至管式炉温度降至室温,将样品从管式炉中取出,定义样品为zn/cn-ns-700。

54.得到的zif-8-ns的sem图,如1中d所示。由图1中d可以看出得到的zif-8-ns为颗粒大小约为3~5μm的薄片状纳米片。

55.pdzn/cn-ns-700的合成方法也是通过自发的电置换法,实验方案与pdco/cn-700一致,除了把载体co/cn-700换成zn/cn-ns-700。得到pdzn催化剂的tem图,如2中d所示。图2中d中没有观察到明显金属团聚颗粒,说明得到的pdzn/cn-ns-700中金属组份颗粒小并且整体较分散,另外图中可观察到丰富且均匀的孔隙。

56.催化剂pdzn/cn-ns-700的脱氯性能测试方法与实施例1中相同,测试结果如图4中a所示。

57.实施例5

58.载体zn/cn-ns-600的合成:将实施例4合成的zif-8-ns前驱体粉末均匀的铺在瓷舟上,置于管式炉中间位置。首先向管式炉中持续通30min高纯n2以除去残余的空气,流量设为100sccm。程序开始前,将高纯n2更换为高纯ar,流量更换为20sccm,设置程序过程,在ar氛围中以5℃

·

min-1

的速率升到600℃,到达600℃后保温2h,zif-8-ns在管式炉内被碳化还原为黑色粉末zn/cn-ns。在反应结束后管式炉温度降至300℃左右时,将气氛改成n2直至管式炉温度降至室温,将样品从管式炉中取出,定义样品为zn/cn-ns-600。

59.pdzn/cn-ns-600的合成也是通过自发的电置换法,实验方案与pdco/cn-700一致,除了把载体co/cn-700换成zn/cn-ns-600。得到pdzn/cn-ns-600催化剂的tem图,如2中e所示。由图2中e可以看出样品中无明显金属颗粒团聚,说明得到的pdzn/cn-ns-600中金属组分颗粒小且分布均匀。

60.催化剂pdzn/cn-ns-600中pd元素的化学状态如图3所示,催化剂的脱氯性能测试方法与实施例1中相同,测试结果如图4中b所示。

61.实施例6

62.载体zn/cn-ns-800的合成:将实施例4合成的zif-8-ns前驱体粉末均匀的铺在瓷舟上,置于管式炉中间位置。首先向管式炉中持续通30min高纯n2以除去残余的空气,流量设为100sccm。程序开始前,将高纯n2更换为高纯ar,流量更换为20sccm,设置程序过程,在ar氛围中以5℃

·

min-1

的速率升到800℃,到达800℃后保温2h,zif-8-ns在管式炉内被碳化还原为黑色粉末zn/cn-ns。在反应结束后管式炉温度降至300℃左右时,将气氛改成n2直至管式炉温度降至室温,将样品从管式炉中取出,定义样品为zn/cn-ns-800。

63.pdzn/cn-ns-800的合成方法也是通过自发的电置换法,实验方案与pdco/cn-700一致,除了把载体co/cn-700换成zn/cn-ns-800。得到pdzn/cn-ns-800催化剂的tem图,如2中f所示。由图2中f可以看出样品中无明显金属颗粒团聚,说明得到的pdzn/cn-ns-800中金属组分颗粒小且分布均匀。

64.催化剂pdzn/cn-ns-800中pd元素的化学状态如图3所示,在该样品中,pd 3d

5/2

在结合能335.7ev、337.8ev和338.8ev处拟合得到三个峰,分别归属于pd0和阳离子化的pd

n+

,该离子化状态与配位元素n和cl相关。催化剂脱氯性能测试方法与实施例1中相同,测试结果如图4中b所示,催化剂脱氯的稳定性评价方法:对每次电解完的含pd基催化剂的碳纸电极进行水洗后,通过重复电解来评价催化剂稳定性。测试结果如图5中a所示。

65.实施例7

66.载体zn/cn-ns-1000的合成:将实施例4合成的zif-8-ns前驱体粉末均匀的铺在瓷舟上,置于管式炉中间位置。首先向管式炉中持续通30min高纯n2以除去残余的空气,流量设为100sccm。程序开始前,将高纯n2更换为高纯ar,流量更换为20sccm,设置程序过程,在ar氛围中以5℃

·

min-1

的速率升到1000℃,到达1000℃后保温2h,zif-8-ns在管式炉内被碳化还原为黑色粉末zn/cn-ns。在反应结束后管式炉温度降至300℃左右时,将气氛改成n2直至管式炉温度降至室温,将样品从管式炉中取出,定义样品为zn/cn-ns-1000。

67.pdzn/cn-ns-1000的合成方法也是通过自发的电置换法,实验方案与pdco/cn-700一致,除了把载体co/cn-700换成zn/cn-ns-1000。得到pdzn/cn-ns-1000催化剂的tem图,如2中g所示。由图2中g可以看出样品中无明显金属颗粒团聚,说明得到的pdzn/cn-ns-1000中金属组分颗粒小且分布均匀。

68.催化剂pdzn/cn-ns-1000中pd元素的化学状态如图3所示,催化剂的脱氯性能测试方法与实施例1中相同,测试结果如图4中b所示,催化剂脱氯的稳定性测试如图5中b所示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1