石墨烯负载Co/CoC

石墨烯负载co/coc

x

异质结复合泡沫铜电催化材料及其制备方法和应用

技术领域

1.本发明属于催化剂制备技术领域,具体涉及石墨烯负载co/coc

x

异质结复合泡沫铜电催化材料及其制备方法和应用。

背景技术:

2.氢能是一种可替代化石燃料的能源,其制备方法众多,其中一种是通过电解水获得氢气,该方法得到的氢气纯度较高,且整个工艺流程较简单;但其缺点是制备过程中需要额外添加具有高活性的催化剂。从催化性能方面来看,贵金属的催化性能最好,但是价格昂贵,不适合大规模生产;因此开发催化性能好且价格低的非贵金属催化剂是电解水制氢的关键。

3.钴基金属催化剂如co@nc/ng、cops/ng、cop@nc/cf-900、nife/g、co-p/n-doped carbonmatrices、co@n-cnts@rgo等由于其优异的催化性能得到广泛关注。上述催化剂通常采用化学气相沉积法制备,具体是以氯化钴和金属有机框架(mofs)为原料,经高温煅烧得到,但是通过上述方法制备的催化剂结构容易被破坏,催化剂的负载量不高,导致当电流密度为10mv/cm2时,需要的析氧过电位最低为300mv,催化性能还有待提高。

技术实现要素:

4.为了解决上述技术问题,本发明提供了石墨烯负载co/coc

x

异质结复合泡沫铜电催化材料及其制备方法和应用。

5.本发明具体是通过如下技术方案来实现的。

6.本发明首先提供了一种石墨烯负载co/cocx异质结复合泡沫铜电催化材料的制备方法,包括以下步骤:

7.s1、将泡沫铜、对苯二甲酸、二甲基甲酰胺、碱、石墨烯置于醇和水的混合溶剂中,在100-150℃进行水热反应,制备前驱体;

8.s2、将s1前驱体和可溶性钴盐置于醇溶剂中(前驱体浸在混合体系中),在保护气体氛围下,于300-600℃进行退火处理,制得所述电催化材料。

9.优选的,石墨烯、可溶性钴盐和对苯二甲酸的摩尔比为0.1-0.5:0.1-2:1-2,对苯二甲酸和二甲基甲酰胺的用量比为1-3mmol:20ml。

10.优选的,所述碱为氢氧化钠或氢氧化钾,碱:对苯二甲酸的摩尔比为0.4:1。

11.优选的,s1中,泡沫铜浸渍在混合体系中;水热反应时间为10-15h。

12.优选的,s1中,醇和水的混合溶剂是指甲醇或乙醇和水按照体积比为2:5混合制备。

13.优选的,s2中,可溶性钴盐为硝酸钴、醋酸钴或硫酸钴;醇溶剂为乙醇。

14.优选的,s2中,将s1前驱体和可溶性钴盐置于醇溶剂中并在80℃搅拌,且通保护气体后保温30min,之后再升温进行反应。

15.优选的,s2中,以1-10℃/min的升温速率升温至300-600℃反应1-6h。

16.本发明的第二个目的是提供由上述制备方法制得的石墨烯负载co/cocx异质结复合泡沫铜电催化材料。

17.本发明的第三个目的是提供上述石墨烯负载co/cocx异质结复合泡沫铜电催化材料在电解水制氢中的应用。

18.本发明与现有技术相比具有如下有益效果:

19.1、本发明首先以石墨烯、泡沫铜、对苯二甲酸、二甲基甲酰胺为原料,通过水热反应制备前驱体,之后再将前驱体与金属盐溶液混合,并在保护气体氛围下作退火处理,制得复合催化剂材料;制得的催化剂结构完整,没有被破坏,催化剂负载量高,催化性能好;原因在于:背景技术中的方法是在水热过程中直接引入金属盐,由于金属盐具有腐蚀作用,因此会造成材料被腐蚀,而本发明采用两步法,先制备前驱体,之后再与金属盐复合,降低了金属盐的腐蚀作用,材料结构完整,负载量高;该复合催化剂材料中,泡沫铜作为多孔导电基底增强材料,一方面提高了电导率,另一方面,金属催化剂直接生长在泡沫铜上,避免了聚合物粘合剂的使用,促进了质子传输,上述协同提高了材料的电催化性能;

20.2、本发明方法原料价格低廉、安全,所需设备简单,且制备得到的产物无需水洗便能得到石墨烯负载co/coc

x

异质结复合泡沫铜电催化材料,操作过程更加简单,适合大规模生产。

附图说明

21.图1为实施例1提供的石墨烯负载co/coc

x

异质结复合泡沫铜电催化材料的粉末x射线衍射图;

22.图2为实施例1提供的石墨烯负载co/coc

x

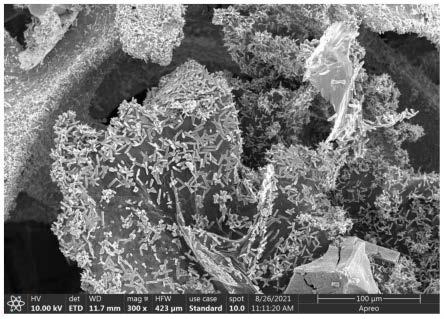

异质结复合泡沫铜电催化材料的粉末sem图;

23.图3为不同硝酸钴浓度的石墨烯负载co/coc

x

异质结复合泡沫铜电催化材料的性能图;

24.图4为不同退火温度的石墨烯负载co/coc

x

异质结复合泡沫铜电催化材料的性能图。

具体实施方式

25.为了使本领域技术人员更好地理解本发明的技术方案能予以实施,下面结合具体实施例和附图对本发明作进一步说明,但所举实施例不作为对本发明的限定。

26.下述各实施例中所述实验方法和检测方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可在市场上购买得到。

27.实施例1

28.石墨烯负载co/cocx异质结复合泡沫铜电催化材料的制备方法,包括以下步骤:

29.将泡沫铜分别在3m的盐酸溶液和水以及乙醇超声30min后置于真空干燥箱干燥12h烘干。随后在泡沫铜中加入2ml乙醇,5ml水,20ml二甲基甲酰胺,1mmol对苯二甲酸,0.4mmol氢氧化钠,0.01g石墨烯,使泡沫铜浸在混合体系中,搅拌30min均匀后,将其置于50ml聚四氟乙烯内衬置于不锈钢反应釜中130℃反应12h得到前驱体,随后该该前驱体置于

60℃真空干燥箱干燥8h烘干。

30.接着将该前驱体浸在15ml乙醇和1mmol硝酸钴混合体系中,在80℃下搅拌加热后,在氢气/氩气(5%的氢气)氛围下,以5℃每分钟的速率升温至500℃反应2h,反应前先通气保温30min,即可得石墨烯负载co/cocx异质结复合泡沫铜电催化材料。

31.实施例2

32.石墨烯负载co/cocx异质结复合泡沫铜电催化材料的制备方法,包括以下步骤:

33.将泡沫铜分别在3m的盐酸溶液和水以及乙醇超声30min后置于真空干燥箱干燥12h烘干。随后在泡沫铜中加入2ml乙醇,5ml水,20ml二甲基甲酰胺,1mmol对苯二甲酸,0.4mmol氢氧化钠,0.01g石墨烯,使泡沫铜浸在混合体系中,搅拌30min均匀后,将其置于50ml聚四氟乙烯内衬置于不锈钢反应釜中130℃反应12h得到前驱体,随后该该前驱体置于60℃真空干燥箱干燥8h烘干。

34.接着将该前驱体浸在15ml乙醇和1.5mmol硝酸钴混合体系中,在80℃下搅拌加热后,在氢气/氩气(5%的氢气)氛围下,以5℃每分钟的速率升温至500℃反应2h,反应前先通气保温30min,即可得石墨烯负载co/cocx异质结复合泡沫铜电催化材料。

35.实施例3

36.石墨烯负载co/cocx异质结复合泡沫铜电催化材料的制备方法,包括以下步骤:

37.将泡沫铜分别在3m的盐酸溶液和水以及乙醇超声30min后置于真空干燥箱干燥12h烘干。随后在泡沫铜中加入2ml乙醇,5ml水,20ml二甲基甲酰胺,1mmol对苯二甲酸,0.4mmol氢氧化钠,0.01g石墨烯,使泡沫铜浸在混合体系中,搅拌30min均匀后,将其置于50ml聚四氟乙烯内衬置于不锈钢反应釜中130℃反应12h得到前驱体,随后该该前驱体置于60℃真空干燥箱干燥8h烘干。

38.接着将该前驱体浸在15ml乙醇和2mmol硝酸钴混合体系中,在80℃下搅拌加热后,在氢气/氩气(5%的氢气)氛围下,以5℃每分钟的速率升温至500℃反应2h,反应前先通气保温30min,即可得石墨烯负载co/cocx异质结复合泡沫铜电催化材料。

39.实施例4

40.石墨烯负载co/cocx异质结复合泡沫铜电催化材料的制备方法,包括以下步骤:

41.将泡沫铜分别在3m的盐酸溶液和水以及乙醇超声30min后置于真空干燥箱干燥12h烘干。随后在泡沫铜中加入2ml乙醇,5ml水,20ml二甲基甲酰胺,1mmol对苯二甲酸,0.4mmol氢氧化钠,0.01g石墨烯,使泡沫铜浸在混合体系中,搅拌30min均匀后,将其置于50ml聚四氟乙烯内衬置于不锈钢反应釜中130℃反应12h得到前驱体,随后该前驱体置于60℃真空干燥箱干燥8h烘干。

42.接着将该前驱体浸在15ml乙醇和0.5mmol硝酸钴混合体系中,在80℃下搅拌加热后,在氢气/氩气(5%的氢气)氛围下,以5℃每分钟的速率升温至500℃反应2h,反应前先通气保温30min,即可得石墨烯负载co/cocx异质结复合泡沫铜电催化材料。

43.实施例5

44.石墨烯负载co/cocx异质结复合泡沫铜电催化材料的制备方法,包括以下步骤:

45.将泡沫铜分别在3m的盐酸溶液和水以及乙醇超声30min后置于真空干燥箱干燥12h烘干。随后在泡沫铜中加入2ml乙醇,5ml水,20ml二甲基甲酰胺,1mmol对苯二甲酸,0.4mmol氢氧化钠,0.01g石墨烯,使泡沫铜浸在混合体系中,搅拌30min均匀后,将其置于

50ml聚四氟乙烯内衬置于不锈钢反应釜中130℃反应12h得到前驱体,随后该该前驱体置于60℃真空干燥箱干燥8h烘干。

46.接着将该前驱体浸在15ml乙醇和0.1mmol硝酸钴混合体系中,在80℃下搅拌加热后,在氢气/氩气(5%的氢气)氛围下,以5℃每分钟的速率升温至500℃反应2h,反应前先通气保温30min,即可得石墨烯负载co/cocx异质结复合泡沫铜电催化材料。

47.实施例6

48.石墨烯负载co/cocx异质结复合泡沫铜电催化材料的制备方法,包括以下步骤:

49.将泡沫铜分别在3m的盐酸溶液和水以及乙醇超声30min后置于真空干燥箱干燥12h烘干。随后在泡沫铜中加入2ml乙醇,5ml水,20ml二甲基甲酰胺,1mmol对苯二甲酸,0.4mmol氢氧化钠,0.01g石墨烯,使泡沫铜浸在混合体系中,搅拌30min均匀后,将其置于50ml聚四氟乙烯内衬置于不锈钢反应釜中130℃反应12h得到前驱体,随后该该前驱体置于60℃真空干燥箱干燥8h烘干。

50.接着将该前驱体浸在15ml乙醇和1mmol硝酸钴混合体系中,在80℃下搅拌加热后,在氢气/氩气(5%的氢气)氛围下,以5℃每分钟的速率升温至400℃反应2h,反应前先通气保温30min,即可得石墨烯负载co/cocx异质结复合泡沫铜电催化材料。

51.实施例7

52.石墨烯负载co/cocx异质结复合泡沫铜电催化材料的制备方法,包括以下步骤:

53.将泡沫铜分别在3m的盐酸溶液和水以及乙醇超声30min后置于真空干燥箱干燥12h烘干。随后在泡沫铜中加入2ml乙醇,5ml水,20ml二甲基甲酰胺,1mmol对苯二甲酸,0.4mmol氢氧化钠,0.01g石墨烯,使泡沫铜浸在混合体系中,搅拌30min均匀后,将其置于50ml聚四氟乙烯内衬置于不锈钢反应釜中130℃反应12h得到前驱体,随后该该前驱体置于60℃真空干燥箱干燥8h烘干。

54.接着将该前驱体浸在15ml乙醇和1mmol硝酸钴混合体系中,在80℃下搅拌加热后,在氢气/氩气(5%的氢气)氛围下,以5℃每分钟的速率升温至600℃反应2h,反应前先通气保温30min,即可得石墨烯负载co/cocx异质结复合泡沫铜电催化材料。

55.对实施例1制备得到的催化剂进行x射线衍射,结果如图1所示。由图1可知,xrd峰位出现在43.3

°

,50.4

°

和74.1

°

对应是(110),(200)和(220)面(pdf#04-0836),44.2

°

,51.5

°

对应是(110)和(200)面(pdf#15-0806),41.7

°

和47.6

°

对应是(100)和(101)面(pdf#05-0727),74.4

°

对应是(220)晶面(pdf#44-0926)表明本技术成功制备得到co/cocxx-g/cu催化剂。图2是实施例1制备的催化剂的sem图,可见,催化剂结构完整,金属催化剂直接生长在泡沫铜上。其余实施例制备的催化剂的x射线衍射图和sem图和实施例1近似,不再一一赘述。

56.对制备得到的催化剂的电化学性能进行检测,结果如图3、图4所示。图3为不同硝酸钴的浓度的性能,由图4为不同退火温度的性能,可知,co/cocx-g/cu在碱性溶液中,电流密度为10ma

·

cm-2

需要的析氧过电位为284mv,而目前文献中报道的电流密度为10mv/cm2时最低过电位需要300mv,说明本发明实施例1制备得到的催化剂具有较好的催化性能,另外本发明的催化剂负载量高达6.075mg/cm2,也高于现有技术催化剂的负载量。上述性能提高的原因在于,背景技术中的方法是在水热过程中直接引入金属盐,由于金属盐具有腐蚀作用,因此会造成材料被腐蚀,导致催化剂负载量低,而本发明采用两步法,先制备前驱体,之

后再与金属盐复合,降低了金属盐的腐蚀作用,材料结构完整,负载量高;该复合催化剂材料中,泡沫铜作为多孔导电基底增强材料,一方面提高了电导率,另一方面,金属催化剂直接生长在泡沫铜上,避免了聚合物粘合剂的使用,促进了质子传输,上述协同提高了材料的电催化性能。

57.上述催化剂负载量计算方法:称取反应前、后泡沫铜的质量,通过两者之间的差值,得出催化剂的质量,随后用该催化剂质量除以泡沫铜的面积即可得到负载量。

58.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1