一种镍铁析氧电极及其活化方法与应用与流程

本发明属于电解水制氢领域,涉及一种镍铁析氧电极及其活化方法与应用。

背景技术:

1、析氧反应是电解水制氢的阳极反应,其过电位大小和电流密度大小对电解水制氢能耗和产氢速率有着至关重要的影响。常用的贵金属氧化物价格昂贵,工业上多采用镍基析氧电极材料,但是受限于镍本身oer活性有限,此类电极材料无法满足高电流密度电解水制氢的需求。

2、通过研究发现nife等为代表的非贵金属析氧阳极具有较好的的析氧活性和稳定性,能够得到应用;目前,多通过电沉积法或水热法将nife氢氧化物催化剂负载于金属镍网、不锈钢网等基底上,这种表层负载nife催化剂的“皮肤式”结构,在长期高温的大电流密度工作时,不可避免存在活性层溶解脱落,进而导致活性下降的缺点。

3、如cn 111313041a公开了一种镍铁氢氧化物电催化剂以及制备方法与应用,包括如下步骤:步骤1、将铁盐、含氟化合物和尿素溶于水中,搅拌得到均相溶液;步骤2、将泡沫镍浸渍于步骤1所述的均相溶液中,进行水热反应后,冷却、洗涤剂洗涤后得到所述镍铁氢氧化物电催化剂;步骤1所述的均相溶液中,铁盐的浓度为0.021-2mol/l,含氟化合物的浓度为0.143-5mol/l,尿素的浓度为0.179-4mol/l;所述方法依靠铁盐、氟化合物溶液和尿素镍铁氢氧化物电催化剂,在泡沫镍基底上形成的nife(oh)x表层比表面积有限,且铁负载量有限,长期使用稳定性不足,并且氟离子和尿素废水处理难度高。

4、cn 112921351a公开了一种自支撑型催化电极的制备方法和应用,包括将镍铁合金浸入含有乙二醇的酸性水溶液中,取出清洗后在空气中晾干的步骤,但是其采用的浸渍液为高浓度有机试剂乙二醇,有机试剂消耗量大,还需要消耗大量的危化品盐酸、硫酸等,不易于大规模的工业生产。

5、cn 109136977a公开了一种nife-ldh析氧电催化材料的制备方法及应用,包括如下步骤:(1)将ni-fe合金基体浸入到电解液中;所述电解液含有1~3wt%的naf、4~7wt%的(nh4)2moo4,15~25wt%的h2o、25~40wt%的甘油和25~55wt%的磷酸;(2)对浸入到电解液中的ni-fe合金基体进行阳极氧化处理,得到nifemo阳极氧化膜;(3)对步骤(2)处理后的样品进行碱液刻蚀处理,处理后清洗并干燥,得到nife-ldh析氧电催化材料;所述制备方法需要含氟化合物,、甘油和高浓度磷酸,需要先形成nifemo氟化物薄膜,会产生大量含氟、高有机物浓度以及酸浓度废水,此外,需要高电位阳极氧化以及水热条件下的碱液刻蚀。

6、基于以上研究,需要提供一种镍铁析氧电极的活化方法,方法简单易行,低成本,未采用易制毒易制爆试剂和昂贵的原料,且得到的析氧电极的性能优异。

技术实现思路

1、本发明的目的在于提供一种镍铁析氧电极及其活化方法与应用,所述活化方法简单易行,没有使用昂贵的镍盐和易水解的铁盐,活化条件温和且易实现,无需使用高温高压反应釜和电镀电源,且所使用的钼源和卤化盐浓度低,使得制备的成本大大降低,能够在工业中大规模生产。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种镍铁析氧电极的活化方法,所述活化方法包括如下步骤:

4、(1)采用卤化盐和钼盐的混合溶液活化镍铁基底,得到中间体;

5、(2)步骤(1)所述中间体采用碱液浸渍后,完成活化。

6、本发明所述活化方法的步骤(1)中仅需要将镍铁基底浸入卤化盐与钼盐的混合溶液中活化,利用卤离子在钼盐提供的酸性环境中发挥刻蚀作用,将镍铁基底中的镍离子和铁离子刻蚀出,刻蚀出的镍离子、铁离子与混合溶液中的钼离子在基底表面重构,原位生成了nifemoox活化层,无需再另外添加价格昂贵的镍盐,也避免了铁盐的加入使fe3+水解直接沉淀的问题,同时无需使用高温高压等反应设备,因此,本发明所述方法极易实现,能够应用于大规模的工业生产中;此外,再通过步骤(2)的碱液浸渍,将活化层的mo元素刻蚀出,使活化层中形成阳离子空缺,得到最终析氧性能的析氧电极。

7、优选地,步骤(1)所述混合溶液中,卤化盐和钼盐的浓度比为1:(0.1~3),例如可以是1:0.1、1:0.25、1:0.5、1:0.75、1:1、1:1.25、1:1.5、1:1.75、1:2、1:2.25、1:2.5、1:2.75或1:3,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,进一步优选为1:(0.2~2)。

8、优选地,步骤(1)所述混合溶液中,卤化盐的浓度为1-20g/l,例如可以是2g/l、5g/l、7g/l、9g/l、11g/l、13g/l、15g/l、17g/l、19g/l或20g/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,进一步优选为1.5-15g/l。

9、优选地,步骤(1)所述混合溶液中,钼盐的浓度为3-20g/l,例如可以是3g/l、5g/l、7g/l、9g/l、11g/l、13g/l、15g/l、17g/l、19g/l或20g/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

10、本发明所述钼盐和卤化盐的浓度要相互配合,由于卤离子的浓度关乎到刻蚀的速度,程度,以及刻蚀出镍离子和铁离子的量,并且钼盐为卤离子提供刻蚀环境,且参与原位活化层的生成,因此,钼盐的浓度若过低,则使卤离子的刻蚀速度过慢,发挥作用的卤离子也就相对减少,影响了原位活化层的生长,若钼盐浓度过高,则存在钼离子直接沉淀,而只有少量钼离子参与到活化层的生长中,因此,钼盐和卤离子的浓度应相互匹配,才能使活化过程顺利进行。

11、优选地,步骤(1)所述卤化盐包括氯化盐、溴化盐、氟化盐或碘化盐中的任意一种或至少两种的组合,典型但非限制的组合包括氯化盐和溴化盐的组合,氟化盐和碘化盐的组合,优选为氯化盐。

12、本发明所述卤化盐优选为氯化盐,由于氯化盐的价格最低,稳定性最高,易储存,废液处理方法简单,能够实际在工业化生产中应用,而溴化盐的价格昂贵,碘化盐的稳定性较差,需要现配现用,因此,溴化盐和碘化盐均无法大规模的应用;而采用氟化盐时,废液处理困难,并且氟化物相较于氯化物由于f-半径小,电荷密度高,形成化合物离子键强,晶格能大,因而较难溶于水,即使加热氟化盐的溶解度也未明显提升,因此,采用氟化物会影响刻蚀的进行,本发明所述卤化盐优选采用氯化盐。

13、优选地,步骤(1)所述氯化盐包括氯化钠、氯化钾或氯化铵中的任意一种或至少两种的组合,典型但非限制的组合包括氯化钠和氯化钾的组合,或氯化钠和氯化铵的组合。

14、优选地,步骤(1)所述钼盐包括钼酸铵、钼酸钠或钼酸钾中的任意一种或至少两种的组合,典型但非限制的组合包括钼酸铵和钼酸钠的组合,或钼酸钾和钼酸钠的组合,优选为钼酸铵。

15、本发明所述钼盐优选为钼酸铵,由于铵根离子水解也能提供酸性环境,因此相较于其他钼盐,钼酸铵有利于刻蚀的进行。

16、优选地,步骤(1)所述活化的温度为30-90℃,例如可以是30℃、35℃、40℃、45℃、50℃、55℃、60℃、70℃、75℃、80℃、85℃或90℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为60-90℃,进一步优选为70-90℃。

17、本发明所述活化仅需加热进行即可,且加热的温度较低,也未涉及高温高压,电沉积和电镀,能够最大程度降低能耗,使活化温和进行,还能进一步简化活化方法。

18、优选地,步骤(1)所述活化的时间为10min-12h,例如可以是10min、1h、2h、3h、4h、5h、6h、7h、8h、9h、10h、11h或12h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19、优选地,步骤(1)所述活化镍铁基底后,经过超声清洗和干燥,得到中间体。

20、优选地,所述超声清洗的清洗液包括去离子水。

21、优选地,所述超声清洗的次数为2-3次,超声清洗的时间为10-30min,例如可以是10min、15min、20min、25min或30min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22、优选地,所述干燥在真空条件和60-110℃的温度下进行,例如可以是60℃、70℃、80℃、90℃、100℃或110℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

23、优选地,步骤(1)所述镍铁基底包括泡沫镍铁、镍铁丝网、镍铁冲孔网或镍铁板中的任意一种。

24、优选地,步骤(1)所述镍铁基底在活化前还进行了除油预处理步骤。

25、优选地,所述除油预处理步骤采用的除油液包括有机溶剂或无机溶液,优选为无机溶液;

26、优选地,所述有机溶剂包括丙酮和/或乙醇;

27、优选地,所述无机溶液包括碳酸盐和/或金属氢氧化物,优选为碳酸盐和金属氢氧化物。

28、本发明所述镍铁基底进行活化前采用偏碱性的溶液进行前处理,去除基底的表面油污和氧化层等,相较于采用丙酮等有机溶剂处理,采用本发明所述除油液能够避免有机溶剂的大量使用,减少了废液量,能够在工业上大规模的应用。

29、优选地,所述无机溶液中,碳酸盐和金属氢氧化物的浓度分别独立地为10-50g/l,例如可以是10g/l、20g/l、30g/l、40g/l或50g/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

30、优选地,所述除油预处理步骤包括:镍铁基底先浸入除油液中超声清洗10-30min,例如可以是10min、15min、20min、25min或30min,再采用去离子水超声清洗10-30min去除残留的除油液,例如可以是10min、15min、20min、25min或30min,晾干后完成除油预处理。

31、优选地,步骤(2)所述碱液的浓度为1-3m,例如可以是1m、1.2m、1.4m、1.6m、1.8m、2m、2.2m、2.4m、2.6m、2.8m或3m,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

32、优选地,步骤(2)所述碱液包括氢氧化钠和/或氢氧化钾。

33、优选地,步骤(2)所述浸渍的温度为25-100℃,25℃、35℃、45℃、55℃、65℃、75℃、85℃、95℃或100℃,时间为0.5-6h,例如可以是0.5h、1.5h、2.5h、3.5h、4.5h、5.5h或6h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

34、优选地,步骤(2)所述浸渍结束后,再采用去离子水清洗2-3次后完成活化。

35、作为本发明所述活化方法优选的技术方案,所述活化方法包括如下步骤:

36、(1)采用氯化盐和钼盐的混合溶液,在60-90℃下活化镍铁基底10min-12h,活化后的镍铁基底再经过去离子水超声清洗2-3次,以及60-110℃的真空干燥后,得到中间体;

37、所述氯化盐和钼盐的混合溶液中,钼盐和氯化盐的浓度比为1:(0.1~3),钼盐的浓度为1-20g/l,氯化盐的浓度为3-20g/l;镍铁基底在活化前还进行了除油预处理步骤;

38、(2)步骤(1)所述中间体采用浓度为1-3m的碱液,在25-100℃下浸渍0.5-6h后,再采用去离子水清洗2-3次完成活化。

39、第二方面,本发明提供了一种镍铁析氧电极,所述镍铁析氧电极采用如第一方面所述的活化方法得到。

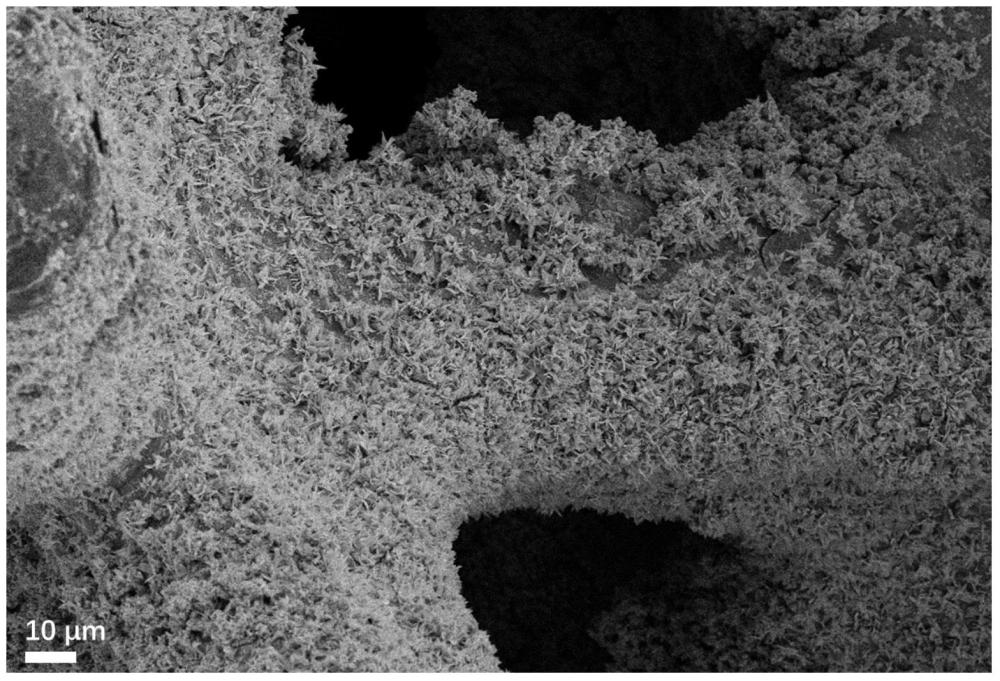

40、优选地,所述镍铁析氧电极表面包括nifeox活化层。

41、第三方面,本发明提供了一种如第二方面所述镍铁析氧电极的应用,所述应用包括应用于碱性水电解的析氧阳极。

42、相对于现有技术,本发明具有以下有益效果:

43、本发明通过采用卤化盐和钼盐的混合溶液浸渍刻蚀镍铁基底,即能在镍铁基底表面原位生成活化层,再通过碱液浸渍将钼元素刻蚀出,完成活化过程,因此,本发明采用的原料涉及卤化盐、钼盐和碱液,未添加昂贵的镍盐和易水解沉淀的铁盐,整体的活化过程简单易实现,反应条件温和,无需使用高温高压反应设备,也无需采用电镀和电沉积的电源,能够在工业中大规模生产,并且相较于直接在基底上沉积,本发明原位反应生成的活化层不易脱落,析氧性能优异,长期使用稳定性较强。

- 还没有人留言评论。精彩留言会获得点赞!