一种高长径比深孔结构镉层高精度镀覆的方法与流程

1.本发明涉及表面处理领域,具体涉及一种高长径比深孔结构镉层高精度镀覆的方法。

背景技术:

2.由于深孔结构结构产品孔内溶液流通性慢,深孔结构镀层厚度承阶梯形式增长,越接近孔中心位置,镀层厚度越薄,甚至出现无膜层现象。根据航标hb5036要求:“孔深度大于一倍孔直径位置对镉层无要求,小于一倍孔直径位置对镉层厚度无要求”,对深孔结构类产品孔内镉层厚度无要求。近年来基于飞行器飞行安全要求,针对齿轮故障件镉层厚度加严控制,所涉及的产品长径比高达8:1,并要求内外径、内外花键镉层厚度均一,且需采用三坐标对同一平面进行7次测量,公差为0.003mm,难度巨大,致使该产品无法生产出合格产品,无法正常交付。寻找一种高长径比深孔结构镉层高精度镀覆的方法迫在眉睫,是一项必须完成的任务。

技术实现要素:

3.本发明的目的是提供一种高长径比深孔结构镉层高精度镀覆的方法,用以满足当前深孔结构的产品加工需求。

4.为了实现上述任务,本发明采用以下技术方案:

5.一种高长径比深孔结构镉层高精度镀覆的方法,包含如下步骤:

6.步骤1,清理产品表面多余物;

7.步骤2,对产品进行电化学除油;

8.步骤3,将电化学除油后的产品进行弱腐蚀;

9.步骤4,对弱腐蚀后的产品进行中和处理;

10.步骤5,对中和处理后的产品进行镀镉;

11.步骤6,对产品要求尺寸检测位置进行尺寸检验;

12.步骤7,对测量后产品进行光化;

13.步骤8,对光化后的产品进行钝化。

14.进一步地,步骤2中的电化学除油时,溶液成分:氢氧化钠20g/l~40g/l,碳酸钠20g/l~40g/l,磷酸三钠20g/l~50g/l,硅酸钠2g/l~5g/l,温度:60℃~95℃,电流密度:5a/dm2~10a/dm2,时间:阴极2min~3min,阳极3min~5min,电化学除油后,水膜连续性检查30s不破裂为除油合格,否则重新进行除油。

15.进一步地,步骤3中的弱腐蚀时,溶液成分为:盐酸100g/l~150g/l,温度:室温,时间:0.5min~1min。

16.进一步地,步骤4中的中和处理时,溶液成分为:碳酸钠30g/l~60g/l,温度:室温,时间:1min以内。

17.进一步地,步骤5中的镀镉时,溶液温度为15℃~40℃,溶液成分为140g/l~180g/

l氰化钠,30g/l~50g/l氧化镉,15g/l~25g/l氢氧化钠,30g/l~50g/l硫酸铵,0.5g/l~1.5g/l硫酸镍,冲击电流密度为14a/dm2~20a/dm2,正常电流密度为8a/dm2~11a/dm2,施加冲击电流20s,取出产品刷光,检查镀层结合力,然后继续施加冲击电流20s,之后施加正常电流电镀20s,此40s为一个循环,共计进行多个循环。

18.进一步地,步骤6中的尺寸检验时,采用三坐标对产品内外表面分别进行7次以上测量,测量值公差小于0.003mm。

19.进一步地,步骤7中的光化时,溶液成分为铬酐150g/l~260g/l,硫酸5g/l~10g/l,温度:室温,时间:3s~5s。

20.进一步地,步骤8中的钝化时,溶液成分为重铬酸钠150g/l~250g/l,硫酸8g/l~16g/l,温度:室温,时间:5s~15s。

21.与现有技术相比,本发明具有以下技术特点:

22.本方法采用冲击电流/正常电流反复交替电镀方式,实现高长径比深孔结构镉层高精度镀覆;使用该方法镀覆后,采用三坐标对产品内外表面分别进行7次以上测量,测量值满足0.008mm~0.012mm,公差小于0.003mm。

附图说明

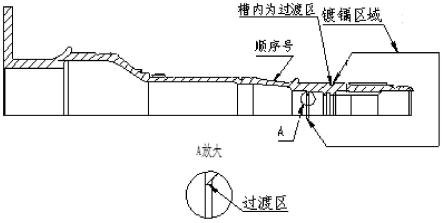

23.图1为本发明实施例中待加工产品的结构示意图。

具体实施方式

24.本发明提供一种高长径比深孔结构镉层高精度镀覆的方法,实现高长径比深孔结构(例如长径比不小于8:1)产品镉层均匀镀覆;使得任一镀覆后的平面采用三坐标进行多次检测,测量值均在公差0.003mm范围内。

25.一种高长径比深孔结构镉层高精度镀覆的方法,其包含如下步骤:

26.步骤1,清理产品表面多余物。

27.步骤2,对产品进行电化学除油。

28.在进行电化学除油时,溶液成分:氢氧化钠20g/l~40g/l,碳酸钠20g/l~40g/l,磷酸三钠20g/l~50g/l,硅酸钠2g/l~5g/l,温度:60℃~95℃,电流密度:5a/dm2~10a/dm2,时间:阴极2min~3min,阳极3min~5min,电化学除油后,水膜连续性检查30s不破裂为除油合格,否则重新进行除油。该步骤可以有效的去除产品在加工过程中产生的油污等物质。

29.步骤3,将电化学除油后的产品进行弱腐蚀。

30.在进行弱腐蚀处理时,溶液成分为:盐酸100g/l~150g/l,温度:室温,例如25℃;时间:0.5min~1min。该步骤通过盐酸活化产品表面,使产品表面镀覆镉层具有更好的结合力。

31.步骤4,对弱腐蚀后的产品进行中和处理。

32.在中和处理时,溶液成分为:碳酸钠30g/l~60g/l,温度:室温,时间:1min以内。该步骤通过碳酸钠中和产品表面残留的盐酸,防止盐酸使产品表面生锈。

33.步骤5,对中和处理后的产品进行镀镉。

34.在镀镉时,溶液温度为15℃~40℃,溶液成分为140g/l~180g/l氰化钠,30g/l~

50g/l氧化镉,15g/l~25g/l氢氧化钠,30g/l~50g/l硫酸铵,0.5g/l~1.5g/l硫酸镍,冲击电流密度为14a/dm2~20a/dm2,正常电流密度为8a/dm2~11a/dm2,施加冲击电流20s后,将产品取出刷光,检查镀层结合力,如结合力满足预设要求,将产品放入溶液后继续施加冲击电流20s,然后施加正常电流电镀20s,此40s为一个循环,共计进行多个循环。该步骤采用冲击电流反复交替电镀方式实现高长径比深孔结构镉层高精度镀覆,使用此方式镀镉,镉层厚度高度均一。

35.步骤6,对产品要求尺寸检测位置进行尺寸检验。

36.采用三坐标对产品内外表面分别进行7次以上测量,测量值满足0.008mm~0.012mm,公差小于0.003mm时进行下一步。

37.步骤7,对测量后产品进行光化。

38.在光化时,溶液成分为铬酐150g/l~260g/l,硫酸5g/l~10g/l,温度:室温,时间:3s~5s。该步骤可以提高镉层的耐蚀性能。

39.步骤8,对光化后的产品进行钝化。

40.在钝化时,溶液成分为重铬酸钠150g/l~250g/l,硫酸8g/l~16g/l,温度:室温,时间:5s~15s。该步骤可以进一步提高镉层的耐蚀性能。

41.下面结合实施例对本发明做进一步说明:

42.实施例1:

43.针对长径比8:1的齿轮故障件进行镀镉,要求内外径、内外花键镉层厚度达到0.008mm~0.012mm,且需采用三坐标对同一平面进行7次测量,公差为0.003mm。

44.步骤1,清理:清理齿轮故障件表面多余物。

45.镀前尺寸测量:对内径、内外花键进行镀前尺寸测量,测量实际值及要求值如下表1所示。

46.表1镀前测量值及镀前要求值

[0047][0048]

[0049]

步骤2,电化学除油:将满足镀前尺寸要求的齿轮故障件放置于氢氧化钠30g/l,碳酸钠35g/l,磷酸三钠45g/l,硅酸钠3g/l的电化学除油溶液中,温度:65℃,零件面积5dm2,电流:40a,时间:阴极2min,阳极3min。电化学除油后进行水膜连续性检查30s不破裂。

[0050]

步骤3,弱腐蚀:将齿轮故障件浸入盐酸120g/l弱腐蚀溶液中,温度:室温,时间:1min。

[0051]

步骤4,中和处理:将齿轮故障件浸入碳酸钠45g/l,温度:室温,时间:45s。

[0052]

步骤5,镀镉:将齿轮故障件放置于160g/l氰化钠,45g/l氧化镉,20g/l氢氧化钠,45g/l硫酸铵,1g/l硫酸镍溶液中,温度为30℃,冲击电流19a/dm2,电镀时间:20s,将零件取出,刷光检查结合力;冲击电流20a/dm2,电镀时间:20s,正常电流11a/dm2,电镀时间:20s;冲击电流17a/dm2,电镀时间:20s,正常电流9.5a/dm2,电镀时间:20s;冲击电流14a/dm2,电镀时间:20s,正常电流8a/dm2,电镀时间:20s;冲击电流13a/dm2,电镀时间:20s,正常电流9.5a/dm2,电镀时间:20s;期间不用再取出进行刷光结合力检查,关闭电源,取出齿轮故障件。

[0053]

步骤6,镀后尺寸检验:先采用内径千分表、外径千分表、样圈φ50.5、滚棒φ3.0、内花键m尺寸测具、内花键m尺寸对表件对齿轮故障件进行摸底检测,测量合格后,使用三坐标对设计图纸要求检测的内径位置进行7次检测,所有测量值均满足镀后尺寸要求,测量实际值及要求值如下表所示。

[0054]

表2镀后测量值及镀后要求值

[0055][0056][0057]

步骤7,光化:将齿轮故障件放置于铬酐200g/l,硫酸6g/l光化溶液,温度:室温,时间:4s。

[0058]

步骤8,钝化:将齿轮故障件放置于重铬酸钠200g/l,硫酸10g/l钝化溶液中,温度:室温,时间:10s。

[0059]

检查:通过目视法检查齿轮故障件外观为带有彩虹色的金黄色,镀层均匀、细致,

结合牢固。

[0060]

实施例2:

[0061]

本实施例与实施例1的步骤基本相同,区别在于:

[0062]

本实施例中,步骤2的电化学除油时,选取参数为:氢氧化钠20g/l,碳酸钠20g/l,磷酸三钠20g/l,硅酸钠2g/l,温度:60℃,电流密度:5a/dm2,时间:阴极2min,阳极3min;

[0063]

步骤3进行弱腐蚀时,选取参数为:盐酸100g/l,温度:25℃;时间:0.5min;

[0064]

步骤4进行中和处理时,选取参数为:碳酸钠30g/l,温度:25℃,时间:1min;

[0065]

步骤5进行镀镉时,选取参数为:溶液温度为15℃,溶液成分为140g/l,30g/l,15g/l氢氧化钠,30g/l硫酸铵,0.5g/l硫酸镍,冲击电流密度为14a/dm2~20a/dm2,正常电流密度为8a/dm2~11a/dm2;共计进行5个循环;

[0066]

步骤7进行化时,选取参数为:铬酐150g/l,硫酸5g/l,温度:25℃,时间:3s;

[0067]

步骤8进行钝化时,选取参数为:溶液成分为重铬酸钠150g/l,硫酸8g/l,时间:5s。

[0068]

实施例3:

[0069]

本实施例与实施例1的步骤基本相同,区别在于:

[0070]

本实施例中,步骤2的电化学除油时,选取参数为:氢氧化钠40g/l,碳酸钠40g/l,磷酸三钠50g/l,硅酸钠5g/l,温度:95℃,电流密度:10a/dm2,时间:阴极3min,阳极5min;

[0071]

步骤3进行弱腐蚀时,选取参数为:盐酸150g/l,温度:25℃;时间:1min;

[0072]

步骤4进行中和处理时,选取参数为:碳酸钠60g/l,温度:25℃,时间:1min;

[0073]

步骤5进行镀镉时,选取参数为:溶液温度为40℃,溶液成分为180g/l氰化钠,50g/l氧化镉,25g/l氢氧化钠,50g/l硫酸铵,1.5g/l硫酸镍,冲击电流密度为14a/dm2~20a/dm2,正常电流密度为8a/dm2~11a/dm2,共计进行6个循环;

[0074]

步骤7进行化时,选取参数为:铬酐260g/l,硫酸10g/l,温度:25℃,时间:5s;

[0075]

步骤8进行钝化时,选取参数为:溶液成分为重铬酸钠250g/l,硫酸16g/l,时间:15s。

[0076]

以上实施例仅用于说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换;而这些修改或替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1