一种含非晶氧化铑中间层金属氧化物电极制备方法与流程

:

1.本发明属于电化学技术领域,具体涉及一种含非晶氧化铑中间层金属氧化物电极制备方法,适用于包括电解海水防海生物污损装置、次氯酸钠电解生产装置、污水处理和阴极保护等的电化学工业。

背景技术:

2.金属氧化物电极是在钛或铌等阀金属基体上制备主要成分为ruo2或iro2的混合金属氧化物涂层,具有良好的电催化活性和稳定性,已经在氯碱工业、阴极保护、电解水和污水处理等方面得到了广泛的应用,是现有技术中较为理想的电极材料。

3.以ruo2为主要活性组元的氧化物涂层在析氯反应条件下具有很高的电化学活性,在氯碱工业中得到了广泛的应用。此外,ruo2已被证明是最有活性的析氧反应催化剂,但是,ruo2在析氧反应过程中可能会变成高价态,使得ruo2催化剂溶解,导致金属氧化物电极失效,稳定性有待改善。以iro2为主要活性组元的氧化物涂层在析氧反应时的性能稳定,适用于阴极保护等技术领域。单纯的ruo2或iro2涂层价格昂贵,并且在长时间运行时均会发生溶解,使得电极寿命较短。所以,通常将其他氧化物,例如:tio2、ta2o5、zro2,添加到ruo2或iro2涂层中构成混合金属氧化物。

4.金属氧化物电极的性能不仅与氧化物涂层的成分有关,也与氧化物涂层和基体之间的界面密切相关。研究显示,金属氧化物电极失效的主要原因是:电解过程中氧扩散到基体表面形成二氧化钛绝缘膜,导致电极的工作电位升高,涂层与基体之间的结合力下降。为了改善电极的性能,在基体与氧化物涂层之间增加中间层,成为延长电极使用寿命的有效途径之一。性能良好的中间层不仅可以作为催化层的次层,还可以作为基体的保护屏障,延缓基体的钝化,显著改善金属氧化物电极的稳定性,从而提高使用寿命。此外,中间层还会影响表面催化层的结晶行为和晶体结构,使得电极的电催化活性发生改变。

5.中国专利87105832.4公开的电化学工业用的具有保护层的钛阳极,由基体、保护层和活化表层构成,活化表层含有至少一种铂族金属氧化物,保护层是铱∶钴为3∶1,铱含量为0.5-6g/m2的铱-钴基氧化物,活化表层为钌-钛基或钌-铱-钛基氧化物,活化表层的贵金属总含量不低于2g/m2,保护层中铱∶钴为2∶1。其相较于无中间层的电极性能有较大的提高,但是,在电解海水条件下,ir-co氧化物中间层仍然不能对钛基体提供足够的保护,从而使氧化物电极产生钝化失效。

6.中国专利201310153286.2公开的一种含冷喷涂钽中间层的金属氧化物阳极的制备方法,包括基体预处理、钽中间层制备和表面活性层制备三个步骤,其具体工艺过程为:

7.(1)基体预处理:采用常规技术方法对钛基体表面进行喷砂,将na3po4、na2co3、naoh溶于蒸馏水配制成碱洗除油液,然后将钛基体放入沸腾的碱洗除油液中保持1h后,在蒸馏水中用超声波清洗10min,得到除油后的钛基体;再将除油后的钛基体放入草酸水溶液中,在沸腾状态下进行表面刻蚀1-2h取出后,在去离子水中用超声波清洗10min,吹干后放入无水乙醇中备用;

8.(2)钽中间层制备:采用常规的冷喷涂方法在经过预处理的钛基体表面制备厚度为50-100μm的钽中间层,得到含钽中间层钛基体;

9.(3)表面活性层制备:将制备的含钽中间层钛基体用hf水溶液或乙二胺四乙酸和双氧水混合溶液进行刻蚀处理,蒸馏水冲洗后放入无水乙醇中备用;采用常规的热分解方法或聚合物溶胶-凝胶法配制涂液;采用涂刷、浸涂或静电喷涂的方法将涂液涂覆在预处理后的钽中间层上;采用梯度升温的方式制备得到含冷喷涂钽中间层的金属氧化物阳极。其制备的金属氧化物阳极工作电流密度高,耐击穿电位高,稳定性好,使用寿命长,但是,冷喷涂方法的原料浪费较多,制备的涂层极厚,不利于电催化性能的提升,具有较大局限性。此外,现有技术中的钽金属、氧化钛纳米管以及氮化钛等高性能中间层,通常采用磁控溅射、高温熔覆、微弧氧化等工艺制备,存在制备工艺过于复杂,需要昂贵的或精密的加工设备,样品尺寸受限等问题,不利于工业生产中的应用。

10.催化剂的活性与结构特征相关,具有无定形结构的固体催化剂更容易进入其活性位点,能够表现出相对较高的催化活性。氧化铑由于活性高且稳定,具有优异的导电性和耐蚀性,已被广泛研究用于析氢和析氧领域,非晶态的氧化铑具有更高的电化学活性,当氧化铑具有多价态时,空位缺陷增大。因此,将非晶氧化铑作为中间层加入金属氧化物电极,能够改善金属氧化物电极的电化学活性,防止基体钝化,提升氧化物阳极寿命,具有积极的社会和经济价值。

技术实现要素:

11.本发明的目的在于克服现有技术存在的缺点,研发设计一种具有优异的电催化活性、更高的稳定性和更长的使用寿命的含有多价非晶态氧化铑中间层的金属氧化物电极的制备方法。

12.为了实现上述目的,本发明涉及的一种含非晶氧化铑中间层金属氧化物电极制备方法的具体工艺过程包括预处理金属基体、制备氧化物中间层和制备氧化物电催化涂层共三个步骤:

13.(1)预处理金属基体

14.首先,对金属基体进行清洗除油;

15.然后,采用酸性溶液(草酸、盐酸、氢氟酸等)对金属基体进行酸洗,以除去金属基体表面的钝化膜,获得均匀的粗糙表面;

16.最后,将金属基体依次置于去离子水和无水乙醇中清洗后,浸于无水乙醇中备用;

17.(2)制备氧化物中间层

18.以浓度为0.1-0.8mol

·

l-1

的铑盐醇溶液为前驱体,采用热分解法在预处理后的金属基体上通过刷涂或浸涂方式制备氧化物中间层;

19.(3)制备氧化物电催化涂层

20.首先,采用热分解法或聚合物溶胶-凝胶法配制浓度为0.1-1mol

·

l-1

的涂液;

21.然后,将涂液刷涂于氧化物中间层上;

22.最后,进行干燥、烧结和冷却,形成氧化物电催化涂层;

23.重复刷涂、干燥、烧结和冷却步骤,直到氧化物电催化涂层的负载量或厚度达到设定值,得到金属氧化物电极。

24.本发明涉及的铑盐包括氯化铑和氯铑酸;热分解法的工艺过程是:首先,在80-120℃下干燥5-30min,然后,在300-550℃下烧结5-30min,最后,取出冷却至室温;重复上述步骤以获得厚度为0.5-5μm的氧化物中间层,其中,最后一次烧结的温度为500℃,时间为1h;冷却在常温环境下进行;氧化物电催化涂层为iro2、ruo2或pto

x

中的一种或多种作为活性组元,与tio2、ta2o5和sno2中的一种或多种构成的混合金属氧化物,负载厚度大于2μm。

25.本发明涉及的氧化物中间层为非晶态氧化铑中间层,主要成分为三氧化二铑与二氧化铑的非晶态氧化物,其中,二氧化铑能够提升涂层的稳定性,延长寿命,且多价态的氧化物含有更多的空位结构,能够提供更多的离子通道,具有的优异的电催化特性;其本身具有的耐蚀性能够有效防止金属基体的钝化,进一步延长金属氧化物阳极的寿命。

26.本发明与现有技术相比,首先,对金属基体进行预处理,然后,通过热分解法在金属基体上制备非晶态氧化铑中间层,最后,在非晶态氧化铑中间层上制备混合金属氧化物电催化涂层,得到较大尺寸或结构较复杂的金属氧化物电极,制备过程中无需添加设备或改变工艺,便于工业化生产,能够改善金属氧化物电极的电化学活性;其原理科学可靠,对金属基体的尺寸和结构包容性高,无需复杂设备,操作简单,极大地降低了含中间层的金属氧化物电极的制备难度,对金属基体有更好的保护作用,提高金属氧化物电极的稳定性和电催化性能。

附图说明:

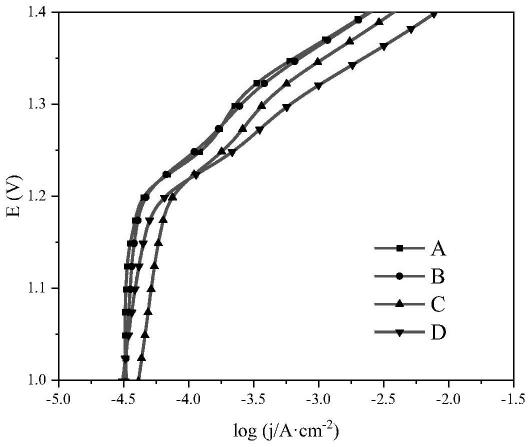

27.图1为本发明涉及的金属氧化物电极的极化曲线图,其中,横坐标log(j)为电流密度,纵坐标e为电位。

28.图2为本发明涉及的金属氧化物电极的循环伏安曲线图和伏安电量q*图,其中,a和c的横坐标e为电位,纵坐标j为电流密度。

29.图3为本发明涉及的金属氧化物电极的强化电解寿命图。

30.图4为本发明涉及的氧化物中间层的xps图谱。

31.此外,图1、2和3中的a表示不含氧化物中间层的金属氧化物电极试样;b、c和d分别表示含1、3和5层氧化物中间层的金属氧化物电极试样。

具体实施方式:

32.下面通过实施例并结合附图对本发明作进一步说明。

33.实施例1:

34.本实施例涉及的一种含非晶氧化铑中间层金属氧化物电极制备方法的具体工艺过程包括预处理金属基体、制备氧化物中间层和制备氧化物电催化涂层共三个步骤:

35.(1)预处理金属基体

36.首先,选用钛作为金属基体,采用丙酮对钛基体进行反复清洗后,用去离子水冲洗;

37.然后,将钛基体置于煮沸的质量分数为10%的草酸水溶液中进行2h的酸洗,以除去钛基体表面的钝化膜,获得均匀的粗糙表面;

38.最后,将钛基体依次置于去离子水和无水乙醇中反复清洗后,浸于无水乙醇中备用;

39.(2)制备氧化物中间层

40.将三氯化铑粉末溶解于正丁醇和盐酸中搅拌1h,获得浓度为0.3mol

·

l-1

的前驱体,使用刷子将前驱体刷涂在预处理的钛基体上,首先,在温度为120℃的烘箱中干燥10min,然后,在温度为500℃的烧结炉中烧结10min,最后,取出冷却至室温后备用,重复上述步骤以获得设定厚度的氧化物中间层;

41.(3)制备氧化物电催化涂层

42.首先,将氯铱酸和五氯化钽溶解于丁醇和盐酸中搅拌30min,获得浓度为0.3mol

·

l-1

、名义成分为摩尔比为60:40的铱和钽的涂液;

43.然后,将涂液刷涂于氧化物中间层上;

44.最后,在温度为120℃的条件下干燥10min,在500℃烧结10min,取出冷却至室温,形成氧化物电催化涂层;

45.重复刷涂、干燥、烧结和冷却步骤,最后一次烧结的温度为500℃,时间为1h,直到氧化物电催化涂层的负载量为7g

·

m-2

,得到金属氧化物电极。

46.实施例2:

47.本实施例涉及一种含非晶氧化铑中间层金属氧化物电极的性能测试和分析,以仅根据步骤(1)和(3)制备的不含非晶态氧化铑中间层的金属氧化物电极作为对照的试样a:

48.(1)电催化活性是评价金属氧化物电极性能的主要参数之一,通常采用一定电位下的电流密度来比较不同金属氧化物电极的电催化活性;以0.33mv

·

s-1

的扫描速率在1-1.4v(vs.sce)范围内测量,获得如图1所示的金属氧化物电极的极化曲线;可知,含有非晶态氧化铑中间层的金属氧化物电极在相同电位条件下较不含非晶态氧化铑中间层的金属氧化物电极具有更大的电流密度,表明,非晶态氧化铑中间层的添加,提高了金属氧化物电极的电催化活性;当电流效率更高时,在实际应用中会带来更高的收益。

49.(2)金属氧化物电极的循环伏安曲线围成的伏安面积与涂层表面活性位点成正比,能够反映金属氧化物电极的电催化活性,循环伏安曲线包围的面积越大,金属氧化物电极的伏安电量q*越大,而伏安电量q*与金属氧化物电极表面的活性位点亦成正比;在1mol

·

l-1

的h2so4水溶液中于0.16-1.16v(vs.sce)范围内扫描,获得如图2所示的金属氧化物电极的循环伏安曲线和伏安电量q*,可知,含有非晶态氧化铑中间层的金属氧化物电极的循环伏安曲线围成的面积明显大于不含非晶态氧化铑的金属氧化物电极的循环伏安曲线围成的面积;含有5层非晶态氧化铑中间层的金属氧化物电极(试样d)的伏安电量q*(52.35mc

·

cm-2

)相较于不含非晶态氧化铑中间层的金属氧化物电极(试样a)(25.39mc

·

cm-2

)提升了106.18%;表明,非晶态氧化铑中间层的添加,增加了金属氧化物电极的电化学活性表面积,提升了金属氧化物电极的电催化活性。

50.(3)强化电解寿命测试能够评价金属氧化物电极的稳定性,在40℃的1mol

·

l-1

的h2so4水溶液中进行加速寿命试验,在3a

·

cm-2

的高电流密度下进行电解,以试样为工作电极,以钛板为阴极,工作电极和阴极之间的间隙为2cm,当槽压增加到10v时,加速寿命试验结束,得到如图3所示的强化电解寿命图,可知,含非晶态氧化铑中间层的金属氧化物电极的强化电解寿命均大幅提升,其中,含3层非晶态氧化铑中间层的金属氧化物电极(试样c)的强化电解寿命最长,为590h,相较于不含非晶态氧化铑中间层的金属氧化物电极(试样a)提升了134.13%;表明,非晶态氧化铑中间层的添加,大幅延长了金属氧化物电极的寿命。

51.(4)x射线光电子能谱(xps)可对中间层成分进行分析,使用xps对制备的非晶态氧化铑中间层进行分析得到图4,结果显示,非晶态氧化铑中间层由三价铑与四价铑元素组成,分别对应于三氧化二铑与二氧化铑,其中二氧化铑的存在可极大地提升稳定性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1