一种三维有序介孔磷化镍析氢电催化材料及其制备方法

1.本发明属于催化材料和催化剂技术领域,涉及电催化材料的制备技术,具体涉及一种三维有序介孔磷化镍析氢电催化材料及其制备方法。

背景技术:

2.近年来,随着化石能源的消耗量增大,环境污染问题日益突出,这迫使科研人员对可替代的、清洁和可持续的新型可再生能源进行深入研究和开发,其中,以环境友好的方式进行可持续生产是至关重要的。因氢气具有较高的能量密度以及燃烧时零排放等优点,被认为是一种很有潜力的可再生清洁能源。现阶段的制氢工艺主要依赖于水蒸气重整、煤气化和氧化法制氢技术,这些工艺不仅会排放出对环境不友好的气体,而且也会增大化石燃料的消耗量。而电解水制氢作为一种绿色环保且可持续的制氢途径,能够在可再生绿色能源(包括太阳能、风能或者电能)的驱动下电解水,缓解化石燃料消耗的问题,甚至可完全摆脱对化石燃料的依赖,促进能源结构的调整与转型;因此,电解水析氢反应(her)有望成为最有效的制氢工艺之一,并受到广泛关注。目前,铂族贵金属基催化剂被一致认为是最高效的电解水制氢催化剂,但是,储存量低、成本高等因素限制了其使用前景,因此迫切需要寻找和开发高效低成本的催化剂来替代铂族贵金属催化剂。当前,低成本、储存量丰富和机械稳定性好的过渡金属(tms)被认为是一类可替代铂族金属的候选材料。

3.在过渡金属催化材料的研发过程中,大多数过渡金属基催化剂都面临电子传导性较差的问题,这会阻碍电子在其内部的传输,从而抑制材料的催化活性;而过渡金属磷化物(tmps)由于具有特殊的电子性质,其在酸性介质中具有较高的电子传输性能和催化活性,因此ni2p作为一种高效的her电催化剂,有望成为铂族贵金属的替代物。科研人员通过制备出各种形貌的磷化镍电催化材料,使其具备较高的催化活性和稳定性。然而,大部分纳米磷化镍电催化材料通常都是无序结构,比表面积相对较小,电子传输通道和催化活性位点都有限;而且催化剂表面的活性位点产生的氢气得不到及时释放,使部分的活性位点得不到充分利用,导致其析氢活性下降。

技术实现要素:

4.本发明的目的在于解决现有技术中存在的上述问题,提出了一种三维有序介孔磷化镍析氢电催化材料及其制备方法,通过采用不同的合成策略来改变其形态和结构,设计与优化电催化材料的结构,使其暴露出更多的活性位点,同时使活性位点表面产生的氢气及时释放得到充分的利用,电解液充分与电催化剂表面活性位点接触增加固/液界面,并能促进电子的传递和缩短电子传输通道,从而提高其电催化析氢活性。

5.本发明的技术方案是:

6.本发明提供了一种三维有序介孔磷化镍析氢电催化材料的制备方法,包括以下步骤:

7.(1)制备有序介孔二氧化硅,利用溶剂蒸发法缓慢将溶于乙醇溶液的镍源引入制

备好的有序介孔二氧化硅的有序介孔孔道中,然后在530~570℃,n2气氛煅烧2.5~3.5h,得到氧化镍/有序介孔二氧化硅;

8.(2)按照元素摩尔比p:ni=(12~18):1分别称取磷源和步骤(1)制得的氧化镍/有序介孔二氧化硅,在氮气氛围下相隔一定间距进行煅烧,设置升温程序将煅烧温度升高至330~370℃,在此温度煅烧2.5~3.5h,使氧化镍/有序介孔二氧化硅充分磷化,待磷化处理结束后,在氮气环境中冷却至室温,随后通入10%vol o2/n2惰性气体进行钝化处理,即得到磷化镍/有序介孔二氧化硅;

9.(3)采用过量的氢氟酸对步骤(2)制得的磷化镍/有序介孔二氧化硅进行刻蚀,其中磷化镍/有序介孔二氧化硅与氢氟酸的质量比为1:(17~34),室温下搅拌并充分反应后,洗涤至中性,干燥后即得到三维有序介孔磷化镍析氢电催化材料。

10.进一步的,所述有序介孔二氧化硅包括kit-6,sba-15和sba-16。

11.进一步的,所述镍源为六水合硝酸镍、四水合乙酸镍、六水合氯化镍中的任一种或几种。

12.进一步的,所述磷源为一水合次磷酸钠。

13.进一步的,所述步骤(1)中有序介孔二氧化硅的制备,包括以下步骤:

14.首先将p123、浓盐酸依次加入到去离子水中,室温搅拌至均相溶液;然后向均相溶液中依次加入正丁醇和正硅酸四乙酯,继续搅拌,将搅拌得到的均相溶液转移至反应釜中,密封后置于烘箱中,90~120℃温度下反应22~26h,反应结束后冷却至室温,反应得到的产物用去离子水和无水乙醇洗涤,55~65℃干燥5.5~6.5h,收集产物;将收集到的产物置于无水乙醇和浓盐酸中,室温下搅拌2h,然后用去离子水和无水乙醇洗涤数次,55~65℃干燥11~13h,再将干燥后的产物在450~550℃进行煅烧2.5~3.5h,得到有序介孔二氧化硅。

15.进一步的,所述步骤(1)中溶剂蒸发法的具体操作为:先将镍源溶于乙醇中,再加入有序介孔二氧化硅,其中镍源与有序介孔二氧化硅的质量比为(0.8~1.6):1,室温下搅拌至溶剂蒸干,待乙醇溶剂蒸发干后,加入干燥正己烷,在室温下搅拌至溶剂蒸干。

16.优选的,将六水合硝酸镍溶于乙醇,再加入有序介孔二氧化硅,六水合硝酸镍与有序介孔二氧化硅的质量比为1.2:1,室温下搅拌至乙醇溶剂蒸发干后,再加入干燥正己烷,在室温下搅拌至正己烷溶剂蒸干。

17.进一步的,所述步骤(2)中,将氧化镍/有序介孔二氧化硅前驱体材料和一水合次磷酸钠按照元素摩尔比p:ni=15:1分别放置于两个瓷舟中,在氮气气氛的保护下进行煅烧;两个瓷舟放在管式炉的中心,并将盛有一水合次磷酸钠的瓷舟放在靠近氮气进气口一侧,盛有氧化镍/有序介孔二氧化硅前驱体的瓷舟放在靠近出气口的一侧。

18.进一步的,所述步骤(2)中的升温程序为,在氮气保护下,使炉温先以0.5~3℃

·

min-1

升温速率从室温升温至90~150℃,并在此温度保持1~4h,此过程为蒸发一水合次磷酸钠中的结晶水;然后再以相同的升温速率加热至330~370℃,并在此温度煅烧2.5~3.5h;整个升温过程的气体流量为25ml

·

min-1

。

19.具体的,升温程序可以为,在氮气保护下,使炉温先以2℃

·

min-1

升温速率从室温升温至120℃,并在此温度保持2h,此过程为蒸发一水合次磷酸钠中的结晶水;然后再以相同的升温速率加热至350℃,并在此温度煅烧3h;整个升温过程的气体流量为25ml

·

min-1

。

20.进一步的,所述步骤(3)中,按照磷化镍/有序介孔二氧化硅与氢氟酸的质量比为

1:20的比例,将磷化后的磷化镍/有序介孔二氧化硅加入到过量氢氟酸中,然后将其于室温下搅拌至12h充分反应,刻蚀二氧化硅模板,之后用去离子水洗涤至中性,再用无水乙醇淋洗,随后置于真空干燥箱中55~65℃真空干燥5.5~6.5h,即得三维有序介孔磷化镍析氢电催化材料。

21.本发明还提供了采用上述制备方法制备得到的三维有序介孔磷化镍析氢电催化材料。

22.本发明采用立方ia 3d对称性的有序介孔二氧化硅为模板,以硝酸镍等为镍源,采用纳米铸造方法成功制备了有序介孔磷化镍(om-ni2p);合成的om-ni2p催化剂完美地重复了有序介孔二氧化硅的高度对称介孔结构,并表现出大量的活性ni物质ni

δ+

和活性p物质p

δ-。有序介孔结构不仅促进了电子的转移,而且促进了反应介质的扩散;om-ni2p催化剂具有较好的析氢电催化性能,且具有有序介孔结构。

23.本发明的有益效果:

24.(1)本发明通过引入有序介孔结构来设计出优异性能的析氢电催化剂材料,制备得到的三维有序介孔磷化镍析氢电催化材料,其有序结构的内部孔道双连续且有序互通,介孔表面催化活性位点丰富,析氢性能优良,比表面积相对较大,提高了磷化镍的析氢催化活性,所制备的三维有序介孔磷化镍电极材料在氢能开发和应用都具有良好的应用前景。

25.(2)本发明有效解决了析氢催化剂材料表面活性位点少、电极表面固/液界面小、电子传输通道阻力大的问题,通过三维有序介孔磷化镍析氢电催化材料的有序介孔结构,高度暴露出更多的活性位点数量,并促进电子和离子的高效传输,提高了导电性能和电子传输性能,制备得到低过电位、低传质阻力、高活性表面积和高稳定性的催化剂材料。

26.(3)本发明的制备方法中,首先利用溶剂蒸发法缓慢将溶于乙醇溶液的镍源引入制备好的有序介孔二氧化硅模板的有序介孔孔道中,在氮气气氛下进行煅烧,得到氧化镍/有序介孔二氧化硅复合材料;然后,采用一水合次磷酸钠作为磷源对样品磷化处理;最后,用过量的氢氟酸对有序介孔二氧化硅进行刻蚀,得到三维有序介孔磷化镍析氢电催化材料;该制备方法工艺简单,成本低廉,应用范围广。

附图说明

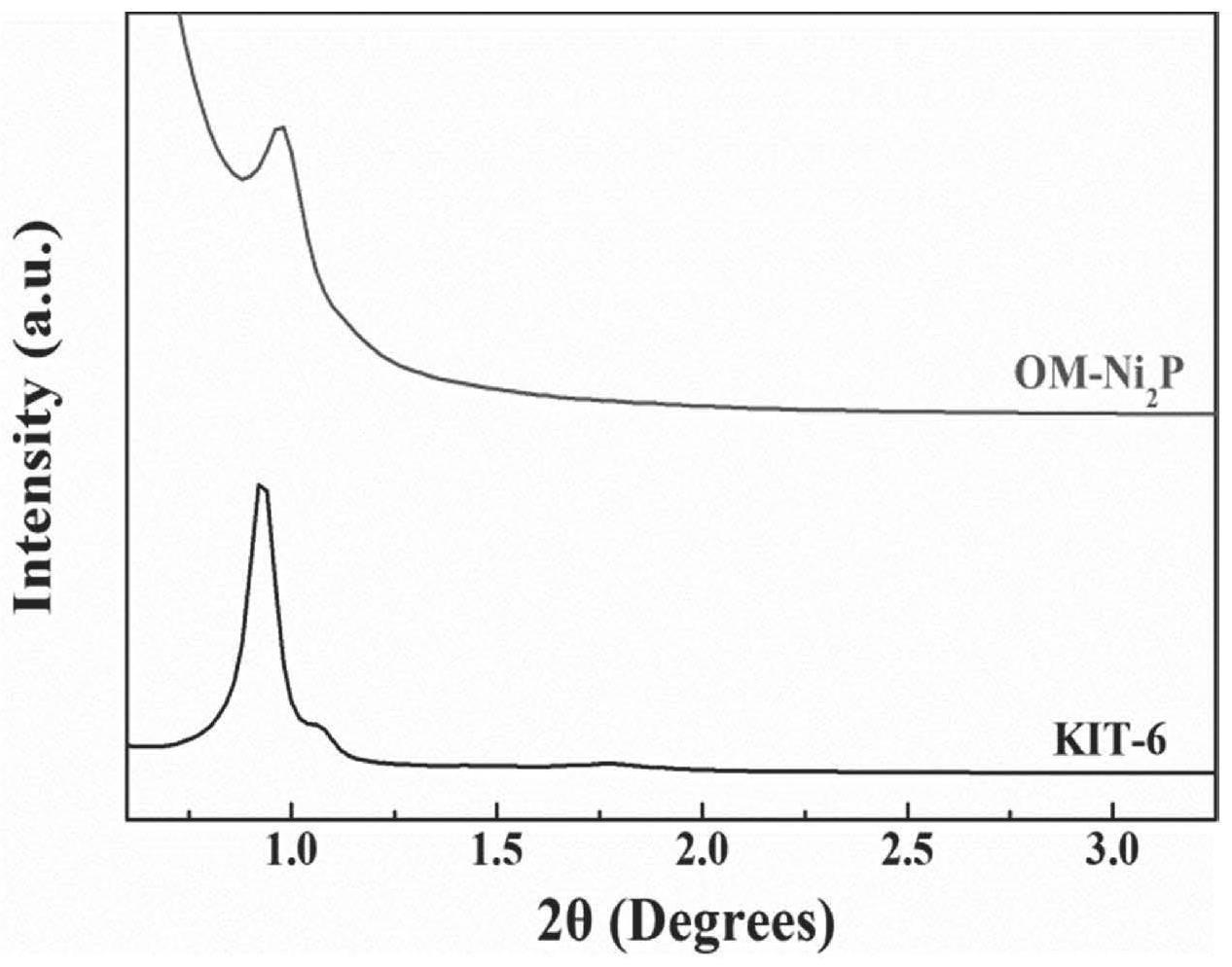

27.图1为实施例1所制有序介孔二氧化硅kit-6和三维有序介孔磷化镍析氢电催化材料的小角xrd衍射图谱;

28.图2为实施例1所制磷化镍/有序介孔二氧化硅kit-6前驱体材料和三维有序介孔磷化镍析氢电催化材料的广角xrd衍射图谱;

29.图3为实施例1所制三维有序介孔磷化镍析氢电催化材料的扫描电镜形貌图;

30.图4为透射电镜形貌图;其中,(a)、(b)、(c)为实施例1所制三维有序介孔磷化镍析氢电催化材料的透射电镜形貌图;(d)为对比例1所制无序介孔磷化镍析氢电催化材料的透射电镜形貌图;

31.图5为实施例1所制三维有序介孔磷化镍析氢电催化材料和对比例1所制无序介孔磷化镍析氢电催化材料的阴极线性扫描极化曲线图;

32.图6为实施例1所制三维有序介孔磷化镍析氢电催化材料和对比例1所制无序介孔磷化镍析氢电催化材料的塔菲尔斜率曲线图。

具体实施方式

33.为了进一步理解本发明,下面将结合附图和实施例,对本发明的技术方案作进一步的、清楚、完整地说明和描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.本发明提供了一种三维有序介孔磷化镍析氢电催化材料,其制备方法包括以下步骤:

35.(1)按照摩尔比为p123:正硅酸四乙酯:浓盐酸:水:正丁醇=(0.015~0.0209):(0.75~1.35):(1.5~1.9):(153~193):(1.25~1.66)的比例分别称取原料,依次将p123、浓盐酸加入到盛有去离子水的烧杯,置于磁力搅拌器上,室温搅拌至均相溶液;然后依次将正丁醇、正硅酸四乙酯加入到上述均相溶液,置于磁力搅拌器上继续搅拌至均相溶液,将搅拌得到的均相溶液转移至聚四氟乙烯为内衬的不锈钢反应釜中,然后将密封的反应釜放置于烘箱中90-120℃进行反应22~26h,反应结束后将其冷却至室温,将样品从反应釜中取出,先用去离子水和无水乙醇进行洗涤,然后在鼓风干燥箱中55~65℃干燥5.5~6.5h,收集样品;

36.将收集得到的样品置于盛有无水乙醇和浓盐酸的烧杯,置于磁力搅拌器上,在室温下搅拌,是为了尽可能多的提取出p123表面活性剂;之后用去离子水和无水乙醇洗涤数次,置于真空干燥箱中,55~65℃下干燥11~13h,然后收集样品,为了充分去除聚合物模板剂p123并将其回收,将收集的样品置于马弗炉中,在450~550℃煅烧2.5~3.5h,得到有序介孔二氧化硅,包括有序介孔二氧化硅kit-6、sba-15和sba-16。

37.(2)为了使镍源充分的浸渍到有序介孔二氧化硅的内部有序孔道中,按照镍源与有序介孔二氧化硅(0.8~1.6):1的质量比,依次将步骤(1)得到的有序介孔二氧化硅和镍源(六水合硝酸镍、四水合乙酸镍、六水合氯化镍中的任一种或几种)加入到盛有乙醇的烧杯中,在通风橱中,置于磁力搅拌器上,在室温搅拌至溶剂蒸干;待乙醇溶剂蒸发干后,加入到盛有干燥正己烷的烧杯中,在室温搅拌至溶剂蒸干;

38.然后将上述得到的样品置于管式炉中,在氮气气氛下缓慢加热至煅烧温度530~570℃,并在该温度下煅烧2.5~3.5h,得到目标产物,命名为氧化镍/有序介孔二氧化硅。

39.(3)将步骤(2)制备得到的氧化镍/有序介孔二氧化硅前驱体材料和一水合次磷酸钠按照元素摩尔比p:ni=(12~18):1(优选15:1)分别放置于两个瓷舟中,然后将盛有样品的两个瓷舟放在管式炉的中心,并将盛有一水合次磷酸钠的瓷舟放在靠近石英管氮气进气口一侧;盛有样品的两个瓷舟之间相隔一定间距,为了充分的利用磷源来磷化氧化镍/有序介孔二氧化硅前驱体;

40.上述步骤中,将盛有一水合次磷酸钠的瓷舟作为磷源放在靠近石英管氮气进气口一侧,盛有氧化镍/有序介孔二氧化硅前驱体的瓷舟放在出气口的一侧,在氮气气氛的保护下一水合次磷酸钠先经过样品内部结晶水的蒸发,再使其热分解产生磷化氢随着氮气气流可充分在内部孔道中扩散,进而充分地对氧化镍进行磷化,产生磷化镍。

41.接通气体气路后,将管式炉出气口端连接机械泵,进行抽真空至负压处理过程(管式炉进气口的气压表至-0.1mpa),抽空管式炉和气体管路的空气,之后开启氮气瓶开关旋钮以及减压阀,再打开管式炉进气阀,使氮气缓慢地进入管式炉的石英管中,当管式炉进气

口的气压表稳定在0mpa时,同时打开管式炉出气阀;随后开启管式炉加热开关,设置好升温程序,在氮气保护下,使炉温先以0.5~3℃

·

min-1

升温速率从室温升温至90~150℃,并在此温度保持1~4h,此过程为蒸发一水合次磷酸钠中的结晶水;然后再以相同的升温速率加热至330~370℃,并在此温度煅烧2.5~3.5h;整个升温过程的气体流量为25ml

·

min-1

,使氧化镍/有序介孔二氧化硅被磷化生成磷化镍/有序介孔二氧化硅复合材料;

42.在上述磷化处理结束后,依然保持氮气通入管式炉,在氮气保护下使炉温自然冷却至室温,随后,通入10%vol o2/n2惰性气体进行钝化处理,气体流量为20ml

·

min-1

;最后将磷化处理后的氧化镍/有序介孔二氧化硅从管式炉中取出,命名为磷化镍/有序介孔二氧化硅复合材料。

43.(4)将步骤(3)磷化后的材料放入盛有氢氟酸的聚四氟乙烯内衬中,其中磷化镍/有序介孔二氧化硅与氢氟酸的比为1:(17-34),将其置于磁力搅拌器上,室温下搅拌至12h充分反应刻蚀二氧化硅模板,之后用去离子水洗涤至中性,再用无水乙醇淋洗,随后置于真空干燥箱中55~65℃真空干燥5.5~6.5h,得到了三维有序介孔磷化镍析氢电催化材料。

44.实施例1

45.本实施例通过采用立方ia 3d对称性的有序介孔二氧化硅kit-6作为模板的纳米铸造方法,制备出具有有序介孔结构的电解水制氢om-ni2p催化剂,制备过程包括:首先采用ni(no3)2·

6h2o作为镍源,利用溶剂蒸发法缓慢将溶于乙醇溶液的ni(no3)2·

6h2o引入kit-6模板的有序介孔孔道中,在550℃n2气氛煅烧3h,得到nio/kit-6复合材料;然后,采用nah2po2·

h2o作为磷源在350℃对样品磷化处理3h;最后,用过量的hf对kit-6进行刻蚀,得到有序介孔om-ni2p。

46.其具体制备步骤如下:

47.步骤一、依次将10.0g p123和16.7ml浓盐酸加入到盛有282.5ml去离子水的烧杯中,置于磁力搅拌器上,室温搅拌至均相溶液;

48.步骤二、依次将10.0g正丁醇、21.5g正硅酸四乙酯加入到步骤一得到的均相溶液中,置于磁力搅拌器上继续搅拌24h;

49.步骤三、将步骤二搅拌得到的均相溶液转移至聚四氟乙烯为内衬的不锈钢反应釜中,然后将密封的反应釜放置于烘箱中110℃进行反应24h,反应结束后将其冷却至室温,将样品从反应釜中取出,先用去离子水和无水乙醇进行洗涤,然后60℃干燥6h收集样品;

50.步骤四、将步骤三得到的样品置于盛有350ml无水乙醇和25ml浓盐酸的烧杯,置于磁力搅拌器上,室温搅拌2h,为了尽可能多的提取出p123,之后用去离子水和无水乙醇洗涤数次,60℃真空干燥过夜得到样品;

51.步骤五、将步骤四得到的样品置于马弗炉中,进行500℃煅烧3h,以充分去除聚合物模板p123,得到有序介孔二氧化硅kit-6;

52.步骤六、依次将步骤五得到的5.0g有序介孔二氧化硅kit-6和6.0g六水合硝酸镍加入到盛有150ml乙醇的烧杯中,在通风橱中,置于磁力搅拌器上,在室温搅拌至溶剂蒸干;

53.步骤七、在步骤六的乙醇溶剂蒸发后,继而加入到盛有100ml干燥正己烷的烧杯中,在室温搅拌至溶剂蒸干,为了使六水合硝酸镍尽可能多的浸渍到有序介孔二氧化硅kit-6的内部有序介孔中;

54.步骤八、将步骤七得到的样品置于管式炉中,在氮气气氛下缓慢加热至550℃,并

在该温度下煅烧3h,得到目标产物,命名为氧化镍/有序介孔二氧化硅kit-6;

55.步骤九、将步骤八制备好的0.3g氧化镍/有序介孔二氧化硅kit-6前驱体材料和6.39g一水合次磷酸钠(元素摩尔比p:ni=15:1)分别放置于两个瓷舟中,然后将盛有样品的两个瓷舟放在管式炉的中心,两者之间相隔一定间距,并将盛有一水合次磷酸钠的瓷舟放在靠近石英管氮气进气口一侧;

56.步骤十、接通气体气路后,将管式炉出气口端连接机械泵,进行抽真空至负压处理过程,抽空管式炉和气体管路的空气,管式炉进气口的气压表至-0.1mpa;之后开启氮气瓶开关旋钮以及减压阀,再打开管式炉进气阀,使氮气缓慢地进入管式炉的石英管中,当管式炉进气口的气压表稳定在0mpa时,同时打开管式炉出气阀;随后开启管式炉加热开关,在氮气保护下,使炉温先以2℃

·

min-1

升温速率从室温升温至120℃,并在此温度保持2h,此过程为蒸发出一水合次磷酸钠中的结晶水;然后再以相同的升温速率加热至350℃,并在此温度煅烧3h,整个升温过程的气体流量为25ml

·

min-1

,使氧化镍/有序介孔二氧化硅kit-6得到充分磷化;

57.步骤十一、在步骤十的磷化处理结束后,仍然保持氮气通入管式炉,在氮气保护下使炉温自然冷却到室温,随后,通入10%vol o2/n2惰性气体进行钝化处理,气体流量为20ml

·

min-1

;最后将磷化处理后的氧化镍/有序介孔二氧化硅kit-6从管式炉中取出,命名为磷化镍/有序介孔二氧化硅kit-6复合材料;

58.步骤十二、将步骤十一磷化后的材料放入盛有氢氟酸的聚四氟乙烯内衬中,磷化镍/有序介孔二氧化硅kit-6与氢氟酸的比为1:20,置于磁力搅拌器上,室温下搅拌12h,为了充分地刻蚀有序介孔二氧化硅kit-6,之后用去离子水洗涤至中性,再用无水乙醇淋洗,随后60℃真空干燥6h,得到了三维有序介孔磷化镍析氢电催化材料。

59.实施例2

60.其具体制备步骤如下:

61.步骤一、依次将9.2g p123和15.6ml浓盐酸加入到盛有312.0ml去离子水的烧杯中,置于磁力搅拌器上,室温搅拌至均相溶液;

62.步骤二、依次将9.8g正丁醇、25.5g正硅酸四乙酯加入到步骤一得到的均相溶液中,置于磁力搅拌器上继续搅拌24h;

63.步骤三、将步骤二搅拌得到的均相溶液转移至聚四氟乙烯为内衬的不锈钢反应釜中,然后将密封的反应釜放置于烘箱中90℃进行反应26h,反应结束后将其冷却至室温,将样品从反应釜中取出,先用去离子水和无水乙醇进行洗涤,然后55℃干燥6.5h收集样品;

64.步骤四、将步骤三得到的样品置于盛有320ml无水乙醇和22ml浓盐酸的烧杯,置于磁力搅拌器上,室温搅拌2h,为了尽可能多的提取出p123,之后用去离子水和无水乙醇洗涤数次,55℃真空干燥13h得到样品;

65.步骤五、将步骤四得到的样品置于马弗炉中,进行450℃煅烧3.5h,以充分去除聚合物模板p123,得到有序介孔二氧化硅kit-6;

66.步骤六、依次将步骤五得到的5.0g有序介孔二氧化硅kit-6和5.0g四水合乙酸镍加入到盛有150ml乙醇的烧杯中,在通风橱中,置于磁力搅拌器上,在室温搅拌至溶剂蒸干;

67.步骤七、在步骤六的乙醇溶剂蒸发后,继而加入到盛有110ml干燥正己烷的烧杯中,在室温搅拌至溶剂蒸干,为了使六水合硝酸镍尽可能多的浸渍到有序介孔二氧化硅

kit-6的内部有序介孔中;

68.步骤八、将步骤七得到的样品置于管式炉中,在氮气气氛下缓慢加热至530℃,并在该温度下煅烧3.5h,得到目标产物,命名为氧化镍/有序介孔二氧化硅kit-6;

69.步骤九、将步骤八制备好的0.3g氧化镍/有序介孔二氧化硅kit-6前驱体材料和5.11g一水合次磷酸钠(元素摩尔比p:ni=12:1)分别放置于两个瓷舟中,然后将盛有样品的两个瓷舟放在管式炉的中心,两者之间相隔一定间距,并将盛有一水合次磷酸钠的瓷舟放在靠近石英管氮气进气口一侧;

70.步骤十、接通气体气路后,将管式炉出气口端连接机械泵,进行抽真空至负压处理过程,抽空管式炉和气体管路的空气,管式炉进气口的气压表至-0.1mpa;之后开启氮气瓶开关旋钮以及减压阀,再打开管式炉进气阀,使氮气缓慢地进入管式炉的石英管中,当管式炉进气口的气压表稳定在0mpa时,同时打开管式炉出气阀;随后开启管式炉加热开关,在氮气保护下,使炉温先以0.5℃

·

min-1

升温速率从室温升温至130℃,并在此温度保持4h,此过程为蒸发出一水合次磷酸钠中的结晶水;然后再以相同的升温速率加热至330℃,并在此温度煅烧3.5h,整个升温过程的气体流量为25ml

·

min-1

,使氧化镍/有序介孔二氧化硅kit-6得到充分磷化;

71.步骤十一、在步骤十的磷化处理结束后,仍然保持氮气通入管式炉,在氮气保护下使炉温自然冷却到室温,随后,通入10%vol o2/n2惰性气体进行钝化处理,气体流量为20ml

·

min-1

;最后将磷化处理后的氧化镍/有序介孔二氧化硅kit-6从管式炉中取出,命名为磷化镍/有序介孔二氧化硅kit-6复合材料;

72.步骤十二、将步骤十一磷化后的材料放入盛有氢氟酸的聚四氟乙烯内衬中,磷化镍/有序介孔二氧化硅kit-6与氢氟酸的比为1:17,置于磁力搅拌器上,室温下搅拌12h,为了充分地刻蚀有序介孔二氧化硅kit-6,之后用去离子水洗涤至中性,再用无水乙醇淋洗,随后55℃真空干燥6.5h,得到了三维有序介孔磷化镍析氢电催化材料。

73.实施例3

74.其具体制备步骤如下:

75.步骤一、依次将11.2g p123和16.8ml浓盐酸加入到盛有298.5ml去离子水的烧杯中,置于磁力搅拌器上,室温搅拌至均相溶液;

76.步骤二、依次将11.2g正丁醇、28.0g正硅酸四乙酯加入到步骤一得到的均相溶液中,置于磁力搅拌器上继续搅拌24h;

77.步骤三、将步骤二搅拌得到的均相溶液转移至聚四氟乙烯为内衬的不锈钢反应釜中,然后将密封的反应釜放置于烘箱中120℃进行反应22h,反应结束后将其冷却至室温,将样品从反应釜中取出,先用去离子水和无水乙醇进行洗涤,然后65℃干燥5.5h收集样品;

78.步骤四、将步骤三得到的样品置于盛有360ml无水乙醇和26ml浓盐酸的烧杯,置于磁力搅拌器上,室温搅拌2h,为了尽可能多的提取出p123,之后用去离子水和无水乙醇洗涤数次,65℃真空干燥11h得到样品;

79.步骤五、将步骤四得到的样品置于马弗炉中,进行550℃煅烧2.5h,以充分去除聚合物模板p123,得到有序介孔二氧化硅kit-6;

80.步骤六、依次将步骤五得到的5.0g有序介孔二氧化硅kit-6和5.5g六水合氯化镍加入到盛有150ml乙醇的烧杯中,在通风橱中,置于磁力搅拌器上,在室温搅拌至溶剂蒸干;

81.步骤七、在步骤六的乙醇溶剂蒸发后,继而加入到盛有120ml干燥正己烷的烧杯中,在室温搅拌至溶剂蒸干,为了使六水合硝酸镍尽可能多的浸渍到有序介孔二氧化硅kit-6的内部有序介孔中;

82.步骤八、将步骤七得到的样品置于管式炉中,在氮气气氛下缓慢加热至570℃,并在该温度下煅烧2.5h,得到目标产物,命名为氧化镍/有序介孔二氧化硅kit-6;

83.步骤九、将步骤八制备好的0.3g氧化镍/有序介孔二氧化硅kit-6前驱体材料和7.66g一水合次磷酸钠(元素摩尔比p:ni=18:1)分别放置于两个瓷舟中,然后将盛有样品的两个瓷舟放在管式炉的中心,两者之间相隔一定间距,并将盛有一水合次磷酸钠的瓷舟放在靠近石英管氮气进气口一侧;

84.步骤十、接通气体气路后,将管式炉出气口端连接机械泵,进行抽真空至负压处理过程,抽空管式炉和气体管路的空气,管式炉进气口的气压表至-0.1mpa;之后开启氮气瓶开关旋钮以及减压阀,再打开管式炉进气阀,使氮气缓慢地进入管式炉的石英管中,当管式炉进气口的气压表稳定在0mpa时,同时打开管式炉出气阀;随后开启管式炉加热开关,在氮气保护下,使炉温先以3℃

·

min-1

升温速率从室温升温至150℃,并在此温度保持1h,此过程为蒸发出一水合次磷酸钠中的结晶水;然后再以相同的升温速率加热至370℃,并在此温度煅烧2.5h,整个升温过程的气体流量为25ml

·

min-1

,使氧化镍/有序介孔二氧化硅kit-6得到充分磷化;

85.步骤十一、在步骤十的磷化处理结束后,仍然保持氮气通入管式炉,在氮气保护下使炉温自然冷却到室温,随后,通入10%vol o2/n2惰性气体进行钝化处理,气体流量为20ml

·

min-1

;最后将磷化处理后的氧化镍/有序介孔二氧化硅kit-6从管式炉中取出,命名为磷化镍/有序介孔二氧化硅kit-6复合材料;

86.步骤十二、将步骤十一磷化后的材料放入盛有氢氟酸的聚四氟乙烯内衬中,磷化镍/有序介孔二氧化硅kit-6与氢氟酸的比为1:34,置于磁力搅拌器上,室温下搅拌12h,为了充分地刻蚀有序介孔二氧化硅kit-6,之后用去离子水洗涤至中性,再用无水乙醇淋洗,随后65℃真空干燥5.5h,得到了三维有序介孔磷化镍析氢电催化材料。

87.对比例1

88.无序介孔磷化镍催化剂的制备

89.首先将3.05g(nh4)2hpo4加入到30ml去离子水中搅拌至完全溶解,然后加入3.36gni(no3)2·

6h2o搅拌溶解,再次加入2.43g柠檬酸(ca),最后用0.5m hno3调至ph为2~3;混合溶液搅拌3h后,先置于120℃油浴中蒸发至水干,再置于120℃烘箱中干燥过夜,形成粘稠蓬松状样品;随后在马弗炉中,以1.5℃

·

min-1

升温至500℃,在500℃焙烧4h,得到半成品ca-nio。ca-nio样品经研磨,压片(20~40目)后,进行程序升温还原处理;程序升温还原处理过程如下:将1ml催化剂装入反应管中,控制h2流量为160ml

·

min-1

,以5℃

·

min-1

加热速率从室温升温至300℃,再以1℃

·

min-1

升温到650℃,然后在650℃恒温2.5h,在n2气氛冷却至室温;随后,通入10%vol o2/n2进行钝化处理;得到的无序介孔ni2p材料,命名为ca-ni2p。

90.试验例1

91.以实施例1制备的三维有序介孔磷化镍析氢电催化材料为工作电极,银/氯化银电极为参比电极,石墨棒作为对电极,所有电化学测量均在上海辰华chi 760e型电化学工作

站上进行。在电化学测量之前,需要向酸性电解液(0.5m h2so4)通入氮气30min进行脱气处理,并在室温下进行所有电化学测量。同样的,以对比例1制备的ca-ni2p材料为工作电极,进行电化学测量。

92.线性扫描伏安法(lsv)测试在-0.696~-0.096v的电位窗口范围进行三维有序介孔磷化镍电极析氢性能的评价,扫描速度为5mv

·

s-1

,lsv测量值采用了95%ir补偿进行校正。采用塔菲尔(tafel)斜率来评估催化剂活性的高低。塔菲尔曲线图是通过绘制过电势与电流密度取对数曲线得到,塔菲尔曲线的部分满足tafel公式:η=a+b*logj,其中η是过电位,b是塔菲尔斜率,j是电流密度,a是截距,扫描速度为5mv

·

s-1

。所有的电化学测试都在0.5mh2so4电解液中进行,所有的电位也均由方程校正为可逆氢电极电位(rhe),e(rhe)=e(ag/agcl)+0.205+0.059*ph。

93.如图1为本实施例1所制备有序介孔二氧化硅kit-6和三维有序介孔磷化镍析氢电催化材料(om-ni2p)的小角xrd衍射图谱,从小角xrd衍射图谱可以清晰的观察到样品的结晶性比较好,在衍射角2θ=0.91

°

和1.03

°

处分别对应有序介孔二氧化硅kit-6的(211)和(220)衍射晶面,在衍射角2θ=1.40-1.66

°

之间较弱的衍射峰也归属于有序介孔二氧化硅kit-6的(321)、(400)、(420)和(332)晶面,由此表明已成功制得双连续立方ia 3d对称性的有序介孔二氧化硅kit-6模板。在om-ni2p的小角xrd衍射谱图中,衍射角2θ=0.97处对应有序介孔二氧化硅的(211)晶面,但(211)晶面对应的衍射峰向高角度发生了轻微移动且衍射峰强度降低,这是由于经过六水合硝酸镍作为前驱体浸渍二氧化硅模板的介孔结构,以及后续的高温磷化处理和模板刻蚀处理后,om-ni2p的骨架结构略有收缩,孔道略有减小导致的。

94.如图2为本实施例1所制磷化镍/有序介孔二氧化硅前驱体材料和三维有序介孔磷化镍析氢电催化材料(om-ni2p)的广角xrd衍射图谱,从广角xrd衍射图谱可以清晰的观察到磷化镍的结晶性比较好,磷化镍/有序介孔二氧化硅kit-6催化剂在衍射角2θ≈15-30

°

处出现一个宽的衍射峰,归属于无定形二氧化硅的衍射峰;衍射角2θ=40.7

°

、44.6

°

、47.3

°

、54.2

°

、55.0

°

和74.6

°

分别对应于ni2p的(111)、(201)、(210)、(300)、(211)和(311)晶面,与ni2p的xrd标准卡片jcpds,pdf#03-0953相对应。表明,氧化镍/有序介孔二氧化硅kit-6材料经原位磷化处理成功转化为氧化镍/有序介孔二氧化硅kit-6材料。在该谱图中,经氢氟酸溶液刻蚀12h后,衍射角2θ≈15-30

°

处出现的宽衍射峰消失,表明通过纳米铸造法成功制备出三维有序介孔磷化镍析氢电催化材料。

95.图3为本实施例1所制三维有序介孔磷化镍析氢电催化材料(om-ni2p)的扫描电镜形貌图,图3所示磷化镍电催化材料呈现为多孔状结构,可以观察到磷化镍的有序介孔骨架排列,同样表明通过纳米铸造合成了三维有序介孔结构的磷化镍。

96.图4中(a)、(b)、(c)为本实施例1所制三维有序介孔磷化镍析氢电催化材料(om-ni2p)的透射电镜图以及选定区域电子衍射(saed)表征,从图4(a)和(b)磷化镍电催化材料的透射电镜图可以清楚地显示具有高度有序的三维立方双连续介孔结构,每一个方向观察的立方ia 3d介孔结构都非常完整,有序互连性较高,表明几乎所有六水合硝酸镍作为前驱体都成功地浸渍到有序介孔二氧化硅kit-6模板的介孔内部,然后通过纳米铸造法从高度分散立方结构的介孔二氧化硅kit-6模板成功复刻出三维有序介孔磷化镍电催化材料。从图4(c)om-ni2p的选择区域电子衍射(saed)的斑点图案与ni2p的(111)、(201)、(210)和

(300)晶相相结合,进一步表明om-ni2p多晶相的形成。如图4(d)为对比例1所制无序介孔磷化镍析氢电催化材料的透射电镜形貌图,ca-ni2p催化剂颗粒呈无序分布,局部发生了颗粒的堆积。

97.图5为本实施例1所制三维有序介孔磷化镍析氢电催化材料(om-ni2p)和对比例1所制无序介孔磷化镍析氢电催化材料的阴极线性扫描极化曲线图,从图5可以观察到所制的om-ni2p的电化学析氢活性优于ca-ni2p。当电流密度10ma

·

cm-2

时,om-ni2p和ca-ni2p析氢电极的过电位分别为170mv和279mv。实施例1所制三维有序介孔磷化镍析氢电催化材料(om-ni2p)与对比例1所制的ca-ni2p相比,其析氢过电位较小。

98.om-ni2p和ca-ni2p催化剂上her活性的差异可能是由于以下原因。一方面,ni2p的催化活性归因于ni和p的电子性质,电催化制氢的机理与氢化酶类似,非金属位点p

δ-作为h

+

受体,金属位点ni

δ+

作为电子收集器,使磷活性位点上的h

+

获得电子并形成h2。同时,li等人表明,只要其晶体金属性质不变,电负性较高的元素有利于h2的形成,同时促进水裂解活性。与无序ca-ni2p催化剂相比,om-ni2p的有序介孔结构可以促进磷源对nio的充分磷化,产生更高的磷化镍相对含量,因此om-ni2p中镍带正电荷数和磷带负电荷数都比ca-ni2p大,这保证了前者更高的her活性。另一方面,有序介孔结构有利于暴露更多的活性位点,有利于电荷和电子的转移,而且这种有序介孔结构也使电解质容易扩散到om-ni2p的表面活性位点,加速了her过程的动力学,提高了其电催化活性,促进了水的解离。

99.这表明有序介孔结构不仅有助于一水合次磷酸钠热分解磷化氢充分磷化氧化镍;而且暴露出更多活性位点,使其电催化活性得到提高,进而加速水的分解。因此,三维有序介孔磷化镍电催化剂中的有序介孔结构有利于提高析氢催化活性。

100.图6为本实施例1所制三维有序介孔磷化镍析氢电催化材料(om-ni2p)和对比例1所制无序介孔磷化镍析氢电催化材料的塔菲尔斜率曲线图,从图6可以观察到所制的om-ni2p和ca-ni2p的塔菲尔斜率tafel分别为99mv

·

dec-1

和152.2mv

·

dec-1

,表明om-ni2p电极具有较快的电催化制氢效率。om-ni2p的塔菲尔斜率在40~120mv

·

dec-1

的区间,表明该电催化的析氢反应过程遵守volmer

–

heyrovsky机理,该机理以反应路径中氢气的电化学脱附过程作为速率决定步骤。从而进一步证明了实施例1所制三维有序介孔磷化镍析氢电催化材料(om-ni2p)的析氢性能最好。三维有序介孔磷化镍析氢电催化材料的良好动力学性能可能源自于,一方面,有序的介孔结构可以促进电解质与活性位点充分接触,缩短电解质到催化剂表面的扩散路径,降低电荷转移阻力,促进传质和电子/质子转移。另一方面,大量有序的介孔通道充当运输通道,既促进电解质中的h

+

与活性位点接触反应,又保证了活性位点表面形成的h2气泡及时释放。这样,催化剂的活性位点迅速暴露,提高了活性位点的利用效率。以上共同加速了om-ni2p电极上her过程的动力学。

101.上述说明仅为本发明的优选实施例,并非是对本发明的限制,尽管参照前述实施例对本发明进行了详细的说明,对于本领域技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改型等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1