一种铝箔化成处理过程的去极化方法与流程

1.本发明涉及铝箔化成技术领域,特别涉及一种铝箔化成处理过程的去极化方法。

背景技术:

2.铝箔的化成生产会产生电化学极化现象,加剧氧化膜成膜不均匀,造成缺陷增多,同时极化现象严重会增加升压测试tv曲线的升压时间tr和耐水合时间tr60,导致升压曲线产生拐点,而如果化成箔升压测试时tv曲线存在波动大或有拐点的情形(如附图2所示),客户进料检验可能投诉或拒收。

3.目前,化成箔的去极化方法一般为热水处理法或磷酸处理法;热水处理法耗能多,效果一般;磷酸处理法对后道化成工序存在潜在的不良影响,并且含磷废液的处理较难,一般都是加石灰中和,然后填埋,无法满足环境保护的需求。

技术实现要素:

4.基于此,本发明提供一种铝箔化成处理过程的去极化方法,该方法无需使用磷酸,可减少处理后化成箔的磷残留影响后面工序,降低磷酸排放对环境的影响,经氨水、纯水去极化处理,箔面氨水经热处理后挥发无残留,更环保;有效解决化成箔升压tv曲线拐点异常,降低升压时间tr和耐水合时间tr60。

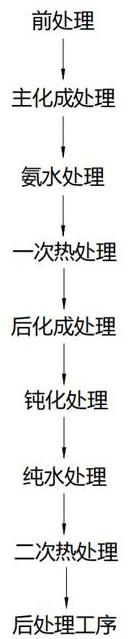

5.本发明采用的技术方案是:一种铝箔化成处理过程的去极化方法,包括依次进行的工序:前处理、主化成处理、一次热处理、后化成处理、钝化处理、二次热处理、后道工序;其中,所述主化成处理与一次热处理之间设置有氨水处理,经主化成处理后的铝箔经氨水处理进行去极化,然后经一次热处理,铝箔表面的氨水挥发无残留;所述钝化处理与二次热处理之间设置有纯水处理,经钝化处理后的铝箔经纯水处理进行去极化,然后经二次热处理;所述纯水处理采用温度为30~50℃,电导率小于10μs/cm的纯水。

6.在本技术的去极化方法中,所述钝化处理中,钝化液为0.5~5wt%的硅酸钠溶液。

7.在本技术的去极化方法中,所述钝化处理与二次热处理之间也可设置为氨水处理,经钝化处理后的铝箔经氨水处理进行去极化,然后经二次热处理,铝箔表面的氨水挥发无残留。

8.在本技术的去极化方法中,所述氨水处理中,氨水溶液的浓度为1~10wt%,处理时间为2~5min。

9.在本技术的去极化方法中,所述主化成处理与后化成处理的溶液加电,相互独立,终端电压分两级控制。

10.在本技术的去极化方法中,所述纯水采用自循环纯水,处理时间为1~5min。

11.在本技术的去极化方法中,所述主化成处理中,铝箔化成过程,化成槽内溶液的ph值控制在6.0~6.5。

12.在本技术的去极化方法中,所述化成槽内溶液的ph值控制方法为:随着化成反应的进行,溶液的ph值逐渐降低,通过加入氨水溶液控制ph值。

13.在本技术的去极化方法中,所述氨水溶液的浓度为15~25wt%。

14.在本技术的去极化方法中,所述化成槽上设置有氨水管路,所述氨水管路上设置有计量泵;所述化成槽内设置有ph探针,所述ph探针可检测化成槽内溶液的ph值,当ph值降低后,通过计量泵向所述化成槽内自动加入氨水溶液,调节化成槽内的ph值。

15.发明的有益效果是:(1)本技术在主化成处理工序后,增加了氨水处理,氨水溶液可对铝箔去极化,去极化后,进行热处理,可将铝箔表面残留的氨水挥发无残留,对后续工序无影响,且更环保;在钝化处理工序后,增加了纯水处理,纯水处理采用自循环纯水,可快速去极化,温度在30~50℃,不会与铝箔进行水合反应,并且处理过程无需加热保温,更节能。

16.(2)本技术的去极化方法无需使用磷酸,可减少处理后化成箔的磷残留影响后面工序,降低磷酸排放对环境的影响,并且铝箔表面的氨水经热处理后挥发无残留,更环保;通过在主化成处理后增加氨水处理,钝化处理后增加纯水处理,可有效降低极化现象,解决化成箔升压tv曲线拐点异常,降低升压时间tr和耐水合时间tr60。

附图说明

17.为了更清楚地说明本技术实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

18.图1为铝箔化成处理过程的去极化方法的流程示意图;图2为极化现象严重时化成箔升压测试的tv曲线图。

具体实施方式

19.在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本发明的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。

20.在本技术中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

21.下面对本发明的实施例进行详细说明。

22.铝箔的化成生产会产生电化学极化现象,加剧氧化膜成膜不均匀,造成缺陷增多,同时极化现象严重会增加升压测试tv曲线的升压时间tr和耐水合时间tr60,导致升压曲线产生拐点,而如果化成箔升压测试时tv曲线存在波动大或有拐点的情形(如附图2所示),客户进料检验可能投诉或拒收。

23.目前,化成箔的去极化方法一般为热水处理法或磷酸处理法;热水处理法耗能多,效果一般;磷酸处理法对后道化成工序存在潜在的不良影响,并且含磷废液的处理较难,一

般都是加石灰中和,然后填埋,无法满足环境保护的需求。

24.为了解决现有技术的问题,请参见图1所示,本发明提供了一种铝箔化成处理过程的去极化方法,包括依次进行的工序:前处理、主化成处理、一次热处理、后化成处理、钝化处理、二次热处理、后道工序。该依次进行的工序可为现有铝箔的常规化成方法。

25.其中,主化成处理与一次热处理之间设置有氨水处理,经主化成处理后的铝箔经氨水处理进行去极化,然后经一次热处理,铝箔表面的氨水挥发无残留。现有技术中,有在主化成处理后增加氨水浸泡,但是其氨水的作用是利用氨水的弱碱性提升氧化膜的致密性,改善铝箔漏电流特性。而本技术在主化成处理工序后,增加氨水处理,是对铝箔进行去极化处理,防止极化现象严重增加升压测试tv曲线的升压时间tr和耐水合时间tr60,导致升压曲线产生拐点。在氨水去极化后,进行热处理,可将铝箔表面残留的氨水挥发无残留,对后续工序无影响。

26.在钝化处理与二次热处理之间设置有纯水处理,经钝化处理后的铝箔经纯水处理进行去极化,然后经二次热处理。纯水处理采用温度为30~50℃,电导率小于10μs/cm的纯水。本技术在钝化处理工序后,增加了纯水处理,纯水处理采用温度30~50℃的纯水,不会与铝箔进行水合反应,并且处理过程无需加热保温,更节能。

27.现有化成箔的去极化处理一般为热水处理法或磷酸处理法,本技术无需使用磷酸,可减少处理后化成箔的磷残留影响后面工序,降低磷酸排放对环境的影响,并且铝箔表面的氨水经热处理后挥发无残留,更环保;通过在主化成处理后增加氨水处理,钝化处理后增加纯水处理,可有效降低极化现象,解决化成箔升压tv曲线拐点异常,降低升压时间tr和耐水合时间tr60。

28.在一个实施例中,钝化处理中,钝化液为0.5~5wt%的硅酸钠溶液。传统化成箔的钝化处理采用磷酸处理法,随着社会磷用量的增加,价格越来越贵,磷污染对环境的影响也越来越大,因此本技术采用硅酸钠溶液对铝箔进行钝化处理,无需使用磷酸,可减少处理后化成箔的磷残留影响后面工序,降低磷酸排放对环境的影响。

29.在另一个实施例中,钝化处理与二次热处理之间也可设置为氨水处理,经硅酸钠溶液钝化处理后的铝箔经氨水处理进行去极化,然后经二次热处理,铝箔表面的氨水挥发无残留。当钝化液为酸性溶液时,采用纯水处理进行去极化,而当钝化液为碱性溶液时,可采用纯水处理或氨水处理进行去极化。

30.在一个实施例中,氨水处理中,氨水溶液的浓度为1~10wt%,浸泡时间为2~5min。氨水溶液的浓度可以为1wt%、3wt%、5wt%、8wt%、10wt%等,浸泡时间可以为2min、3min、4min、5min等。

31.在一个实施例中,主化成处理中的溶液加电与后化成处理中的溶液加电,相互独立,终端电压分两级控制。现有后化成工序的溶液加电与主化成工序的溶液加电共用,终端电压为一级控制,存在电压波动,化成箔电压不稳定,异常情况时化成箔损耗大,本技术将主化成处理中的溶液加电与后化成处理中的溶液加电分开,终端电压分两级控制,使得终端电压稳定,波动小,化成箔电压稳定。

32.在一个实施例中,纯水采用自循环纯水,处理时间为1~5min。采用自循环纯水进行去极化处理,可快速去极化,处理时间可以为1min、2min、3min、5min等。

33.在一个实施例中,主化成处理中,铝箔化成过程,化成槽内溶液的ph值控制在6.0~

6.5。主化成处理过程中,化成槽内的有效成分会随着反应分解,ph值逐渐降低,化学反应平衡朝着结晶沉淀的方向发展,周期到了一定时间后,槽中底辊结晶严重,容易脱落造成麻裂口,造成化成箔损耗;并且槽液使用周期短,化工材料成本高,成本浪费,需要频繁洗槽,停机时间长,效率降低。本技术通过控制化成槽内槽液的ph,控制化学反应平衡方向,减小槽液结晶。

34.具体地,化成槽内溶液的ph值控制方法为:随着化成反应的进行,溶液的ph值逐渐降低,通过加入氨水溶液控制ph值,可延长槽液使用周期,节约成本;降低停机时间,提升效率。

35.具体地,氨水溶液的浓度为15~25wt%,该氨水溶液的浓度可以为15wt%、20wt%、25wt%等。

36.在一个实施例中,化成槽上设置有氨水管路,氨水管路上设置有计量泵;化成槽内设置有ph探针,ph探针可检测化成槽内溶液的ph值,当ph值降低后,通过计量泵向化成槽内自动加入氨水溶液,调节化成槽内的ph值,可实现自动调节化成槽内的溶液ph值,防止底辊结晶,提高槽液的使用寿命。

37.在一个具体的实施方式中,将铝箔依次进行前处理和主化成处理,然后将所得铝箔置于1wt%氨水溶液中浸泡5min,进行去极化处理,再进行热处理,铝箔表面的氨水挥发无残留;再将铝箔依次进行后化成处理和钝化处理,再置于50℃、电导率小于10μs/cm的自循环纯水中处理1min,快速去极化,再进行热处理和后道工序,得到化成箔产品,该化成箔产品经测试,升压tv曲线无拐点。

38.在另一个具体的实施方式中,将铝箔依次进行前处理和主化成处理,然后将所得铝箔置于5wt%氨水溶液中浸泡3min,进行去极化处理,再进行热处理,铝箔表面的氨水挥发无残留;再将铝箔依次进行后化成处理和钝化处理,再置于30℃、电导率小于10μs/cm的自循环纯水中处理5min,快速去极化,再进行热处理和后道工序,得到化成箔产品,该化成箔产品经测试,升压tv曲线无拐点。

39.在另一个具体的实施方式中,将铝箔依次进行前处理和主化成处理,然后将所得铝箔置于10wt%氨水溶液中浸泡2min,进行去极化处理,再进行热处理,铝箔表面的氨水挥发无残留;接着将铝箔进行后化成处理,再置于硅酸钠溶液中进行钝化处理,钝化处理后置于10wt%氨水溶液中浸泡2min,进行去极化处理,再进行热处理,铝箔表面的氨水挥发无残留;最后进行后道工序,得到化成箔产品,该化成箔产品经测试,升压tv曲线无拐点。

40.基于上述各实施例,本发明实施例的铝箔化成处理过程的去极化方法具有以下优点:(1)本技术在主化成处理工序后,增加了氨水处理,氨水溶液可对铝箔去极化,去极化后,进行热处理,可将铝箔表面残留的氨水挥发无残留,对后续工序无影响,且更环保;在钝化处理工序后,增加了纯水处理,纯水处理采用自循环纯水,可快速去极化,温度在30~50℃,不会与铝箔进行水合反应,并且处理过程无需加热保温,更节能。

41.(2)本技术无需使用磷酸,可减少处理后化成箔的磷残留影响后面工序,降低磷酸排放对环境的影响,并且铝箔表面的氨水经热处理后挥发无残留,更环保;通过在主化成处理后增加氨水处理,钝化处理后增加纯水处理,可有效降低极化现象,解决化成箔升压tv曲线拐点异常,降低升压时间tr和耐水合时间tr60。

42.(3)传统化成箔的钝化处理采用磷酸处理法,随着社会磷用量的增加,价格越来越贵,磷污染对环境的影响也越来越大,因此本技术采用硅酸钠溶液对铝箔进行钝化处理,无需使用磷酸,可减少处理后化成箔的磷残留影响后面工序,降低磷酸排放对环境的影响。

43.(4)随着化成反应的进行,溶液的ph值逐渐降低,本技术通过加入氨水溶液控制ph值,控制化学反应平衡方向,减小槽液结晶,可延长槽液使用周期,节约成本;降低停机时间,提升效率。

44.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1